试样壁厚对振动消失模铸造球墨铸铁组织的影响

2013-02-28肖伯涛樊自田宗晓明刘鑫旺

肖伯涛 樊自田 宗晓明 龙 威 刘鑫旺

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

0 引言

球墨铸铁因其力学性能好、成本低等优点而被用作结构材料,主要用于制造内燃机、汽车零部件及农机具等。消失模铸造技术是一种近无余量、精确成形的新技术,适合生产复杂零件,被称为是“代表21世纪的铸造新技术”和“铸造中的绿色工程”[1-3]。但是,由于消失模铸造的浇注温度比普通铸造技术高30~50℃,并且采用干砂造型,传热速度慢,使得铸件的组织粗大,力学性能较差。因此,细化消失模铸造球墨铸铁件的组织,提高其力学性能是发展球墨铸铁消失模铸造技术的关键。细化晶粒的方法通常包括增大过冷度、施加振动、孕育处理[4-8]等。在消失模铸造过程中施加振动是一种既不需要较大增加生产成本,又能细化晶体组织、提高其性能的有效措施。将振动应用于铝合金、镁合金消失模铸造的研究[9-11]表明,振动可以细化铸造合金的组织,提高其性能。然而,关于振动对消失模铸造球墨铸铁组织及性能影响的研究未见报道,振动对其作用效果尚未可知,因此,本文根据消失模铸造的铸件具有尺寸不等的特点,设计了6个壁厚的阶梯试样,以铸造生铁、废钢及硅铁为炉料,稀土镁合金为球化剂,75SiFe为孕育剂,采用振动消失模铸造的方法制备球墨铸铁,借助金相显微组织观察及图像分析软件,研究试样壁厚对振动消失模铸造球墨铸铁石墨形态及基体组织的影响,为振动凝固技术在消失模铸造球墨铸铁件生产中的应用奠定理论基础。

1 试验材料及方法

首先用密度为20mg/cm3的可发性聚苯乙烯(EPS)制作阶梯形模样,模样的宽度为50mm,各台阶壁厚分别为10mm、20mm、30mm、40mm、50mm和60mm,每个台阶的长度为40mm,然后将制好的模样涂挂水基耐火涂料,最后将其埋入干砂进行造型,模样结构如图1所示。

图1 试样几何尺寸图

熔炼在容许质量为15kg的中频感应炉中进行,采用铸造生铁、废钢以及硅铁为炉料,加入量为6.5kg。球化剂为FeSiMg8Re3合金,75SiFe为孕育剂,球化剂和孕育剂加入量占炉料质量分数的1.4%和0.4%。浇注前,将球化剂和孕育剂置入浇包底部,采用包内冲入法进行球化及孕育处理,浇注温度为1460℃。浇注过程借助型号为BF-LD-TF振动台进行球墨铸铁的振动消失模铸造,装置示意图如图2所示。填入干燥石英砂紧实、覆盖塑料薄膜、开真空阀抽真空(真空压力为0.03MPa),在振动作用下进行浇注成形(振动频率为35Hz,振幅为0.5mm)。浇注后获得的球墨铸铁的具体化学成分如表1所示,其中,w(RE)和w(Mg)分别为球墨铸铁残留稀土量和残留镁含量。

图2 振动台示意图

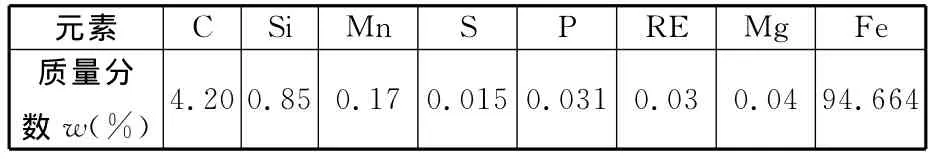

表1 球墨铸铁的化学成分

浇注后,采用线切割的方法从阶梯形试样不同壁厚的中心部位切取长方体金相试样,与振动方向平行的侧面经研磨抛光后,在光学显微镜上观察石墨形态,然后采用体积分数为4%的硝酸酒精溶液进行腐蚀,在光学显微镜上进行组织观察;从每个壁厚试样的石墨形态照片中随机抽取10幅,利用JX-2000图像分析软件对铸铁中石墨球数进行统计分析,取其平均值;通过比较分析的方法研究试样壁厚对振动消失模铸造球墨铸铁组织的影响。

2 试验结果与分析

2.1 试样壁厚对铸铁石墨形态的影响

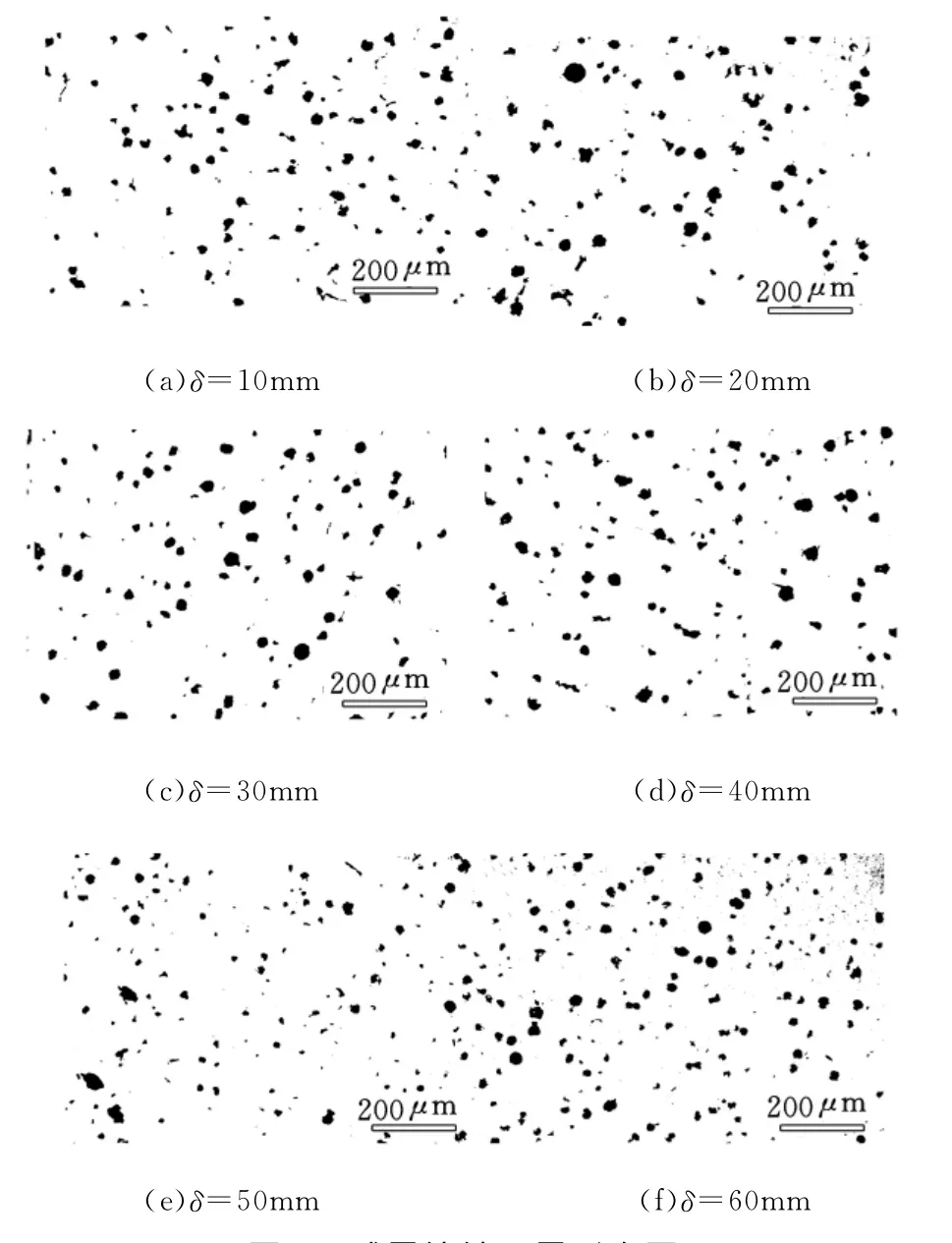

图3所示为振动消失模铸造球墨铸铁的石墨形态图,其中,图3a~图3f分别是壁厚为10mm、20mm、30mm、40mm、50mm 和60mm 处的石墨形态。由图3可以看出,在不同壁厚的试样中存在较多的畸形石墨,较圆整的石墨球数量较少。

图3 球墨铸铁石墨形态图

图4所示为图3中石墨球个数的统计分析结果。由图4可以看出,随着试样壁厚的增大,每平方毫米内石墨球的个数Q先由10mm厚试样中的190个降低到30mm厚试样中的152个,然后又逐渐增大到60mm厚试样中的257个。在壁厚为60mm的试样中,单位面积内石墨球的个数最多,30mm厚的试样中最少,并且60mm厚的试样中单位面积内石墨球的个数相对于30mm厚试样增多了69.5%。

图4 球墨铸铁石墨球统计分析结果

在合适尺寸的试样中,振动可显著增加石墨球的数量(图2)。振动可以促进球墨铸铁中的空位等缺陷快速消失,引起空穴效应,空穴效应的存在会在熔体中引起空穴形核[12]。当空穴崩溃时,临近空穴的熔体进入空穴的同时,会引起局部压力的增大。根据克拉-柏龙公式可以推测[13]:

式中,Tf为平衡凝固温度,随凝固压力的增大而增大;Vl、Vs为液体、固态的比体积;ΔHf为熔化潜热常数;ΔTf为Tf条件下的凝固过冷度。

用适当参数取代热力学公式中的体积,压力对凝固点的影响可近似地表示为

式中,p0、R为常数。

根据式(1)、式(2)可知,随着更高的外部压力施加于熔体,相图会发生改变,熔体过冷度比低压时的高。因此,在振动凝固试样中空穴的被破坏程度比未振动凝固试样大,在振动试样的熔体中引入的压力较未振动凝固试样的高。振动促进空穴的逃逸使得熔体过冷度以及在临近空穴位置的形核能力提高。

此外,振动促进了碳原子的运动,降低了碳原子在石墨晶核上的堆积,由于这些原因,石墨球的长大速度受到了抑制。因此,尽管在振动凝固试样中石墨球数量被增加了,但是石墨球的尺寸却较小。

随着试样壁厚的增大,石墨球的个数先减少后增多,这是因为随着壁厚的增大,铸件的体积增大,试样的凝固时间被延长,使得铸件内部的蓄热量增大,冷却速度减缓,致使石墨核心失效严重,从而降低了球化效果[10]。当试样壁厚小于等于30mm时,随着试样壁厚的增大,石墨球化失效严重,并且没有新的石墨核心来补充,导致石墨球的个数减少。当试样壁厚大于30mm时,石墨球的个数反而增加。一方面,铸件内部的蓄热会引起球化失效,减少试样中的石墨球个数;另一方面,试样壁厚的增大降低了金属的凝固速度,延长了金属结晶的时间。金属液的温度由浇注温度降低到共晶转变温度所需要的时间被延长,增加了振动对液态金属和固液混合区的金属的作用时间,抑制了液态金属中的碳原子在石墨晶核表面的堆积,增加了液态金属中石墨的数量,从而增加了石墨球的个数。因此,随着试样壁厚的增大,石墨球的个数增多。

2.2 试样壁厚对球墨铸铁基体组织的影响

图5 球墨铸铁基体组织图

图5所示为振动消失模铸造球墨铸铁的基体组织图。由图5可以看出,振动消失模铸造球墨铸铁的基体组织中分布着大量的“牛眼状”组织。文献[12,14-15]的学者研究认为,“牛眼状”组织的内部为石墨,奥氏体外壳包围在石墨周围,且奥氏体外壳是由若干个奥氏体组成。根据文献[15]的观点,在一定温度下,初生球状石墨从铁水中析出,并独立生长,在其周围会形成一定范围的碳的逸减区。球状石墨长大到一定尺寸时,逸减区中紧靠石墨的环状区域极度贫碳,结晶成奥氏体外壳,结晶的奥氏体外壳因不断地向外生长使奥氏体壳厚度增加。外加振动加速了试样各部分的传热与对流,使铸件内部温度场趋于平缓,抑制了金属形核,减缓了共晶转变前部分奥氏体晕圈的形成速度。此外,“牛眼状”组织的数量及尺寸的变化反映了共晶晶粒的变化,即“牛眼状”组织越多,由石墨球引发的共晶晶粒数量势必也随之增多。当壁厚较小时,试样冷却速度较快,凝固时间比壁厚较大试样要短,因而试样在振动力未对基体组织产生明显影响之前就已凝固完毕,振动在金属熔液内部引起“黏性剪切”,晶粒游离、增殖的程度远不及试样壁厚较大处,因而熔液中有效的异质形核核心数量较少,导致在这种条件下所形成的共晶晶粒数量减少。对于壁厚较大的试样,尤其是壁厚为60mm的试样,在其完全凝固之前,振动力对其作用比较充分,“黏性剪切”现象会遍及试样中的大多数共晶晶粒,所形成的游离细小晶粒显著增多,在熔液中存在大量的异质形核衬底,最终使得共晶晶粒的尺寸变小。

3 结论

(1)随着试样壁厚的增大,振动消失模铸造球墨铸铁中每平方毫米内的石墨球个数先减少后增多,60mm的试样中石墨球个数最多,为257个;30mm的试样中最少,为152个。同壁厚为30mm的试样相比,60mm的试样中每平方毫米内的石墨球个数增加了69.5%。

(2)随着试样壁厚的增大,振动消失模铸造球墨铸铁的基体组织先变得粗大,后变得细小。这是因为试样壁厚的增大,降低了试样的冷却速度,延长了振动对凝固组织的作用时间,增强了振动力对结晶组织的“黏性剪切”作用,使铸铁组织得以细化。

(3)借助振动凝固技术可实现对消失模铸造球墨铸铁的石墨形态及基体组织的控制,应用该技术可生产结构复杂的球墨铸铁件。

[1] 解明国,吴来发,程贵珠,等.球墨铸铁Dg75阀体消失模近净型铸造[J].特种铸造及有色合金,2006,26(4):236-237.Xie Mingguo,Wu Laifa,Cheng Guizhu,et al.Dg75 Ductile Cast Iron Valve in Lost Foam Casting[J].Special Casting and Nonferrous Alloys,2006,26(4):236-237.

[2] Liu X J,Bhavnani S H,Overfelt R A.Simulation of EPS Foam Decomposition in the Lost Foam Casting Process[J].Journal of Materials Processing Technology,2007,182(1/3):333-342.

[3] Liu Z L,Hu J Y,Wang Q D,et al.Evaluation of the Effect of Vacuum on Mold Filling in the Magnesium EPC Process[J].Journal of Materials Processing Technology,2002,120(1/3):94-100.

[4] Song J M,Lui T S,Horng J H,et al.Vibration Behavior of a Precipitation-hardening Aluminum Alloy under Resonance[J].Scripta Materialia,2004,51(12):1153-1157.

[5] Zhong G,Wu S S,Jiang H W,et al.Effects of Ultrasonic Vibration on the Iron-containing Intermetallic Compounds of High Silicon Aluminum Alloy with 2%Fe[J].Journal of Alloys and Compounds,2010,492(1/2):482-487.

[6] Taghavi F,Saghafian H S,Kharrazi Y H K.Study on the Effect of Prolonged Mechanical Vibration on the Grain Refinement and Density of A356Aluminum Alloy[J].Materials and Design,2009,30(5):1604-1611.

[7] 陈康华,黄兰萍,胡化文,等.熔体超声波处理对超强铝合金组织和性能的作用[J].中南大学学报(自然科学版),2005,36(3):354-357.Chen Kanghua,Huang Lanping,Hu Huawen,et al.Effect of Ultrasonic Melt Pretreatment on Structure and Properties of High Strength 7055Aluminum Alloy[J].Journal of Center South University.(Science and Technology),2005,36(3):354-357.

[8] Huang Y D,Kainer K U,Hort N.Mechanism of Grain Refinement of Mg-Al Alloys by SiC Inoculation[J].Scripta Materialia,2011,64(8):793-796.

[9] 赵忠,樊自田,成平,等.Al-Si-Mg-Y合金消失模铸造振动压力凝固的组织与性能[J].中国有色金属学报,2010,20(8):1520-1526.Zhao Zhong,Fan Zitian,Cheng Ping,et al.Microstructures and Properties of Al-Si-Mg-Y Alloy with Vibration-pressure Solidification in Lost form Casting[J].Transactions of Nonferrous Metals Society of China,2010,20(8):1520-1526.

[10] Zhao Z,Fan Z T,Jiang W M,et al.Microstructural Evolution of Mg9AlZnY Alloy with Vibration in Lost Foam Casting During Semi-solid Isothermal Heat Treatment[J].Transactions of Nonferrous Metals Society of China,2010,20(3):768-773.

[11] Li J Q,Fan Z T,Dong X P,et al.Microstructure and Mechanical Properties of Lost Foam Casting AZ91DAlloy Produced with Mechanical Vibration[J].Advanced Materials Research,201,213:5-8.

[12] 周继扬,Schmitz W,Engler S.球墨外围奥氏体壳的形成过程与对石墨畸变的影响[J].金属学报,1989,25(1):37-41.Zhou Jiyang,Schmitz W,Engler S.Formation of Austenite Shell Around Apheroidal Graphite and Its Effect on Deterioration of Graphite[J].Acta Metallurgica Sinica,1989,25(1):37-41.

[13] Jiang W M,Fan Z T,Liu D J,et al.Correlation of Microstructure with Mechanical Properties and Fracture Behavior of A356-T6Aluminum Alloy Fabricated by Expendable Pattern Shell Casting with Vacuum and Low-pressure,Gravity Casting and Lost Foam Casting[J].Materials Science &Engineering A,2013,560:396-403.

[14] 徐锦锋,翟秋亚,袁森,等.过共晶球l铁凝固过程中奥氏体的生长方式与形貌特征[J].金属学报,2003,39(2):136-139.Xu Jinfeng,Zhai Qiuya,Yuan Sen,et al.Morphology Characteristic and Growing Manner of Austenite in Hupereutectic Ductile Iron During Solidification Process[J].Acta Metallurgica Sinica,2003,39(2):136-139.

[15] 翟秋亚,徐锦锋,袁森.过共晶球墨铸铁中石墨球周围奥氏体壳的形成机制[J].铸造,2001,50(1):18-22.Zhai Qiuya,Xu Jinfeng,Yuan Sen.Formation Mechanism of the Austenite Shell Around Nodular Graphite in the Hypereutectic Dodular Iron[J].Foundry,2001,50(1):18-22.