力传感器结合机器人实现超长轴精密装配∗

2013-01-29索利骞

索利骞

(上海ABB工程有限公司,上海 201319)

力传感器结合机器人实现超长轴精密装配∗

索利骞

(上海ABB工程有限公司,上海 201319)

介绍工业机器人、工业机器人常用传感器和机器人应用上的局限性等知识。详细介绍了在“中石油济南柴油机厂发动机装配项目”中,利用力传感器结合机器人克服多项技术难点,实现了超长轴的自动装配。为机器人今后在大工件的高精密装配提供了成功的范例。

工业机器人;力传感器;凸轮轴装配

1 工业机器人的局限性[1]

工业机器人是面向工业领域的多关节机械手。工业机器人由主体、驱动系统和控制系统三个基本部分组成。主体即框架结构,包括底座、下臂、上臂和手腕。当然有的机器人还有用于行走的轨道机构;驱动系统包括变频器、伺服电机和齿轮箱,用以使主体产生相应的动作;控制系统就是1个工控机,按照输入的程序对驱动系统发出指令信号,进行运动控制。

工业机器人的特点是可工作在危险、恶劣的环境中,且有高的可靠性和重复精度。已被广泛用于点焊、弧焊、装配、喷漆、切割、搬运、码垛等场合。工业机器人之所以还没有完全代替人,有着种种原因。以下为工业机器人应用的局限性。

(1)机器人有着高的重复定位精度。可机器人工作对象的姿态和位置常不一定。不能准确预知工作对象的位置和姿态,只有高定位精度的机器人是没有意义的。即机器人需要类似眼睛的传感器。

(2)机器人必须知道工件的重量和重心位置。如果不能准确预知这些参数,机器人会不停报告撞击。换言之,就是控制系统不知道伺服电机应该输出多大的驱动力矩。

(3)机器人有配载的限制。工作对象的重量如果超过一定范围(要结合重心分析),机器人就无能为力了。ABB现在最大的机器人可承受525 kg(重心距离250 mm)的工件。换句话说,就是机器人也不是什么都能搬的动的。

(4)机器人的可达性需要仿真。即实际工作中干涉问题是不可避免的。干涉问题实际上包含了两个子问题:解决碰撞问题及到达问题。

(5)机器人难以实现高精度轨迹运动。机器人可以有很高的重复定位精度,但在实际运动中允许有数毫米的轨迹误差。这在一般应用中毫无影响,但是在有高精度轨迹要求的场合就有问题了。这也是机器人很少用于高精度机械加工的原因。

2 工业机器人常配传感器的介绍[2-3]

为了检测作业对象及环境,可在工业机器人上安装视觉传感器、力传感器、位移传感器等辅助装置,大大提高机器人工作能力,使其能完成复杂的工作。

(1)视觉传感器 视觉传感器就是工业相机。根据被识别对象的特征和周围环境,可以选择彩色或黑白相机。根据识别精度的要求,可以选择高像素或低像素相机。和工业机器人配合使用,可以用来自动识别工件种类,并给出工件的位置特征(即位移和旋转)。现在用于食品自动分拣和包装的工业机器人大多都安装有视觉系统。它的应用也有很多局限性,对环境的稳定性要求很高。

(2)力传感器 如果希望机器人在接触工件时,不要因为工件位置的偏移或工件大小的变化而发生碰撞,或是工件在接触工具时易造成表面损伤,那么力传感器就是必不可少了。现在机器人打磨应用中一般都配置有力传感器,力传感器的优点明显,但使用起来也有种种弊端和限制。如:启动时有标定过程(需静置);力控启动后机器人不能快速移动(系统响应需要时间)。

(3)位移传感器 价格适中,结构和设置简单,工作可靠是位置传感器的优点。在很多场合会使用位移传感器来替代视觉传感器,进行工件位置识别。常用的有机械式和激光两种。机械式的易损,工作距离短。激光式的易脏,价格高。实际使用时可根据现场情况选择。

3 “中油济柴”项目技术难点

中石油济南柴油机厂由于产能扩大的需要,订购了ABB工程有限公司的高柔性发动机装配线,生产线用于自动装配11类大型柴油发动机。客户希望ABB能够实现凸轮轴的自动装配。下图是原来手动装配时的工作现场。1个人在后面推,1个人在前端导向,1个人在中间 动高度调节手柄。工位需要3个配合默契的人协同工作,装配时间大约是20 min。

图1 人工装配现场

(1)发动机在装配时没有定位。这意味着凸轮轴轴孔的位置是不确定的。

(2)凸轮轴安装完导向套后长度约3 m,属于标准的细长轴,抓起后工件就发生变形。按照材料强度和结构计算出远端有5 mm的自然下垂。

(4)凸轮轴远端必须有一个导向套,用于凸轮轴的导向和凸轮轴远端的托起。这个导向套须易拆卸和安装。导向套不能太重,否则加重轴远端的下垂。导向套安装完成后必须和轴颈有好的同轴度。前面通过轴颈和轴瓦的尺寸可看出,只要有一点同轴度偏差,轴就会在插入过程中卡死。实验也证明该点。

(5)机器人一次抓取不可能完成整个轴的插入。如果想一次抓取完成插入工作,机器人就必须以凸轮轴齿轮为加紧对象,因为齿顶和夹具的接触面在最好的情况下就是线接触。意味着很小的接触面积,乘以摩擦系数,可知摩擦力很小。所以不可能通过抓住凸轮轴齿轮来完成插入。

(6)机器人必须分阶段插入这根长轴。由于发动机未定位,那么第一阶段和第二阶段切换时,机器人怎样去第二次找到凸轮轴并夹紧?如果此时用机器视觉,那么怎样去克服环境干扰和由于重力影响造成的轴下垂?

(7)如果用ABB新开发的力控功能来实现第二阶段插入,这又违反了力控标定原则,即力控开启时不允许有任何东西接触工具。否则无法准确施加参考力,机器人将进入失控状态。

大型柴油机的轴瓦的材料通常是铜铅合金。非常软,容易变形或表面划伤,这就要求装配时动作要非常轻柔,一点磕碰就会造成轴瓦的报废。

4 方案及布局和硬件配置

通过长达4个月反复实验,最终用2个机器人攻克了所有困难,确定了项目方案。

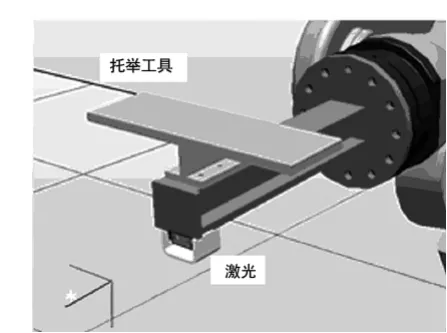

装配共分为2个阶段:第一阶段,1#机器人用夹爪1将凸轮轴前半段插入缸体(见图2);第二阶段,1#机器人的夹爪2抓住凸轮轴齿轮外圆,沿轴向向内推。2#机器人用托举工具托起齿轮,和1#机器人一起慢慢移动(见图4~6)。

图2 第一阶段自动装配

图3 第二阶段自动装配

图4 工位布局

图5 1#机器人工具

下面是关键部件的配置清单:1#机器人:ABB ro⁃bot IRB7600-500/2.55;力传感器:ATI Omega 190 IP65 SI-7200-1400;激光传感器:Omron ZS-LD200;换手装置:SCHUNK SWS602;夹爪1:SCHUNK PGN-PLUS40;夹爪2:SCHUNK PZN-PLUS300;2#机器人:ABB robot IRB6640-235/2.55;激光传感器:Om⁃ ron ZS-LD80。

5 工艺流程

图6 2#机器人工具

具体工艺流程如下:①发动机缸体用轨道传送到装配位置;②凸轮轴输送链将凸轮轴传送的抓取位置;③1#机器人用激光传感器搜寻凸轮轴孔的准确位置;④2#机器人用激光传感器搜寻凸轮轴孔的准确位置;⑤1#机器人用夹爪1抓起凸轮轴,拿到喷油机构上方,对每个轴颈逐一润滑;⑥1#机器人拿润滑过的凸轮轴向发动机轴孔内插入轴的前半段;⑦1#机器人松开夹爪1退到安全位置(插入第一阶段结束);⑧2#机器人用工具托住凸轮轴齿轮下方(插入第二阶段开始);⑨1#机器人用激光搜索凸轮轴齿轮的位置;⑩1#机器人用工具2抓住凸轮轴外圆向前推;ËJT待推入1个200 mm后,1#机器人停止推入动作;ËJU2#机器人持工具沿轴插入方向移动200 mm(延伸托举长度);ËJV1#机器人继续向发动机内推入凸轮轴,直到凸轮轴完全插入;ËJW1#机器人松开夹爪后回原位;ËJX2#机器人回原位;ËJY轨道转动将发动机送出工位。

6 技术分析

(1)缸体定位问题。发动机缸体进入工位后没有定位装置对其进行定位,要确定凸轮轴孔的位置有2种可选传感器,即工业相机和激光。工业相机虽然在复杂形状识别和定位精度、定位速度上都有优势,但它对环境要求特别高,易受干扰。在大型装配车间这种开放环境中不具备稳定性。最终确定用激光传感器来搜索凸轮轴孔的位置,虽然会大大增加循环时间和机器人程序的复杂度,但其可靠性非常高。

(2)轴的自然下垂问题。细长轴的下垂不可避免,通过导向套将轴的远端托起。导向套的外径和轴颈的尺寸和工差必须一致(mm)。 长度是234 mm。导向套是薄壁中空结构,可减少重量,从而减少轴的自然下垂。导向套前端倒角很小,保证了插入时有很好的修正能力。导向套圆柱部分的长度略小于2个轴瓦间轴向距离,从而保证当导向套和凸轮轴有轻微的不同轴时也不会被卡住。如图7所示。

(3)机器人直线位移的偏差问题。特别是大机器人,在大范围进行直线运动时,位置偏移是很大的。为了使机器人在前进过程中跟随导向套的修正力,不断进行位置和姿态的修正,使用了ATI的力传感器。ATI的Omiga190是一个六方向的力传感器。它不但能给出X,Y,Z方向上力的值,还能给出围绕X,Y,Z方向旋转的扭矩值。这些数据被机器人采集后将不断修正机器人的位置和姿态。保证轴在插入时不会有卡住的情况发生。

图7 导向套

第一阶段的插入见图2,这时只有1#机器人工作。由于力传感器有高的灵敏度,可以设置机器人以很小的力沿轴向推凸轮轴,同时附加一个小半径旋转动作。这样既可保证轴瓦不会受到损伤,也可使凸轮轴的轴颈更容易进入轴瓦。

随着插入深度的增加,轴颈和轴瓦的摩擦力也随之增加。这时就要用程序不断地增加推进力。在实际中将推进力从20 N,逐步增加到60 N。同时让机器人围绕凸轮轴轴心做渐开线运动。ABB ROBOT SIGNAL VIEWER软件可以实时监控、采集力传感器的数据,供分析使用。

(4)凸轮轴近端(齿轮侧)的下垂问题。在插入的第二阶段过程中,凸轮轴轴颈离开轴瓦时,齿轮侧就会下坠。由于机型很多且托举机构需要跟随轴移动,所以引入了2#机器人。2#机器人的托举工具见图8,下方有一个激光传感器。在发动机进站后,2#机器人会搜索凸轮轴轴孔的位置,为后面托举工作准备好位置修正数据。待1#机器人第一阶段插入完成后,2#机器人会托住凸轮轴近端的齿轮,为插入的第二阶段做准备,并且随轴插入的深度一起向前移动。

(5)1#机器人如何准确找到凸轮轴齿轮。1#机器人第二阶段推凸轮轴用夹爪2(见图7)抓住凸轮轴齿轮,沿轴向推凸轮轴。可当第一阶段结束后,机器人无法准确知道凸轮轴的位置。用1#机器人的激光搜索凸轮轴位置。由于齿轮外沿的形状不利于激光搜索,所以用激光搜索齿轮内侧的一个特征圆。

(6)1#机器人第二次开力控的问题。1#机器人第二阶段需用20~200 N的力推凸轮轴齿轮,此时仍需用到力控制。机器人开启力控制前有一个力标定过程,此时要求此时机器人工具处于静置状态,控制系统将记录力传感器输出值。而实际工作中,1#机器人此时应抓着凸轮轴齿轮,这和力控的要求冲突。尝试让机器人在夹紧凸轮轴齿轮前启动力控。在力控启动完成后,再执行夹紧动作。由于力控已开启,那么插入过程中系统将始终感受到一个向下的力,即凸轮轴的重力。在推入过程中,让1#机器人沿轴向推凸轮轴齿轮的同时让2#机器人做上下小幅度的摆动。这有利于轴的插入过程,实际使用效果很好。

7 结 语

这是国际上第一台大型凸轮轴自动装配设备,是ABB POWER TRAIN ASSEMBLY团队技术创新的最新成果。设备的研制成功为今后大型的高精密自动化装配技术的发展提供了成功范例。

[1] 叶 晖,管小清.工业机器人实操与应用技巧[M].北京:机械工业出版社,2010.

[2] 甘中学,汤 青.视觉传感及其应用:激光传感器与工业机器人的结合[M].杭州:浙江大学出版社,2011.

[3] 高国富,谢少荣,罗 均.机器人传感器及其应用[M].北京:化学工业出版社,2005.

Long Cam Shaft Assembly with Force Sensor and ABB Robot

SUO Li-qian

(ABB Engineering(ShangHai)Co.,Ltd,Shanghai 201319,China)

In this article,some basic knowledge like industrial robot,robot sensors and limitations of the common robot are in⁃troduced.Difficult technical key problems of the technology are solved in a real project in Jinan diesel engine factory.The force sensor and industrial robot are used to insert a 3 meters long cam shaft into an engine.This is a successful example to insert such a long shaft automatically which can be used as a reference in the robot application area in the future.

industrial robot;force sensor;cam shaft assembly

TH16

A

1007-4414(2013)04-0001-03

2013-06-08

索利骞(1975-),男,山东德州人,工程师,研究方向:项目计划,电气设计,配件采购,机器人和PLC程序编制。