玻璃无痕催化蚀刻的表征

2013-01-29刘存海

刘存海, 张 佳

(陕西科技大学 化学与化工学院 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021)

0 引言

玻璃仪器、仪表、电子材料显示屏等玻璃工件的精加工[2]是目前科学发展的需要.如何提高玻璃工件的精密度和准确度是摆在专业研究者面前的主要课题.特别是在电子材料显示[3]方面的玻璃工件需要高精密度和高准确度的蚀刻技术来完成[4],传统的氢氟酸-硫酸蚀刻技术[5]由于产生严重的环境污染即将濒临淘汰,应运而生的玻璃蚀刻技术主要有:氟化铵-硫酸法[6]、氟化钠-硫酸法、氟化铵-盐酸法等,这些方法虽然大大降低了对人体的危害,但其蚀刻效果远不及氢氟酸-硫酸法.从环境科学和可持续发展的现实出发,寻求一种环保的、效果良好的蚀刻技术是我们的目的所在.本文应用微氟循环蚀刻的方法对普通玻璃进行了无痕[6]催化蚀刻,结果表明:蚀刻后的玻璃基面与未蚀刻的玻璃基面相吻,提高了精密度和准确度,达到无痕蚀刻的效果.

1 实验部分

1.1 仪器和试剂

SM-6390型扫描电镜,美国FORMATJEOL公司;TD分析天平,姚市金诺天平仪器有限公司;红外光谱仪,美国FORMATJEOL公司;X射线能谱仪,美国FORMATJEOL公司;101-1干燥箱,上海市仪器厂.

实验药品:氟化铵(AR),天津华达化有限公司;硫酸铵(AR)天津市河北区海晶精细化工厂;草酸(AR),天津市耀华化学试剂有限责任公司;尿素(AR),天津市大茂化学试剂厂;四硼酸钠(AR),天津市科密欧化学试剂有限公司.

1.2 实验原理

蚀刻过程的反应机理[7]:

H2C2O4+NH4F→HF+ NH4C2O4

氢氟酸可以和玻璃中的有效成分反应

SiO2+ HF→SiF4↑+H2O

CaO+ HF→CaF2↓+ H2O

Na2O+ HF→NaF↓+ H2O

循环反应

铵盐与氢氟酸可以发生络合作用

H3NH++ HF2-=[(H3NH+)(HF2-)]

添加铵盐分散剂,可以得到更加理想的侵蚀效果,由于加入分散剂不仅可以改善凸凹点的均匀性,而且可以改善凸凹点的表面分布密度,同时与玻璃表面反映的生成物形成一层保护层,阻止了反应向周围扩散.

微氟催化蚀刻的机理是利用氟化铵在草酸介质中加入少量的硫酸,在微酸性条件下产生微量氟化氢,与玻璃中的主要成分SiO2、CaO、 NaO反应,反应后得到的SiF4、CaF、NaF产物残留在蚀刻液中,对残液进行氨碱化处理,得到催化再生蚀刻液,仍可循环使用,将蚀刻残积物转化为CaO、NaO、SiO2而除去.

本实验的创新之处是用微氟催化循环蚀刻技术(氟化铵和草酸等相混合)代替传统的直接用氢氟酸对玻璃表面进行蚀刻的技术[8],并且侵蚀效果比直接用氢氟酸侵蚀更均匀,草酸与氟化铵反应产生氢氟酸 ,缓慢的释出 HF ,浓度稳定 ,易于控制,用这种溶盐法代替氢氟酸既避开了传统的氢氟酸工艺进行玻璃蚀刻时对人体造成的极大伤害和对环境带来巨大污染. 本技术与现有技术对比有以下优点,避免直接使用大量氢氟酸,所使用的药品回收简单完全能实现循环使用.并且蚀刻速率快、深度大、均匀性好、安全性高,可达到生产实用要求.

1.3 实验路线

玻璃制品清洁处理

↓

制作保护层

↓

制作蚀刻

↓

↓

清洗

↓

表征

1.4 实验步骤

将玻璃样品用丙酮和酒精超声波清洗 5 min, 再用稀硫酸酸洗冲洗, 以去除其表面的油污, 用去离子水冲洗干净, 然后放在 100 ℃的烘箱内烘干 0.5 h, 增强玻璃表面活性.

把氟化铵、硫酸铵、草酸、水、尿素按一定的比例,并分别置于研钵内研磨, 混合后配成蚀刻液.

蚀刻液的配制用单因子实验和正交试验法, 设计五水平四因素正交实验,得到最佳配方.

玻璃蚀刻的表征以样品表面形貌和元素测定两项指标来分析其表面组成.侵蚀前后样品形貌用JSM-6390 型扫描电镜、JED-2200 型 X 射线能谱仪和红外光谱仪测试.

1.5 应用实验

按优化配比配制蚀刻液150 mL于300 mL塑料烧杯中,将清洗洁净的电子材料显示屏(简称玻璃工件)放入其中,在转速为200 转/min、温度为50 ℃、pH=4.5的条件下进行蚀刻30 min后取出,检测各项指数.

2 结果与讨论

2.1 最佳条件选择

2.1.1 微氟催化循环蚀刻液的优化配比

应用正交实验确定了微氟催化循环蚀刻液的最佳配比为氟化铵∶硫酸铵∶草酸∶水∶尿素=4.2∶1.5∶8.5∶7.1∶0.4.

(通过单因子实验和正交试验确定)

2.1.2 无痕催化蚀刻pH值的选择

取15 mL的蚀刻液,用硫酸调节pH值,在一定时间与温度,不同pH条件下对玻璃进行蚀刻.以蚀刻深度δ对pH值作图.如图1所示.

图1 δ对pH的关系曲线

从图1可以看出:随着pH值的增大,pH=4.5时,蚀刻深度δ达到最大,pH=4.6~6时,蚀刻深度δ逐渐减小,pH>8后蚀刻深度δ急剧减小,这是因为当pH=4.6~6时,HF已被大量消耗,pH>8时HF基本为0.

2.1.3 无痕催化蚀刻温度的的选择

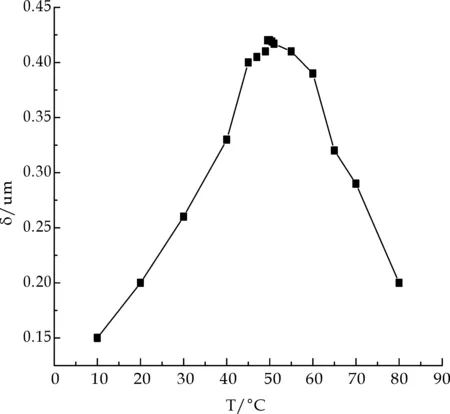

取15 mL的蚀刻液,在pH=4.5时,固定时间,在不同温度条件下对玻璃进行蚀刻,以δ对T作图.如图2所示.

图2 δ对T的关系曲线

从图2可以看出,随着温度T升高,δ逐渐增大,当T=50 ℃时,δ达到最大,继续升温,δ反而减小,说明温度过高不利于蚀刻的反应进行,导致副反应的发生,温度过高侧蚀反而加剧,故蚀刻的最佳温度为50 ℃.

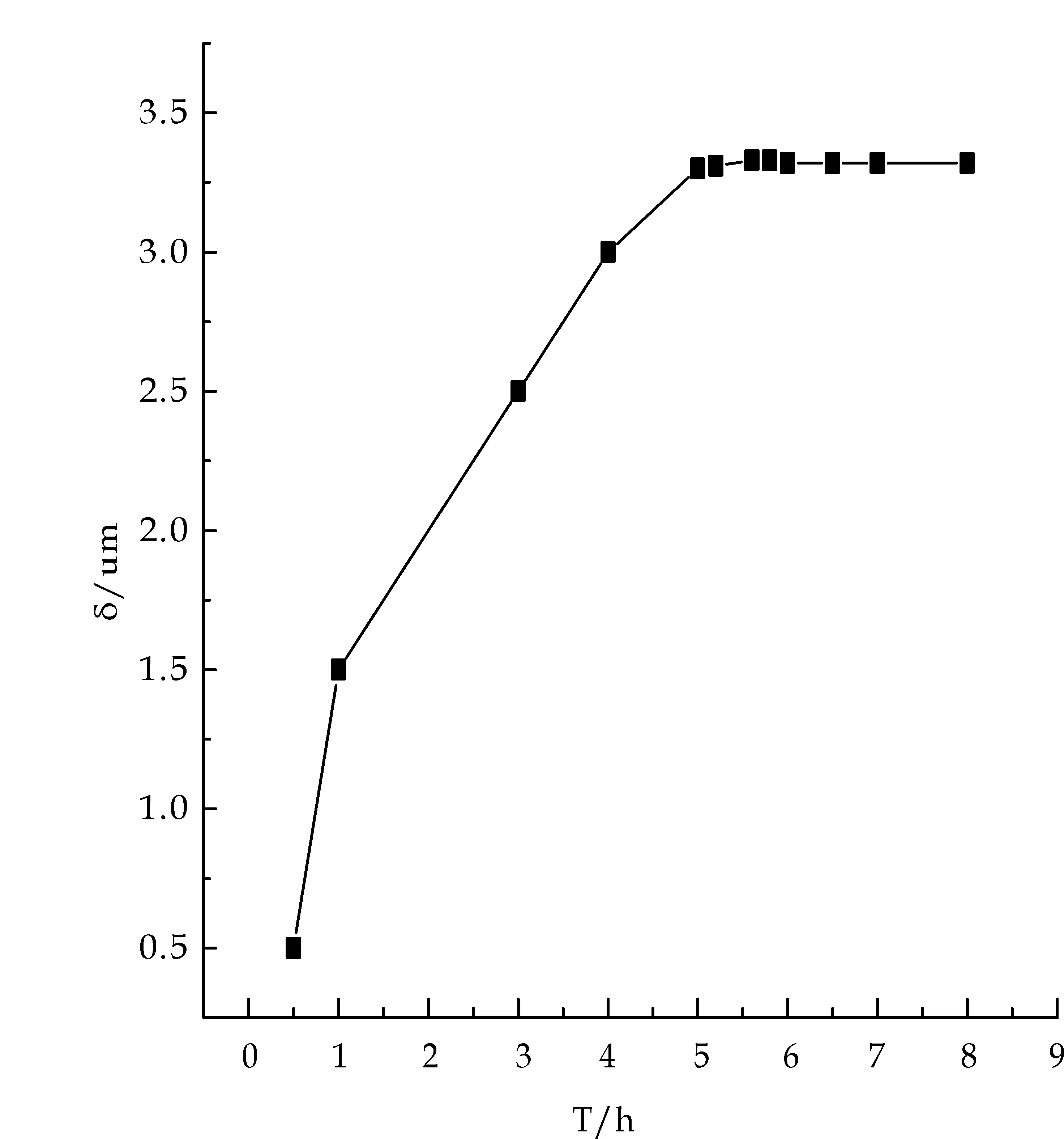

2.1.4 无痕催化蚀刻时间的选择

取15 mL的蚀刻液, 在pH=4.5,温度为50 ℃时,在不同时间条件下对玻璃进行蚀刻,以蚀刻深度δ对τ作图.如图3所示.

图3 δ对 τ的关系曲线

从图3可以看出,随着蚀刻时间τ的增大,蚀刻深度δ逐渐增大,当τ=5.5 h时基本达到最大,再增大τ,δ基本没变化,说明5.5 h是蚀刻主反应达到平衡的时间,故最佳蚀刻时长为5.5 h.

2.2 蚀刻后玻璃基体表面的分析

在pH=4.5,温度为50 ℃时,蚀刻时间为5.5 h时,对玻璃蚀刻进行基体表面的分析.通过对蚀刻前后的玻璃表面进行了表征、分析和评估,以此来说明玻璃无痕蚀刻催化技术的性能和实验预期目的.

2.2.1 SME分析

图4 蚀刻后样品基片SME图

图5 未蚀刻样品基片SME图

对比蚀刻后样品基片(如图4所示)和未蚀刻样品基片(如图5所示)可以看到:蚀刻后样品基片的整体表面平整,侵蚀均匀,蚀刻后的样品机体表面与原样品平整度和光洁度基本一致.

2.2.2 IR分析

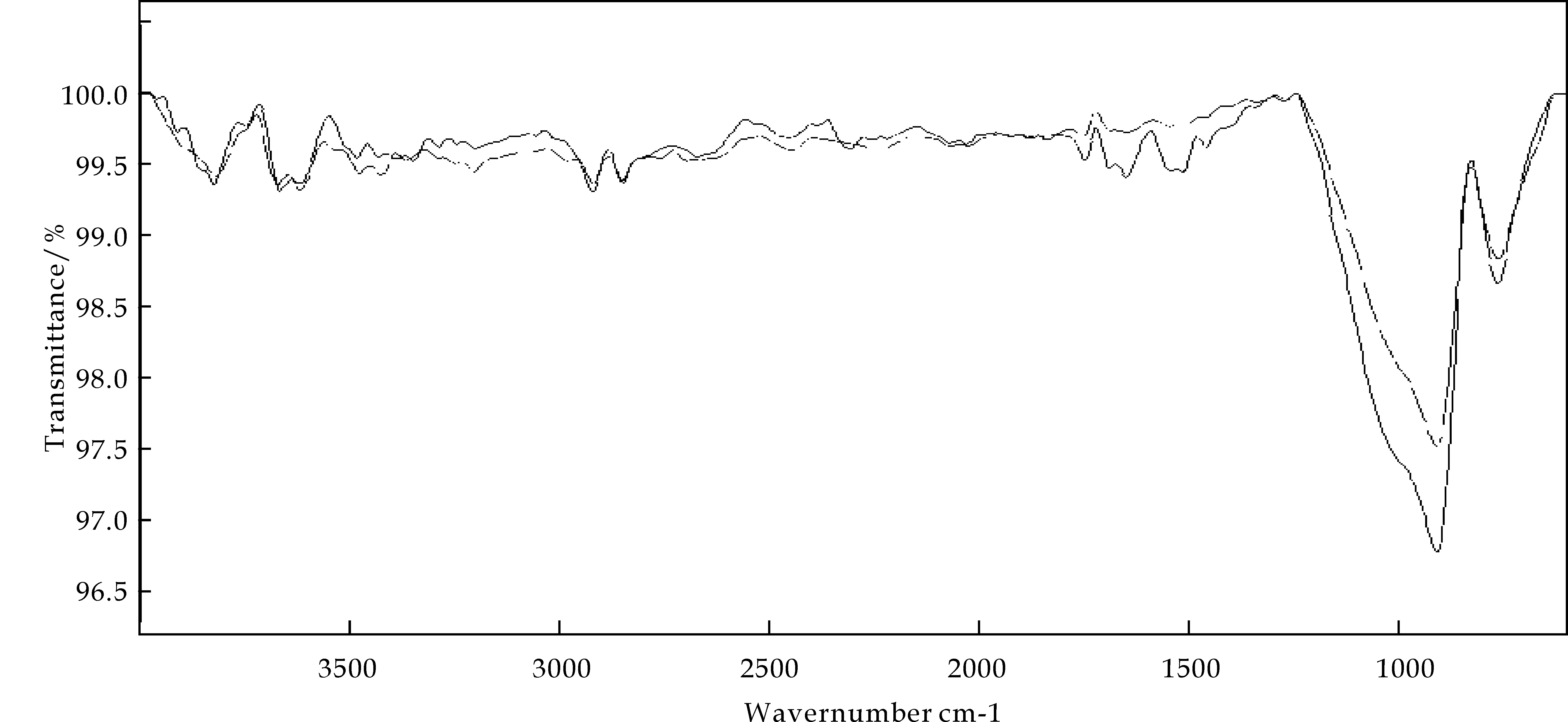

从图6可以看到:蚀刻前后红外谱图酷似,说明蚀刻前后玻璃基面无变化,两峰没有完全重叠,说明仅有Si的含量略有变化,可以认为蚀刻为无痕,这对于无痕仪表及显示设备制作提供了准确性及精密性的保证.

图6 蚀刻前后样品基体IR对比图谱(注:红色曲线为未蚀刻样品基体IR图,蓝色曲线为蚀刻后样品基体IR图)

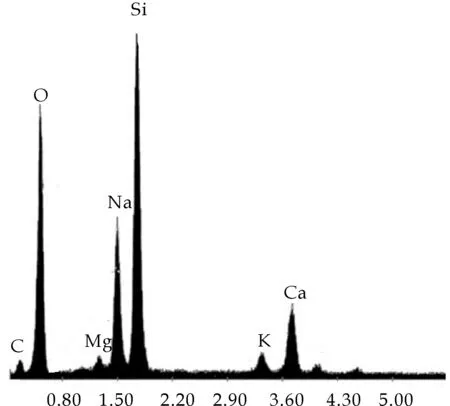

2.2.3 EDX分析

分别对蚀刻前后的玻璃基片做了X射线能谱分析,其结果(如图7、图8所示).玻璃表面蚀刻后样品基片EDX图谱(如图7所示),玻璃表面的O/Si近似为1,未蚀刻样片EDX图谱(如图8所示)玻璃表面的O/Si约为1,蚀刻后样品的表面与未蚀刻样品基片的表面基本相吻.

图7 未蚀刻后样品基片EDX图

图8 蚀刻后样品基片EDX图

2.3 应用实验结果分析

对深圳某公司的玻璃工件进行了蚀刻,结果表明:蚀刻30 min后的蚀刻深度为0.2 mm白色压框不被腐蚀、黑色碳素压边不被腐蚀、蓝色玻璃保护层不被腐蚀、ITO不被腐蚀,各项技术指数均达到生产标准,且蚀刻后的玻璃基面与原玻璃基面相较,其平整度、光洁度保持一致,蚀刻效果良好,显著提高了玻璃工件的准确度和精密度.

3 结束语

在微氟催化条件下,氟化铵∶硫酸铵∶草酸∶水∶尿素按一定优化配比制成的蚀刻液,对玻璃进行腐蚀[9],结果表明:最优工艺条件为 pH=4.5,温度50 ℃,蚀刻时长5.5 h.蚀刻后样品基片与未蚀刻基片的SME、IR、EDX图酷似,蚀刻前后玻璃基面的光洁度、均一性及多元素含量不变,达到无痕蚀刻的预期目的和要求[10],这种方法不仅可以提高玻璃仪器的准确度和精密度,同时符合绿色循环环保的理念[11].为未来环境友好型和新型复合材料的发展提供了方向[12].

[1] 王承遇,陶 瑛.玻璃表面装饰[M].北京:新时代出版社,1998,329-353.

[2] 玻璃工艺学[M].北京:轻工业出版社,1982,112-123.

[3] 王承遇,陶 瑛,林国强.脉冲强流电子束轰击对玻璃表面状态的影响[J].硅酸盐学报,2002,31(1):99-102.

[4] 田 波.微带蚀刻工艺影响因素探讨[J].表面技术,2004(2):50-51.

[5] N.H.Ray.The action of phosphate acid on glass[J].J.Non-cryst.Solids,1970,15(5):71-77.

[6] 彭丽芬,张小春,陈桧华.酸性蚀刻剂的开发与利用[J].广州化工,2004,30(4):42-43.

[7] 高天荣,刘剑虹,李景天.玻璃蚀刻机理研究[J].化学世界,2000,41(11):610-611.

[8] 袁菊如,徐国良,陈全庚.高效玻璃蒙砂剂的制备[J].江西化工,2009(3):104-107.

[9] 王承遇,陶 瑛.艺术玻璃和装饰玻璃[J].玻璃与搪瓷,2007,35(2):47-49.

[10] 刘永庆.艺术玻璃蚀刻工艺[J].丝网印刷,2012,9(1):5-6.

[11] 钱苗根.材料表面技术及其应用手册[M].北京:机械工业出版社,1998.

[12] 马金淼,曲远方,耿月香.今日玻璃[J].硅酸盐通报,2001,20(5):63-67.