花键轴零件加工工艺分析

2013-01-26才立洁杨晓东

才立洁,杨晓东

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

1 图例

图1所示为花键轴零件。

图1 花键轴零件

2 花键轴零件加工工艺分析

(1)技术要求。图1为花键轴安装滚动轴承,直径公差等级I T 7,两外圆同轴度要求较高;轴向右端1.3 m m×28.6 m m沟槽用于安装卡簧,必须保证轴向尺寸公差在0.12 mm。

(2)毛坯选择。花键轴直径相差不大,采用直径为36 m m热轧圆棒料,在锯床上按250 m m长度下料。

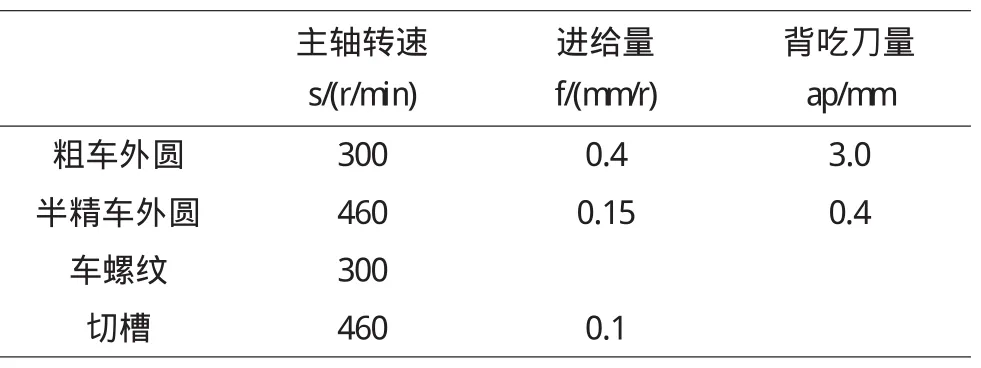

(3)花键轴加工时切削用量选择如下表1所示。

表1 切削用量选择

螺纹M 16×1.5车削时大径去直径为Φ15.8 m m,总背吃刀量去 0.65 P=(0.65×1.5)m m=0.95 m m,分三次循环切削,第一次被吃刀量取0.475 m m,第二次取0.3 m m,第三次取0.2 m m。

(4)走刀路线和对刀点选择。走刀路线包括切削加工轨迹,刀具运动到切削起始点、刀具切入、切出并返回切削起始点或对刀点等非切削空行程轨迹。由于半精加工和精加工的走刀路线是沿其零件轮廓顺序进行的,所以确定走刀路线主要在于规划好粗加工及空行程的走刀路线。合理确定对刀点,对刀点可以设在被加工零件上,但注意对刀点必须是基准位或已精加工过的部位,有时在第一道工序后对刀点被加工毁坏,会导致第二道工序和之后的对刀点无从查找,因此在第一道工序对刀时注意要在与定位基准有相对固定尺寸关系的地方设立一个相对对刀位置,这样可以根据它们之间的相对位置关系找回原对刀点。这个相对对刀位置通常设在机床工作台或夹具上。

3 选择装备

根据被加工零件的外型和材料等条件选定X 52 K铣床、M 1420磨床。M 1420磨床:工件两顶尖装夹,磨花键外圆,磨左端Φ20 h 7外圆和台阶面,磨Φ25 j s 7外圆等。X 52 K铣床:工件用顶尖装夹、按零件图要求滚铣花键、按零件图要求铣键槽等。

4 确定零件定位基准和装夹方式

为保证花键轴各圆柱面的同轴度和其他位置精度,半精车、精车和磨削时应该选择基准轴线为定位基准,轴两端钻中心孔,用两顶尖装夹。两端中心孔相关尺寸和位置精度以及粗糙度是影响加工精度的重要因素,因此工件在调质等热处理后要安排修磨中心孔的工序。粗车时为了保证工件装夹刚性,常采用一夹一顶的装夹方法,左端采用三爪自定心卡盘夹紧、右端采用活动顶尖支顶。

5 制定加工方案

按先主后次、先粗后精的加工原则确定加工路线,采用固定循环指令进行粗加工,再精加工,加工螺纹。

6 刀具及刀位号

粗车、半精车使用同一把90°合金外圆车刀,安装在刀架的1号刀位上,并定为基准刀。车沟槽使用两把车槽刀,一把主切削刃宽2 m m,另一把主切削刃宽1.36 mm,刀位点都取在左刀尖。分别安装在刀架的2、3号刀位上。车螺纹使用60°外螺纹车刀,刀尖角取为59°30′,安装在刀架的4号刀位上,用试切对刀法测定各刀具的刀位偏差值,并在程序运行前输入数控系统。

7 结语

本设计采用花键轴进行编程设计,在螺纹车削编程中要注意,数控车床主轴上必须安装有脉冲编码器测定主轴实际转速,从而实现主轴转一转刀具进给一个螺纹导程的同步运动,从螺纹粗车到精车,主轴的转速必须保持不变.该花键轴零件结构比较简单,有螺纹、倒角、键槽、退刀槽,由于该零件主要是用于配合,所以也要考虑到配合间隙、公差、形位公差等。

该花键轴加工顺序为:预备加工——车端面、钻中心孔——粗车——调质——研磨中心孔——半精车——车沟槽——车螺纹——滚花键——洗键槽——热处理——磨外圆和台阶面。

该编程螺纹车削采用单一固定循环指令G 82,用该指令编程用一个程序段就可实现螺纹车削“切入→车螺纹→退刀→返回”四个顺序动作的自动循环。数控加工的基本编程方法是用点定位指令编写接近或离开工件等空行程轨迹,要用插补指令编写工件轮廓的切削进给轨迹。

[1]苏朱勇.数控机床操作与编程[M].武汉:华中师范大学出版社,2007.

[2]陈志雄.数控编程[M].武汉:湖北科学技术出版社,2008.