电解金属锰生产中化合除杂工艺改进的研究

2012-12-31韦婷婷陈发明何溯结黎贵亮陈南雄

韦婷婷,陈发明,何溯结,黎贵亮,陈南雄

(1.中信大锰矿业有限责任公司大新分公司,广西大新 532315;2.中信大锰矿业有限责任公司,广西南宁 530028)

在电解金属锰(以下简称为:电解锰)生产过程中,旧的生产工艺已不大适应不同锰品位及杂质含量的矿源,致使电解液质量得不到保障[1],进而造成了电解锰电解槽况稳定性差,电流效率低,每吨产品耗硫酸锰溶液量居高不下,锰的金属回收利用率低。原材料的低金属回收率和燃料动力的低利用率都是电解锰行业迅速稳定发展的绊脚石,因此原有的生产工艺需要进行改进[2]。本文探索改进生产制液工艺,以优化溶液质量来达到高效生产高质量金属锰的目的,使电解锰产业适应低投入、高产出、低消耗、少排放、能循环、可持续的国民经济体系和资源节约型社会[3]。

1 实验部分

1.1 试剂与原料

硫酸(廉江市东红化工厂,分析纯);氨水(惠州深大化工科技有限公司,分析纯);液体SDD(淄博宏泰化工有限公司,工业级);无机硫化剂A;阳极液(M n:14.06 g/L,H2SO4:28.59 g/L);冶金锰粉 (工业级 M n4+:28.36%);碳酸锰粉(M n2+:16.3%);焙烧锰粉(M n2+:31%)。

1.2 仪器与设备

电热恒温水浴锅(上海比郎仪器有限公司,型号:HH-2);5 000 mL和3 000 mL的烧杯各1只(四川蜀玻有限公司);电动搅拌器(上海雷韵试验仪器制造有限公司,型号:JJ-1)。

1.3 实验方法与结果

1.3.1 不同的除铁顺序的对比实验

取4 000 mL电解锰阳极液置于烧杯中,按浸出液终点M n2+浓度为39 g/L,计量加入542.5 g碳酸锰粉,按酸矿比0.53添加硫酸进行浸出,直至碳酸矿粉浸出终点为止,浸出时间为120 min,浸出水浴温度为55℃;浸出终点后,取样检测溶液中 Fe2+和H2SO4的含量,并将反应液等体积分成 4份(各1 000 mL),进行双杯实验:

实验1:加焙烧矿(按锰金属量的14%添加),测pH值约为3,加一定量(除铁理论用量的1.5倍)冶金锰粉进行氧化除铁。

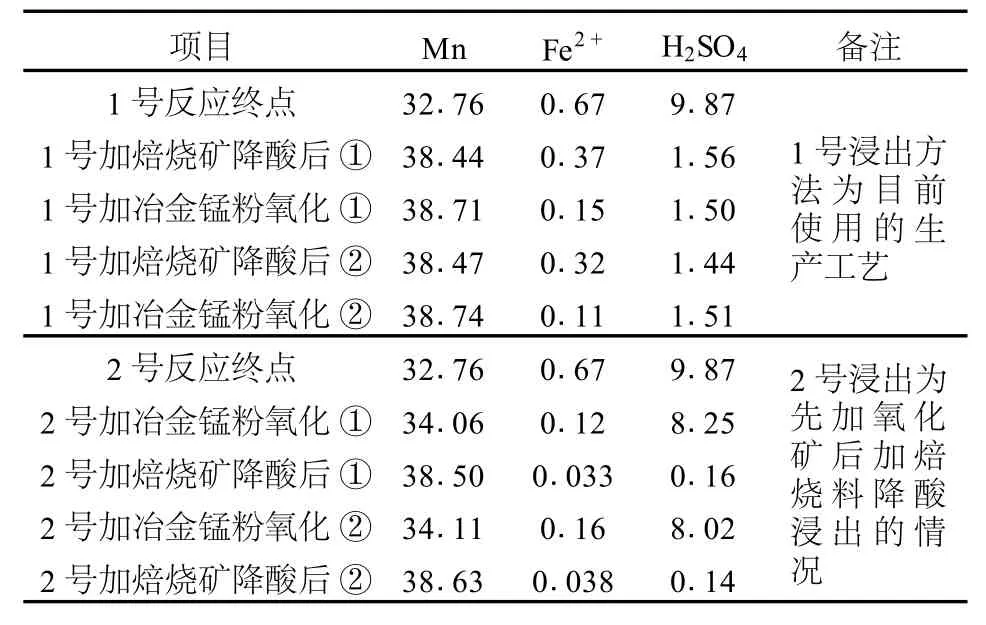

实验2:前面步骤相同,在加入冶金锰粉之后,再加焙烧锰粉降低余酸。冶金锰粉量相同,但除铁顺序不同,其除铁效果见表1。

表1 冶金锰粉2种不同添加顺序的对比 g/L

1.3.2 不同除杂方法的对比实验

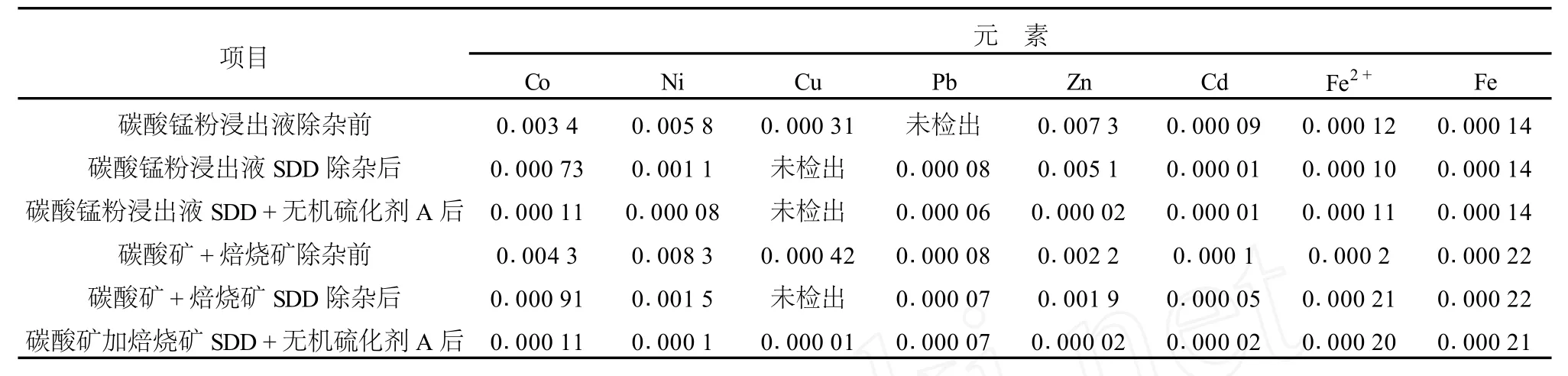

各取两份一定量的全碳酸矿粉浸出液和碳酸矿粉加焙烧矿浸出液,分别加入相同量的液体SDD和液体SDD+无机硫化剂A,观察各重金属含量变化,结果见表2。

表2 溶液单一除杂和混合除杂对比 g/L

1.4 结果讨论

1.4.1 不同的除铁顺序实验结果讨论

由表1可以看出,用相同量的冶金锰粉,在加焙烧锰粉降酸前先加冶金锰粉,除铁效果更好。氧化锰矿氧化除铁的化学反应方程式为:

2Fe2++M nO2+4H+2Fe3++Mn2++2H2O

从方程式可以看出,氧化除铁必须要在酸性条件下进行,而且增加H+浓度可以促进该化学反应向正方向进行,提高MnO2的氧化效率。按1号浸出工艺,加入氧化矿氧化除铁时的反应p H值基本是在3(余酸约1.5 g/L)左右。根据反应机理可知,MnO2氧化铁的最佳酸浓度条件必须保持酸浓度为10 g/L(pH=1.5)以上[4]。当酸的浓度越低,氧化矿的氧化能力和氧化效率也就越低,氧化矿的消耗量自然也就越大。目前生产现状是,1号浸出工艺冶金锰粉除铁消耗量约为220 kg/t产品。实际上一般制液浸出终点Fe2+的浓度在0.7 g/L左右,按1 t产品耗电解液量45 m3算:生产1 t产品实际需要的除铁量约为32 kg。根据上述化学方程式可算出理论氧化锰粉(M n4+:28.36%)消耗量为56 kg。在酸性条件适当的情况下,氧化矿消耗量为理论的1.2~1.5倍,基本能将95%以上的 Fe2+氧化成 Fe3+,即消耗冶金锰粉68~84 kg,而实际生产过程中消耗的除铁冶金锰粉量却多了2倍多。按800元/t氧化锰粉来算,使用目前的工艺,在除铁过程中至少造成了110元/t的损失。因此,如果采用提前添加冶金锰粉除铁的方法,可大量减少冶金锰粉的消耗量,1 t产品可节约110元,按年产6万t电解锰计算,可节约接近8 200 t除铁冶金锰粉,即每年可节约约660万元的生产成本。

1.4.2 不同的除杂方法对比实验结果讨论

由表2可以看出,加SDD除杂后,全碳酸锰粉浸出液和碳酸锰粉加焙烧矿降酸浸出液中的Co、Ni、Cu、Pb、Cd等重金属有害杂质含量相当,均达到了生产的工艺要求。在使用碳酸锰制备硫酸锰中Zn的含量比焙烧矿降酸的高出2倍以上,并且通过SDD硫化前后含量变化来看,SDD对Zn硫化效果很差,无机硫化剂 A对除锌效果显著。相关资料[5-6]显示,当电解液中 Zn的含量超过 3 mg/L时,对于锰的上板情况及电解槽况均会造成很大的影响,易造成爆板,槽液易发碱等。因此,在添加SDD除杂的同时,使用无机硫化剂A进行混合除杂,可以利用 Zn离子与 S离子易结合生成稳定的ZnS沉淀物去除电解液中的Zn离子,净化电解液,提高电解效率;还可以减少对焙烧料的依赖,简化生产工艺,降低生产成本。

2 结论

1)改变浸出工艺中除铁、降酸的顺序,实验结果表明:碳酸锰粉反应终点先加冶金锰粉氧化除铁,后加焙烧料降酸的方法效果更佳。对比目前使用的浸出除铁工艺,该方法可以使1 t产品消耗冶金锰粉减少136 kg,按年产6万t金属锰计,年可节约8 200 t除铁冶金锰粉,合计约减少660万元的生产成本;此外,该方法可大大调高除铁冶金锰矿的利用率,减少锰资源的浪费。

2)采用一定比例的SDD和无机硫化剂A混合除杂对除锌铅等重金属效果显著,溶液质量稳定,应用此方法有可能解决全碳酸工艺中存在电解效率低,槽况容易恶化等问题,为今后简化生产工艺,降低生产成本,减少对焙烧料的依赖创造了条件。

[1]刘延军,谭中坚,廖胜群.中国电解锰产业发展趋势分析[J].中国锰业,2006,24(1):9-12.

[2]王运敏.中国的锰矿资源和电解金属锰的发展[J].中国锰业,2004,22(3) :26-30.

[3]谭柱中.中国电解金属锰工业现状[J].中国锰业,2005,23(2):5-6.

[4]梅光贵,钟竹前,周元敏.硫铁矿(FeS2)与MnO2浸出的热力学与动力学分析[J].中国锰业,2004,22(1):15-17.

[5]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[6]梅光贵,钟竹前.湿法冶金新工艺[M].长沙:中南工业大学出版社,1994.