固碱塔在氯乙烯精馏系统中的应用

2012-12-19新乡神马正华化工有限公司万凤英

新乡神马正华化工有限公司 万凤英

一、氯乙烯精馏过程中存在问题

新乡神马正华化工有限公司为年产5 万t 聚氯乙烯树脂和钾碱规模,在中间产品氯乙烯生产过程中,氯乙烯精馏塔内易产生较大量的自聚物,该自聚物在精馏塔内会堵塞塔盘,导致精馏塔操作不正常,由于塔盘堵塞严重造成的停车时有发生,严重影响企业的日常生产。

二、在氯乙烯精馏过程安装固碱塔的必要性

经过技术人员分析发现,氯乙烯与氧生成的过氧化物可以作为氯乙烯自聚的引发剂使氯乙烯在精馏塔中自聚,生成较低聚合度的氯乙烯,因此,解决氯乙烯自聚问题的关键在于控制过氧化物的生成。实际经验表明,脱除或控制系统中微量氧的存在是困难的,最好的解决方法是采用固碱脱水的方法,将进入精馏塔前的液态氯乙烯中的水分降到0.02%,以避免过氧化物的生成,这样可以彻底避免氯乙烯在精馏塔中聚合,从而使精馏塔塔盘不再堵塞。

三、工艺流程

经压缩后的粗氯乙烯气体送入全凝器,经+5℃ 冷冻盐水冷却,冷凝下来的液体氯乙烯经大水分离器分离水分后,进入固碱塔脱水,再进入碱液分离器分离碱液,然后进入低沸塔中上部。为了回收大水分离器、固碱塔、碱液分离器外排液中的氯乙烯,又加了1 台带夹套氯乙烯蒸出槽。蒸出槽通过夹套内热水升温来回收氯乙烯,然后进入氯乙烯气柜,从蒸出槽下部排出碱液贮存在碱贮槽中供碱洗塔使用。

四、运行操作

根据公司实际规模及运行状况,安装2 台固碱塔。第一次固碱塔装碱量约2 t,固碱上平面离人孔500~600 mm。

1.固碱塔操作注意事项。

(1)一台固碱塔运行时,另一台固碱塔阀门全关。

(2)关闭碱液分离器排污口阀门,开启碱液分离器物料进、出口阀门。

(3)蒸出槽回收氯乙烯阀门常开(只有用氮气置换氯乙烯或用氮气压碱时才关闭),关闭排污口阀门及热水进出口阀门(冬天可适当稍开热水循环,防止夹套水结冰冻坏设备)。

(4)注意观察固碱塔压力表指示是否在正常范围内。

(5)定期化验蒸出槽排出的废碱液浓度,并做好记录。发现废碱液浓度下降明显时,应及时倒塔补碱。

(6)固碱塔运行一段时间,需要补充固碱,此时需要倒换固碱塔。注意此时固碱塔内充满氯乙烯液体,应立即进行泄压、排空操作,以防止氯乙烯液体受热体积膨胀,发生事故。此时应缓慢打开下部排碱口阀门,向蒸出槽排放,排放速度不能太快,连续进行回收操作,直到固碱塔泄压为0。然后进行氮气吹扫工作,最后补充固碱到合格位置。

(7)根据生产情况,固碱塔脱水系统应定期排放,确保碱液不进入低沸塔内。

2.蒸出槽操作注意问题。

(1)打开热水进出口阀门,进料前关闭蒸出槽下部排污口阀门。

(2)先排固碱塔内碱液,再依次排放碱液分离器碱液及小水分离器、大水分离器内部积水。

(3)每台设备向蒸出槽进料时密切观察压力表指示不要超过0.3 Mpa,进料完毕后开始进行回收氯乙烯操作,观察热水的循环及压力表的变化状况。

(4)回收完毕后,关闭热水进、出口阀门,然后关闭回收氯乙烯阀门,打开氮气阀门置换蒸出槽内残留的氯乙烯,氮气压力达到0.3 MPa 时关闭氮气阀门,打开回收氯乙烯阀门,泄压为零时再重复上述操作一次,置换两遍后开始向浓碱槽排碱,排碱后用氮气(氮气气压<0.05 MPa)吹扫管道及浓碱槽,关闭氮气阀门,关闭蒸出槽排污口阀门,打开回收氯乙烯阀门。

(5)每次蒸出槽排碱后,用氮气吹扫排碱管道,防止管道内残存的碱液结晶堵塞管道。

五、固碱塔运行情况

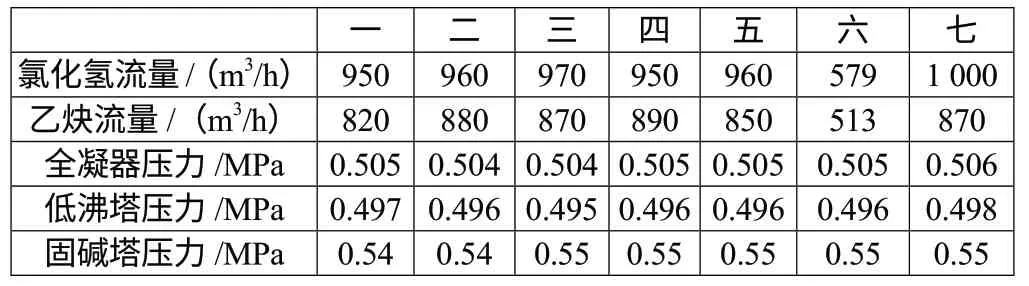

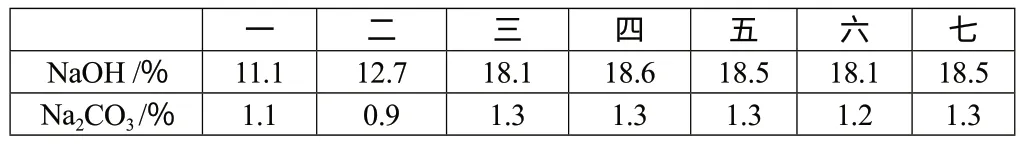

设备、管道及附件安装结束后,对固碱塔及精馏系统跟踪观察一周,发现固碱塔及整个精馏系统运行正常,每天抽查主要设备运行数据统计见表1、表2。

表1 精馏系统参数运行情况

表2 蒸出槽碱液回收情况

由表1可知,安装固碱塔、碱液分离器后,对精馏系统运行无影响,运行正常。由表2可知,固碱塔脱水的效果良好、稳定。由于固碱塔、碱液分离器、大水分离器、小水分离器同时排入氯乙烯蒸出槽回收氯乙烯,所以回收碱液浓度较低。

六、结论

原精馏系统运行2~3 个月,高、低沸塔就开始堵塞,造成单体质量不合格,此时需要停车清洗,严重时需要外协单位协助清洗,给公司造成的损失超过了10 万元。自从安装固碱塔后,塔盘堵塞情况不再发生,公司只是在每年大修时对高沸塔、低沸塔进行清洗检查即可,取得了良好的经济效益。