基于田口方法的挤压铸造Al5Cu0.4Mn合金宏观偏析

2012-12-14甘耀强张大童张卫文张文李元元

甘耀强,张大童,张卫文,张文,李元元

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心,广州 510640)

挤压铸造,又称液态模锻,作为一种同时具有铸造和锻造两者优点的近净成形工艺,已广泛应用于高质量铸件的生产。在挤压铸造过程中,高压的作用消除或减轻了气孔和缩松等铸造缺陷,并且增加了金属液的过冷度以及与模具接触界面的传热系数,有利于形成细小致密的铸件组织,从而提高铸件质量及力学性能[1-2]。作为高强铸造铝合金的Al-Cu合金,由于其铸造性能差,铸件容易产生缩松和裂纹等铸造缺陷;且Al-Cu合金溶质分配系数k<1,由凝固收缩负压引起富铜液相沿枝晶通道回流,在铸件表面容易产生铜的逆偏析现象[3],造成铜元素分布不均,影响后续热处理工艺和材料力学性能。采用挤压铸造工艺可有效减少Al-Cu合金的收缩缺陷,但在挤压铸造Al-Cu合金中仍不可避免地产生各种偏析。GALLERNEAULT等[4]认为,挤压铸造中由于挤压力强制补缩作用,从铸件边缘至心部共晶相呈现增加的趋势,Al-Cu合金中铜元素呈现正偏析现象。HONG等[5]的研究认为,挤压铸造可以通过降低浇注温度和控制比压来减轻或消除铸件的宏观偏析。但是,关于挤压铸造参数(挤压力、浇注温度、模具温度等)对合金宏观偏析的影响程度未见详细报道。

田口方法是一种有效评价产品质量的分析方法,将其运用到材料加工领域,可以大大简化材料成形工艺参数制订过程,提高材料制备效率[6-7]。其核心分析工具是正交表和信噪比(S/N)。一方面,正交表具有“均匀分散、整齐可比”的特点,能够较全面地反映各因素各水平对指标影响的大致情况,从而节省大量的实验过程。另一方面,以信噪比(S/N)作为衡量产品质量稳健性的指标,有助于找到抗干扰能力强、调整性好、性能稳定的最优参数水平,提高产品质量[8]。

本文作者探讨挤压铸造Al5Cu0.4Mn铸件铜元素的分布规律,并通过田口方法,研究挤压铸造参数对宏观偏析的影响,探索较佳的铸造参数,以达到减轻宏观偏析、为Al-Cu合金挤压铸造参数的选择提供参考的目的。

1 实验

1.1 实验材料

实验材料主要成分为5%Cu、0.4%Mn(质量分数),其余为 Al。在不同参数下挤压铸造成形圆柱形铸锭,其直径为68 mm、高度H为75 mm。经光谱成分分析,各铸锭平均成分含量不尽相同,且含有极少的Si(<0.04%,质量分数)和Fe(<0.1%,质量分数)及其他不可避免的微量杂质。

1.2 实验方法

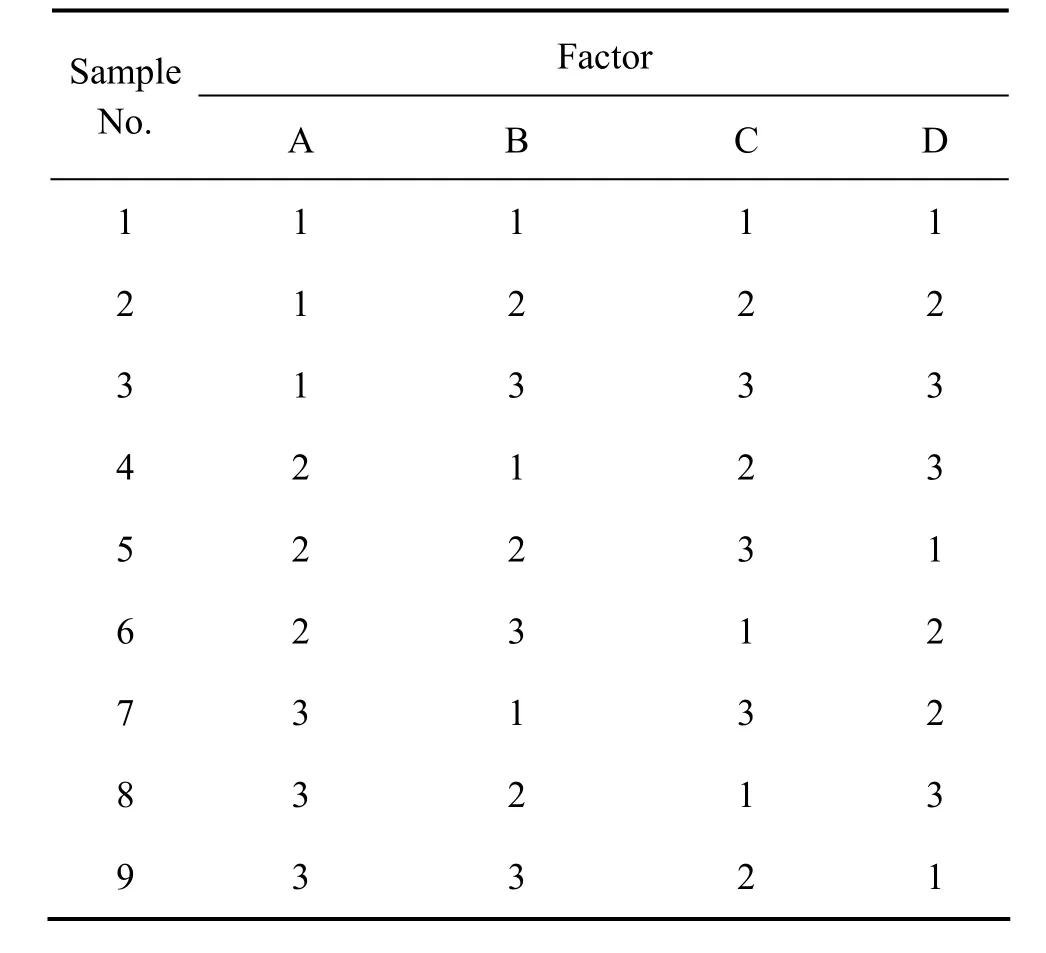

首先,进行正交实验,探讨挤压力P、浇注温度Tp、模具温度Td、挤压前延迟时间td对挤压铸造合金中Cu元素的分布以及组织的影响,得到不含宏观组织缺陷且Cu元素宏观偏析程度较小的挤压铸造参数。表1所列为因素水平表,表2所列为挤压铸造正交试验表。其次,利用望小特性的信噪比S/N(dB),计算不同铸造参数下铝合金铸锭不同部位 Cu元素含量与平均含量的方差yi,若信噪比越大,则说明在该条件下Cu元素的宏观偏析较小。最后,结合帕雷托方差分析综合评判挤压铸造参数对 Cu元素偏析的影响程度。表3所列为帕雷托方差分析表格[7]。

1.3 取样分析及测试

通过铸锭直径沿竖直方向将铸锭剖切为两部分,一部分打磨抛光腐蚀后观察宏观组织,一部分在不同高度沿径向取样进行光谱成分分析和金相显微组织分析,分别在ARL4460直读光谱仪和Leica DMI5000M卧式金相显微镜上进行。结合FEI Quanta 200环境扫描电子显微镜(SEM)对合金第二相进行分析,利用其自带的IE350能谱仪(EDS)测试合金相区成分。

表1 挤压铸造因素水平表Table1 Control factors and levels for squeeze casting

表2 挤压铸造正交试验表Table2 Orthogonal array experiments for squeeze casting

表3 三水平因素帕雷托方差分析表[7]Table3 Pareto ANOVA for three level factors[7]

2 结果与分析

2.1 铸件宏观组织及成分

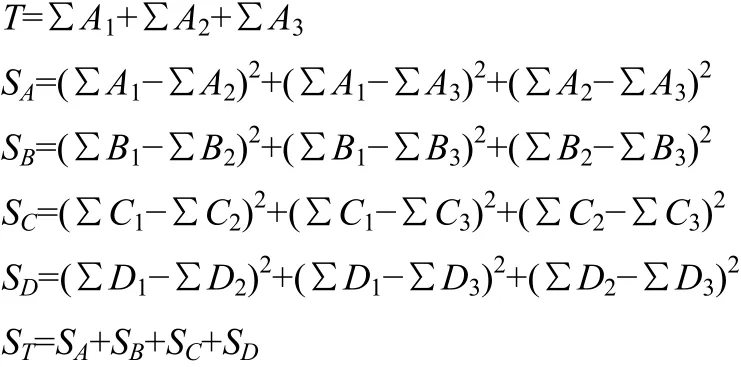

挤压铸造正交试验铸锭 1~9宏观组织如图1所示。铸锭1、2、3的挤压力为25 MPa,试样都出现了较大的集中缩孔。铸锭4、5、6挤压力为50 MPa,铸锭4、5在热节部位有少量缩松;铸锭6出现了狭长的集中缩孔,其模具温度为150 ℃。75 MPa压力下,铸锭没有出现集中缩孔和缩松缺陷。这主要是在挤压铸造工艺条件下,挤压力使已凝固金属发生塑性变形,并使金属液向铸件心部糊状凝固区流动从而实现强制补缩,减轻甚至消除了铸件收缩缺陷。

图1 正交试验铸锭宏观组织Fig.1 Macrostructures of specimens in orthogonal array experiments: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e)Sample 5; (f) Sample 6; (g) Sample 7; (h) Sample 8; (i) Sample 9

从每个铸锭上取15个位置进行成分测试,分别为5个不同高度沿径向(R为4 mm、16 mm和30 mm)的光谱成分。结果显示,Al5Cu0.4Mn合金挤压铸造成分偏析主要为Cu,而Mn各处成分趋于一致,变化不大。图2所示为通过Origin软件拟合后,铸锭中Cu元素分布的等高示意图(对应图1,1/4铸锭),Cu含量从暖色调至冷色调逐渐降低。从图2可以看出,大部分铸锭在偏上中心部位(热节处)和偏上R=16 mm 处Cu含量高,铸件表面Cu含量低,即产生Cu的正偏析。这是在挤压力的作用下,低熔点富铜液相被强制挤滤至铸件心部造成的。在部分铸件底部,压力损失导致中心处Cu含量低,R为16 mm、30 mm处Cu含量高,即存在Cu的逆偏析。

2.2 田口分析及工艺参数优化

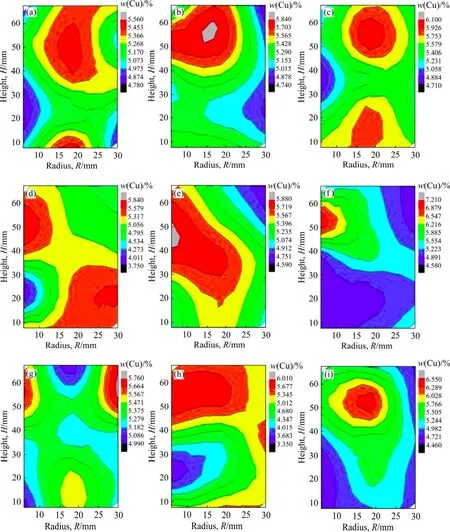

表4所列为利用田口方法评定正交试验各铸锭Cu元素宏观分布的信噪比[7]。信噪比高,则说明该铸锭Cu元素分布较均匀。由表4得知,Cu分布变化由小到大依次是样品9、7、4、1、2、3、8、6、5。表5所列为各铸锭 Cu含量方差之和的帕雷托方差分析,对 Cu含量分布差异贡献由大到小的因素依次为浇注温度Tp、模具温度Td、挤压力p,16 s以下的延迟时间td影响不大。图3和4所示分别为挤压铸造参数对Cu元素分布差异的影响大小及各水平的平均信噪比。结果表明,Cu的宏观分布对浇注温度Tp、模具温度Td、挤压力p都非常敏感,但并非呈简单的线性关系。

图2 正交试验铸锭Cu分布等高图Fig.2 Contour map of Cu content in orthogonal array experiment: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4;(e) Sample 5; (f) Sample 6; (g) Sample 7; (h) Sample 8; (i) Sample 9

表4 不同部位 Cu含量与其平均含量方差之和的信噪比S/NTable4 S/N ratio for sum of variance of Cu content

表5 Cu含量方差之和的帕雷托方差分析Table5 Pareto ANOVA for sum of variance of Cu content

利用田口方法分析所得最佳挤压铸造工艺参数,预测铸锭中Cu的宏观偏析。由于挤压前延迟时间对Cu的宏观偏析影响不大,可将其视为误差因素,主要考虑挤压力、浇注温度、模具温度这3个参数的影响。先对9个试样在各参数最佳水平(A3、B1、C2)下Cu偏析的信噪比求平均得A3*、B1*、C2*,再对所有试样Cu偏析的信噪比求平均得T*,计算结果如下:

图3 挤压铸造参数对Cu宏观偏析的影响Fig.3 Pareto diagram of Macrosegregation of Cu

图4 参数水平对Cu宏观偏析的影响Fig.4 Response curve of macrosegregation of Cu

最后进行验证实验,在优化了的挤压铸造参数条件下成形铸件,即挤压力p为75 MPa,浇注温度Tp为680 ℃,模具温度Td为200 ℃,延迟时间td为8 s。经计算得知,Cu宏观偏析的信噪比S/N=14.13 dB,与预测结果基本符合。

2.3 工艺参数对Cu偏析的影响

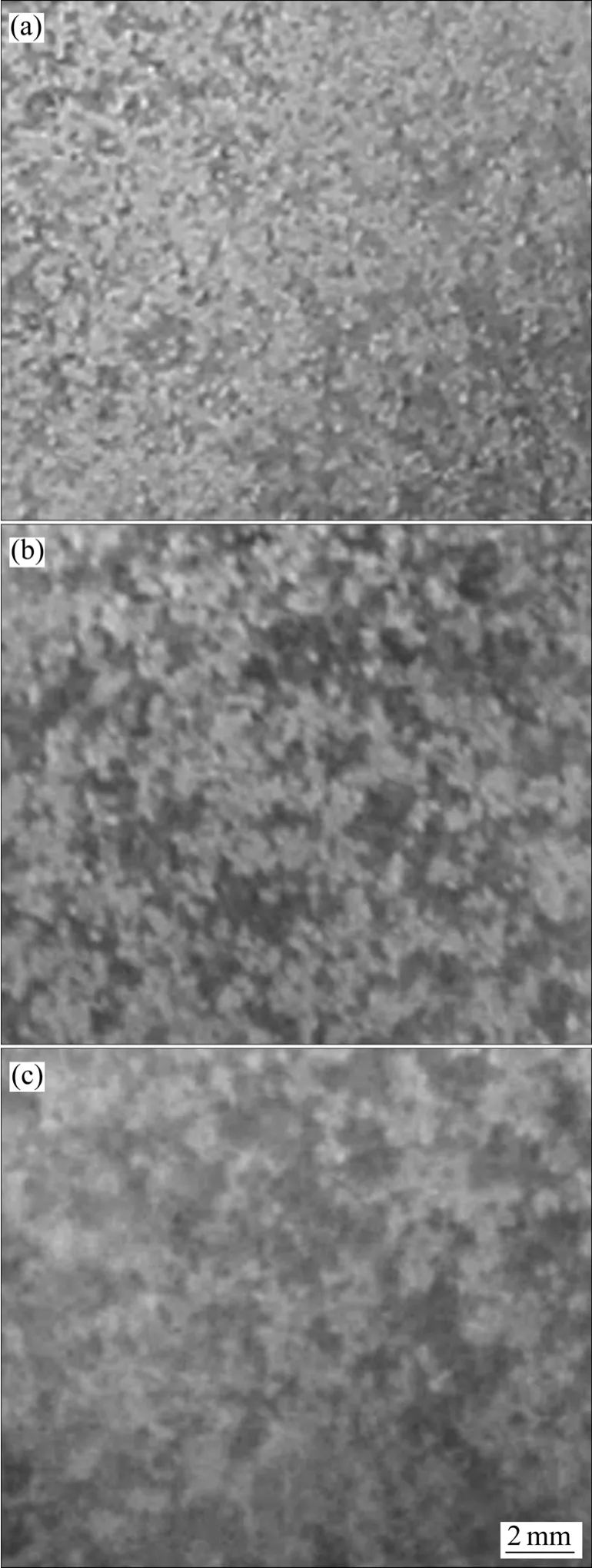

图5 不同浇注温度下铸件的宏观组织Fig.5 Macrostructures of squeeze-cast Al5Cu0.4Mn with different pouring temperatures: (a) Sample 4, 680 ℃; (b)Sample 5, 730 ℃; (c) Sample 6, 780 ℃

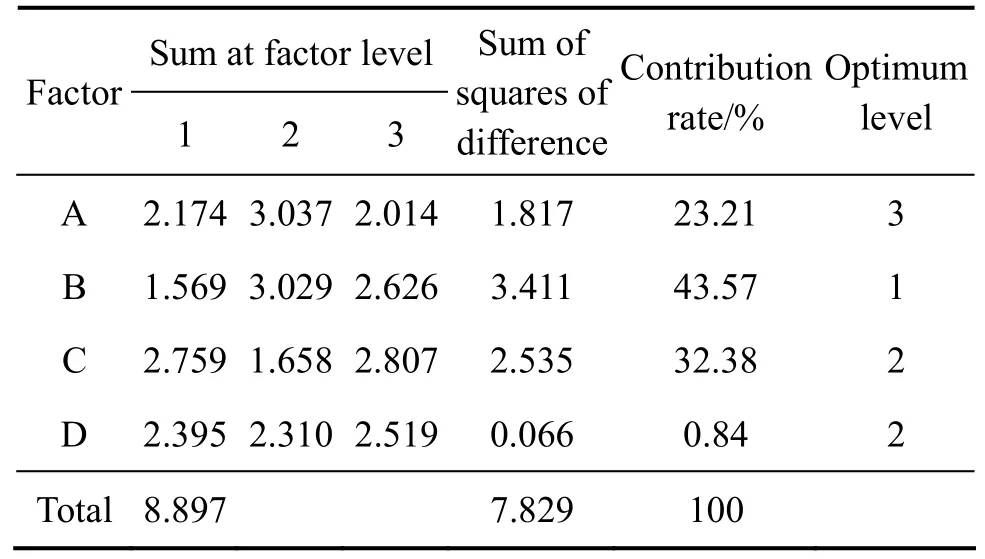

Cu的偏析主要取决于固液界面前沿铜原子的释放速率、富铜液相的量及流动状态。在本研究中,浇注温度Tp对材料Cu的宏观偏析影响最大,其次为模具温度Td和挤压力p,而较短的延迟时间对Cu的宏观偏析影响不大。图5所示为不同浇注温度下铸锭4~6的宏观组织。由图5可以看出,随着浇注温度的升高,铸锭宏观晶粒度明显减小。较高的浇注温度提高了金属液的温度梯度,但降低了形核率,有利于形成粗大的柱状晶,枝晶搭桥现象明显。与此同时,提高浇注温度能增加合金液凝固时间[9],扩大了糊状凝固区,给富铜液相流动提供了足够的时间和空间。在较低的浇注温度(680 ℃)下,由于接近合金的液相线(650 ℃左右)有利于同时均匀形核,形成细小的等轴晶,组织致密,减轻了Cu的显微偏析和宏观偏析。

图6和7所示分别为试样 7在挤压铸造(p=75 MPa、Tp=680 ℃、Td=250 ℃)条件下,铸锭不同位置的背散射电子图像和金相显微组织。图6中晶界处亮白色为共晶相,经 EDS分析得知其主要为α(Al)和θ-Al2Cu共晶相,Cu含量大约为 30%~35%,而晶内Cu含量大致为1%~3%。在图8(b)和(d)中,在晶界处出现了粗大鱼骨状共晶偏析带,其分布规律为平行于模壁且由铸件表面到心部逐渐减少。钟勇等[10]认为这种共晶偏析系低熔点液相在高压下被挤入已凝固的枝晶间隙所致,并随着压力的增加这种偏析将得到减轻。

根据Clausius-Clapeyron方程[11],描述如下:

式中:Tf是合金的平衡凝固温度;Vl是合金液相的体积;Vs是合金固相的体积;Hf是合金的熔化潜热;p为合金受到的压力。可见,对于凝固收缩的Al-Cu合金,凝固点Tf随着压力的增加而升高,金属形核率提高,凝固过程加快,来不及产生大量的富 Cu液相,共晶偏析程度得到减轻。

刑书明等[12]指出,挤压铸造过程中冷却凝固造成的体积收缩只能靠压力作用下发生塑性变形和金属液的流动进行补偿,如果压力足以使先凝固层发生塑性变形,根据最小阻力定理,这将使得固相及枝晶间液相向着阻力较小的固液两相区、液相区和缩孔区流动,从而进行强制补缩。在普通重力铸造和定向凝固过程中,存在于枝晶间和固液界面前沿的富铜液相,易受到先凝固金属的凝固收缩负压力作用沿着枝晶骨架通道回流,形成 Cu的逆偏析。而挤压铸造时,枝晶间液相在压力的补缩作用下,通过枝晶通道被强行挤向铸件心部,呈现异常正偏析现象。观察发现,在试样1~9心部均出现了由粗晶区和细晶区交错分布的双峰组织结构[13],如图6(c)和图7(c)所示。经EDS分析,双峰组织中粗晶区晶内平均Cu含量仅1%左右,而细晶区晶内平均Cu含量高达2%以上。由此推断,细晶区形成于铸件凝固后期,强行挤入铸件心部的低温富铜液相提高了还未凝固的金属液 Cu含量,降低金属液的温度,致使剩余高 Cu液相同时大量形核结晶,形成图6(c)和图7(c)所示双峰组织中的细晶组织。由于模壁处的先凝固金属壳层和心部枝晶骨架的形成,造成压力损失,从而使得铸件心部并没有形成类似存在于边缘的鱼骨状共晶带,而铸锭底部既没有出现鱼骨状共晶偏析,也没有双峰组织形成。

模具温度影响金属在凝固过程中的温度梯度和冷却速率。模具温度越高,金属液的温度梯度越小,冷却速率越小,从而使得晶粒粗大[14]。较高的模具温度下,合金凝固较慢,促进了 Cu向晶界释放,易于形成高Cu含量的液相,加重了合金的枝晶偏析现象[15]。在较低的模具温度下,金属与模具内壁接触形成的硬壳层阻碍了压力传递,使得铸件心部组织不致密,并且在铸件下端容易产生逆偏析现象。而适中的模具温度既能获得较细的晶粒组织、减小成分偏析,又能减少压力损失,提高挤压铸造压力对组织的影响效果。研究结果表明,在浇注温度 680 ℃、模具温度200 ℃、挤压力75 MPa下,既能获得晶粒细小、组织致密的Al5Cu0.4Mn铸件,又能减轻Cu的宏观偏析程度,有利于提高铸件力学性能。

3 结论

1) 挤压铸造 Al5Cu0.4Mn合金不可避免地存在Cu的宏观偏析,通过控制挤压铸造参数可以有效地减轻这种偏析。各参数对成分偏析影响大小依次为浇注温度、模具温度、挤压力、延迟时间,而较短的延迟时间影响不大;较低的浇注温度、适中的模具温度和挤压力是获得较好质量铸件的条件。

2) 挤压铸造铸件中同时存在着Cu的正偏析和逆偏析。逆偏析存在于铸锭的底部,主要由于铸锭表面优先凝固结晶产生的凝固收缩负压力的作用,造成富Cu液相通过枝晶通道回流至铸件外层;正偏析的形成原因为金属凝固时受到较大的外加挤压力作用,枝晶变形将晶间富Cu液相经过枝晶通道挤滤至铸件心部。

3) 浇注温度和模具温度主要通过影响金属的温度梯度和冷却速度,从而影响合金组织结构。较高的浇注温度和模具温度都会使晶粒粗大,且晶粒尺寸越大,造成铜元素的宏观偏析越严重。

[1]罗守靖, 陈炳光, 齐丕骧.液态模锻与挤压铸造技术[M].北京: 化学工业出版社, 2007: 1-4.LUO Shou-jing, CHEN Bing-guang, QI Pi-xiang.Liquid die forging and squeeze casting technology[M].Beijing: Chemical Industry Press, 2007: 1-4.

[2]HAJJARI E, DIVANDARI M.An investigation on the microstructure and tensile properties of direct squeeze cast and gravity die cast 2024 wrought Al alloy[J].Materials and Design,2008, 29(9): 1685-1689.

[3]刘立新, 安阁英, 周彼得.枝晶结构及溶质引起的流体流动对反偏析的影响[J].宇航材料工艺, 1987(4): 7-12.LIU Li-xin, AN Ge-ying, ZHOU Bi-de.Effects of the fluid flow caused by crystal structure and solute on inverse segregation[J].Aerospace Materials and Technology, 1987(4): 7-12.

[4]GALLERNEAULT M, DURRANT G, CANTOR B.The squeeze casting of hypoeutectic binary Al-Cu[J].Metallurgical and Materials Transactions A, 1996, 27(12): 4121-4132.

[5]HONG C P, SHEN H F, CHO L S.Prevention of macrosegregation in squeeze casting of an Al-4.5 Wt Pct Cu alloy[J].Metallurgical and Materials Transactions A, 1998, 29(1):339-349.

[6]VIJIAN P, ARUNACHALAM V P.Optimization of squeeze casting process parameters using Taguchi analysis[J].International Journal of Advanced Manufacturing Technology,2007, 33(11/12): 1122-1127.

[7]VIJIAN P, ARUNACHALAM V P.Optimization of squeeze cast parameters of LM6 aluminium alloy for surface roughness using Taguchi method[J].Journal of Materials Processing Technology,2006, 180(1/3): 161-166.

[8]贺小明, 于忠奇, 来新民.基于田口法的大型锻件微观组织健壮参数控制方法[J].塑性工程学报, 2008, 15(4): 94-97.HE Xiao-ming, YU Zhong-qi, LAI Xin-min.Microstructure of heavy forgings robust parameters control methodology based on taguchi method[J].Journal of Plasticity Engineering, 2008, 15(4):94-97.

[9]于海朋, 王利波, 于宝义, 王 影.浇注温度对间接挤压铸造Al-5Cu合金的影响[J].特种铸造及有色合金, 2006, 26(1):43-45.YU Hai-peng, WANG Li-bo, YU Bao-yi, WANG Ying.Influence of pouring temperature on indirect squeeze casting of Al-5Cu alloy[J].Special Casting and Nonferrous Alloys, 2006, 26(1):43-45.

[10]钟 勇, 阎德胜, 苏国跃, 杨 柯.LY12合金的挤压铸造微观偏析及改善方法[J].金属学报, 2001, 37(1): 42-46.ZHONG Yong, YAN De-sheng, SU Guo-yue, YANG Ke.Microsegregation and improving method of a squeeze cast LY12 alloy[J].Acta Metallurgica Sinica, 2001, 37(1): 42-46.

[11]GHOMASHCHI M R, VIKHROV A.Squeeze casting: an overview[J].Journal of Materials Processing Technology, 2000,101(1/3): 1-9.

[12]刑书明, 马 静, 陈维视.挤压铸造的无缩孔判据[J].中国有色金属学报, 1998, 8(S1): 205-209.XING Shu-ming, MA Jing, CHEN Wei-shi.Squeeze casting shrinkage predicting process designing[J].The Chinese Journal of Nonferrous Metals, 1998, 8(S1): 205-209.

[13]REDDY G S, SKKHAR J A.Moderate pressure solidification:undercooling at moderate cooling rates[J].Acta Metallurgica,1989, 37(5): 1509-1519.

[14]MALEKI A, NIROUMAND B, SHAFYEI A.Effects of squeeze casting parameters on density, macrostructure and hardness of LM13 alloy[J].Materials Science and Engineering A, 2006,428(1/2): 135-140.

[15]高平平, 陈 刚, 范才河, 黄在告.挤压铸造模温及压力对2024铝合金组织性能的影响[J].热加工工艺, 2009, 38(21):64-67.GAO Ping-ping, CHEN Gang, FAN Cai-he, HUANG Zai-gao.Effects of squeeze casting die temperatures and pressure on microstructure and properties of 2024 aluminum alloy[J].Hot Working Technology, 2009, 38(21): 64-67.