直流调速在热连轧粗轧机主传动中的应用

2012-12-11高建军

高建军

目前国内几乎全部中宽带(800~1 000 mm)热连轧和80%的1250 mm宽带热连轧主传动均采用直流电机传动及直流调速的控制方式。由于直流传动优异的控制性能及较高的性价比,使其在轧机主传动等大容量变速传动领域占据一定的市场份额。

对于轧机主传动等大容量直流电机可控硅整流装置而言,为增大输出容量、减轻对电网的干扰、减少谐波分量,通常多采用并联方案,即用一台三绕组变压器,一次绕组接成三角形或星形,二次绕组一个接成三角形,一个接成星形,并且使这两个绕组的相位相差30°,由两个绕组分别供电给两组三相整流桥,由该两组整流电路的输出通过平波电抗器并联后向直流电动机供电。

1 主传动控制系统的构成

1.1 主传动对控制系统的要求

(1)必须能实现频繁的快速正反转。

(2) 电流响应时间≤15 ms,速度响应时间≤100 ms,稳态速度调节精度≤0.05%,速度动态当量≤0.3%S。

(3) 星桥和角桥最大电流差值≤1%。

(4) 传动系统最大过载应达到2.5~3倍。

1.2 系统的设计方案

(1) 主回路设计方案

主轧机电动机电枢回路采用分裂式三绕组整流变压器供电,电动机由12脉波整流器控制;整流变压器为双付边,相位差30°,直流侧角组和星组电枢整流回路设单独平波电抗器,直流侧采用快速开关。励磁回路采用一台整流变压器供电,变流器为6RA70单向限直流调速装置。

(2) 控制系统设计方案

控制系统由两台6RA70全数字控制装置构成12脉波整流控制系统。这两台控制器采用主从控制方式,即主控制器为速度环和电流环构成的双闭环系统,从控制器为电流环控制的单环系统,从控制器接收主控制器的电流给定。

所有的控制、调节、监控及附加功能都由微处理器来实现,系统结构可软件组态,可以对电流调节器、速度调节器、励磁电流调节器、电动机磁化曲线等进行自动优化,从而实现系统的最佳控制。传动装置本身具有完善的故障诊断、报警、显示和保护功能。

(3) 12脉波整流的优势

①能够减小传动系统特别是大功率传动系统对电网的影响。

②能够加大输出电流的容量。由两个6脉波整流器并联连接成12脉波整流器时,其输出的电流将是6脉波整流器的两倍。

③能够减小电流纹波,减小转矩脉动。

(4)12脉波整流需要注意的问题

①电枢阻抗、感抗及额定电流计算

采用12脉波并联系统时需注意电枢阻抗P110、感抗P111和电机额定电流P100的计算方法。其中:

P110=(电机电枢阻抗×直接并联装置个数)+均流电抗器的阻抗;

P111=(电机电枢感抗×直接并联装置个数)+均流电抗器的感抗;

P100=电机额定电流/直接并联装置个数。

②正反桥切换时环流电流的控制

在6脉波控制系统中,当需要从正桥工作状态切换到反桥工作时,首先改变电流给定的极性,当正桥实际电流降到零时,控制器得到零电流信号。然后控制器经过1~2 ms的延时,释放反桥脉冲,反桥开始工作。这样就避免了在同一个脉冲周期3.3 ms(50Hz) 内正反桥脉冲同时出现的情况。

在12脉波控制系统中,需要同时保证星桥和角桥电流大小、触发角、电流方向改变等的一致性。控制系统在得到零电流信号时会发出并联驱动装置转矩方向使能信号,这个信号被发送到对方转矩方向使能的连接器上。

③动态响应的延时

星桥和角桥30°的相位差会导致0.5个扫描周期的延时。此外,主从系统中电流给定和实际电流的传输会导致1~2个扫描周期的延时。

④12脉波控制从动整流器的点火脉冲应该迟于主动整流器点火脉冲30°,宽脉冲(脉冲持续至下个脉冲前约0.1 ms) 每隔30°便输出到两套装置的电枢触发装置上,以确保在电枢电流脉动时也能流过电流。

⑤电枢电流调节器的预控制应从6脉波运行切换到12脉波运行,预控制的EMF给定值为电动机总的EMF值。

1.3 主传动控制系统的主要功能

(1) 速度控制

速度控制应重点考虑轧制道次改变时速度方向的变化。在轧制奇数道次时,轧机首先以等待速度运行,在入口导尺检得钢坯后,轧机加速到轧制速度,而当轧机抛钢后,轧机减速到零。在轧制偶数道次时,轧机首先以等待速度运行,当钢坯到达轧机出口导尺后,轧机加速到轧制速度,当轧机抛钢后,轧机减速到零,在轧制偶数道次时,速度给定的方向正好和奇数道次相反。其给定曲线由轧线L1系统完成。

(2) 电枢电流控制

电枢电流控制是指电枢电流的自动闭环控制。根据速度调节器的输出(力矩给定),与电枢电流反馈(与磁通的乘积)转换的电机转矩形成闭环控制,以实现电机电枢电流控制。

(3)弱磁时的电压控制

电压控制是指电枢电压的自动闭环控制。电势设定按电机的额定参数计算,即En=Un-InR;而电势实际值E=U-IRLdi/dt(或E=Ceφn),根据电枢端电压值U、电枢电流值I及di/dt采样值或励磁磁通计算值φ、速度采样值n即可计算出来,从而实现弱磁时的电压自动控制。

(4) 励磁电流控制

励磁电流控制是指励磁电流的自动闭环控制。根据电势调节器的输出(励磁磁通给定),与励磁电流反馈转换的电机磁通形成磁通闭环控制,以实现励磁电流控制。

(5) 主轴定位控制

在轧机主轴定位控制下在轧机正常停车时,轧辊扁头都会自动定位,以便于轧机换辊。而在特殊情况下,可通过轧机扁头定位按钮操作,轧辊会自动找位停机。主轴定位控制由轧线L1系统完成。

(6)继电操作系统与保护

包括主电机操作顺序控制,以及电枢回路开关操作及各辅助设备的起停控制,与主传动有关的所有故障信号的检查与继电器保护等。

继电器保护系统的设计原则为:

①对于故障进行分类处理。

②对轻故障采用系统报警。

③对次重故障,发出停车信号。

④对严重故障,则紧急停车及跳闸。

快速开关、紧急停车及各辅助设备的操作可在控制柜及HMI上分别进行。

(7) 联网通讯接口

系统联网通讯功能,主要指6RA70调速系统内部通讯及6RA70调速系统与外部系统的通讯功能。

①6RA70调速系统内部的通讯主要有星桥与角桥控制系统之间的通讯,采用USS协议的主从通讯方式,可实现两台控制系统之间数据的高速交换。

②主控制器与励磁控制器间的通讯,即由主控制器将励磁给定数据等发给励磁控制器。

③6RA70调速系统与外围系统之间的通讯,主要是指主轧机控制器与轧区联锁PLC之间的通讯,此通讯为PROFIBUS-DP网通讯,可实现主传动系统与速度主令PLC之间的数据交换。

2 系统设计计算

直流传动主回路设备通常包括:整流变压器(或交流进线电抗器)、晶闸管变流器、直流滤波电抗器、交直流侧过压吸收装置、过电流保护等。

2.1 晶闸管的选择方法[1]

晶闸管额定电压(反向重复峰值电压) 的选择,除取决于变流器供电的交流电压外,还与变流器换向过程以及正常操作和事故切断电路时可能出现的各类过电压有关。此外,设计时还应根据装置使用场合的重要程度留有足够的安全裕度。器件的额定电流与通过器件的电流波形以及冷却介质情况、散热器材料和外形尺寸等相关。选用时除根据传动电动机的负载图计算等效结温外,还必须注意晶闸管自身的热容量很小,在承受短时的事故及过载电流条件下应不致于造成损坏。正确选择晶闸管的额定参数不仅关系到变流系统设计的经济合理性,亦为正确使用晶闸管以及变流装置的可靠运行奠定良好基础。

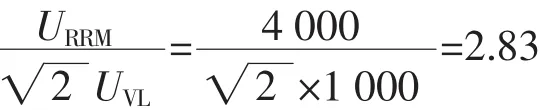

(1)晶闸管额定电压URRM

考虑到晶闸管在恢复阻断时受所引起的换向过电压,以及在操作和事故过程中所产生的各类过电压的影响,在计算和选择晶闸管的额定电压时,必须考虑额定电压的安全系数,其数值大小与器件质量及使用场所有关,一般取2~3倍之间。

据此分析,本系统选用晶闸管额定电压URRM=4 000 V,则电压安全系数为

(2)晶闸管额定电流IT

在额定情况下流过整流元件的电流有效值I和额定电流(通态平均电流)IT的关系为

I=1.57IT

为使元件不致因过热而损坏,在实际计算中要考虑安全系数(1.5~2)。另外,如果通过整流元件的电流波形不同,则其有效值Ik与平均值Idk的比值kf也不同。

本系统所选晶闸管通态平均电流IT=2 800 A,对于一个KP2800A的三相全控桥来说,在额定电流情况下可以输出电流:

由于是四组三相全控桥供电,考虑到负荷不平衡系数0.95,则整个整流装置可以输出电流

Id=4×0.95×7 614=28 933 A

由于电机最大过载电流为:2.5×6180=15450A

2.2 直流侧电抗器的计算

整流装置直流侧采用电抗器的作用和目的有如下几条:

(1)双桥并联时起到平波均流作用。

(2)减小电流连续时的最小工作电流。

(3)限制电流脉动。

(4)减小出现故障时的电流上升率和电流峰值。

对于全数字直流调速系统,一般最小连续电流取电机的额定电流10%,即

Idmin=10%×6 180=618 A

3 结语

经实际工程检验,该12脉波整流系统的稳定性、静态精度、动态响应、过载能力等各项指标均满足生产工艺及电气控制的要求。

[1]赵殿甲.可控硅电路 (第2版).北京:冶金工业出版社,1986.5.