1600 mm不锈钢板坯连铸机弧形段设计

2012-12-11邓春栋

邓春栋

1600 mm不锈钢板坯连铸机弧形段结构形式先进可靠,该弧形段上、下框架夹紧装置和驱动辊升降装置均为液压式结构,由四个夹紧液压缸驱动上框架升降并与下框架夹紧形成一体,辊子开口度通过上、下框架之间的辊缝调整装置控制。该连铸生产线主要生产180 t和200 t规格的不锈钢板坯。

1 设备布置和组成

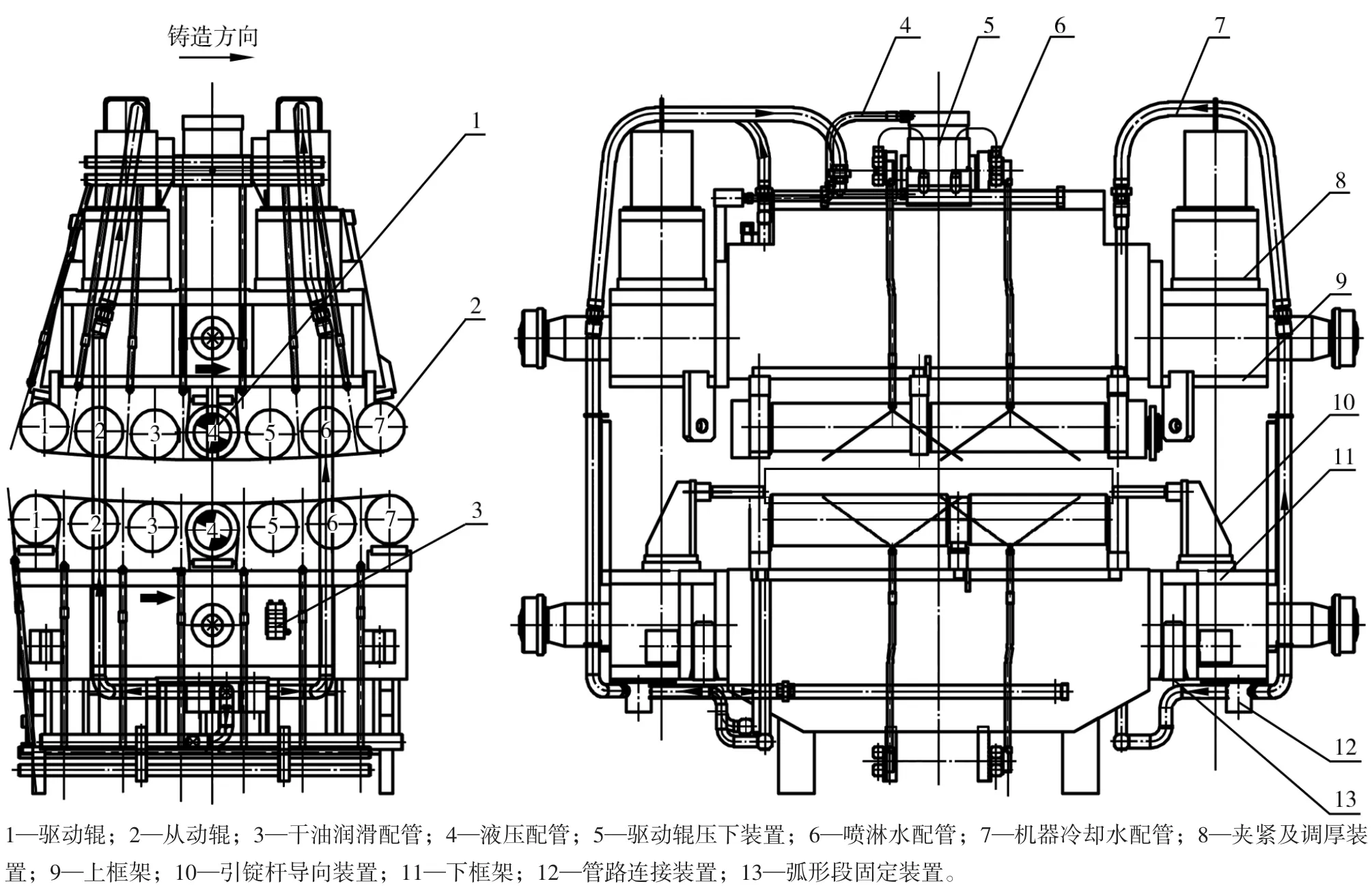

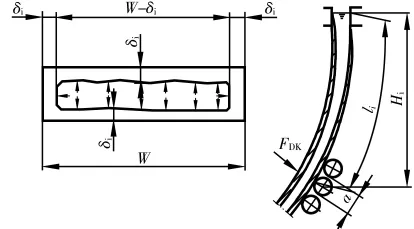

1600 mm不锈钢板坯连铸机弧形段共有6个段,每段都包含有:驱动辊、从动辊、驱动辊压下装置、夹紧及调厚装置、上框架、下框架及弧形段固定装置等(见图1)。

2 结构及设计要点

2.1 上、下框架

该弧形段上、下框架为钢板焊接结构,上框架上面安装内弧侧辊子轴承座,弧形段1~6夹紧液压缸,弧形段2~6压下缸,提升梁滑板以及更换起吊耳轴等。下框架上面安装有外弧侧辊子轴承座,夹紧拉杆及拉杆导向套,弧形段固定装置及更换导向轮等。为将铸坯对框架的热影响减到最小,上、下框架内都通水进行循环内冷。由于上、下架体同时作为水冷和气雾冷却的通道,因此对焊接的架体要进行水压试验。

在设计上、下框架时,为了使设定的辊子开口度在浇注过程中的变动量尽可能小,应采用高刚性结构,以保证在最大负荷条件下,辊子开口度(即辊缝值)不变,确保生产出高质量的铸坯。

2.2 辊子和轴承座

弧形段辊子有驱动辊和从动辊两种,均采用两分段辊结构。驱动辊和从动辊在弧形段上的布置是不同的,在弧形段1上只设有7对从动辊;弧形段2~3上设有1对驱动辊,但仅驱动上辊,其余6对为从动辊;弧形段4~6上设有1对驱动辊,上、下辊均驱动,其余6对为从动辊(交错布置)。

驱动辊辊身直径为Ø250 mm,从动辊辊身直径为Ø230 mm。每个分段辊都有自由侧和固定侧之分,辊子和轴承座均通水冷却。

工作时,由于辊子直接与高温铸坯接触,除承受很大的钢液静压力以外还要承受在非正常浇注时的尖峰负荷,所以辊子必须在耐磨的基础上有足够的强度和刚度。因此在设计该弧形段辊子时,除辊身材质采用42CrMo并堆焊不锈钢以外,对Rm(抗拉强度);Rel(下屈服强度);A%(延伸率);Aku(冲击功)等性能指标也有一些特殊要求。

图1 弧形段结构示意图

2.3 驱动辊压下装置

该弧形段驱动辊采用液压压下,组成部件主要包括缸,提升梁,驱动辊,轴承座,滑板,冷却水及干油系统。驱动辊安装在提升梁之上,通过装在上框架上的液压缸带动提升梁上下运动以实现上驱动辊对铸坯及引锭杆的夹紧,拉拔和输送等功能。当出现漏钢等事故时,压下装置可帮助驱动辊以强制拉坯力将铸坯拉出。因为驱动辊在整个弧形段的不同位置对铸坯的压下力是不同的,因此液压缸的压力也各不相同。

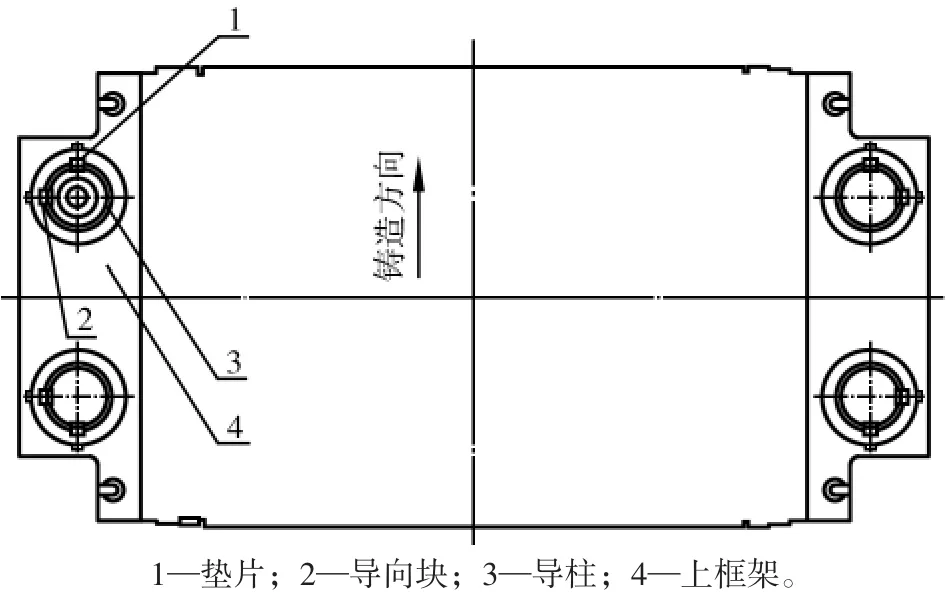

2.4 夹紧及辊缝调整装置

该弧形段通过安装在上框架上的4个夹紧液压缸以及固定在下框架上的4个拉杆和导柱实现上下框架的夹紧及辊缝调整。弧形段1~6辊缝调定后由插入垫固定。组成部件主要包括锁紧螺母、夹紧液压缸、调整垫板、压环、拉杆、导柱、导向块、垫片、滑板和插入垫等。

当弧形段1~6总装完毕后,必须进行辊缝调整。此时,不安放插入垫,上框架压靠时为最小辊缝位置,辊缝值应为165 mm。

设计时在导柱滑板与导向块之间要确保留有一定间隙值,间隙值由调整垫片厚度确定。在上框架升降导向系统中,A1及A4两侧装入的垫片组厚度要相同,A2及A3两侧装入的垫片组厚度要相同(见图2)。

对于该弧形段而言,插入垫厚度为t1=20 mm时,将上框架压靠,此时上框架处于180 mm厚度铸坯的辊缝值位置。而当每处使用2个插入垫,且t1=20mm,t2=21 mm时,将上框架压靠,则上框架处于200 mm厚度铸坯的辊缝值位置。

3 钢液静压力和轴承载荷计算

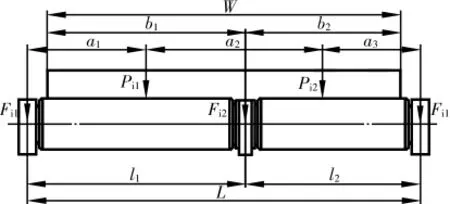

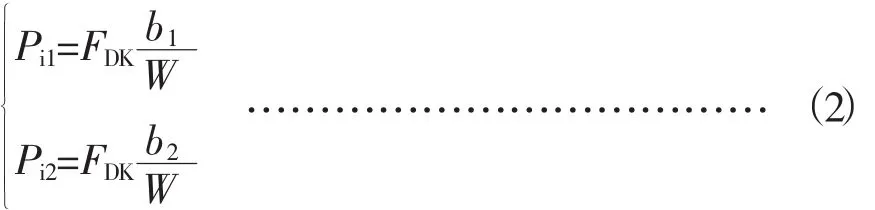

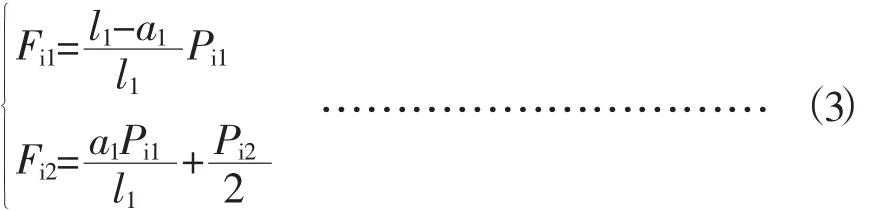

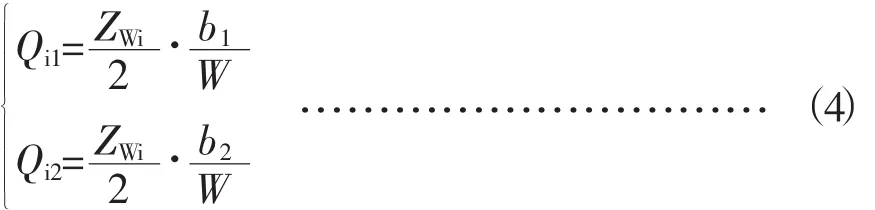

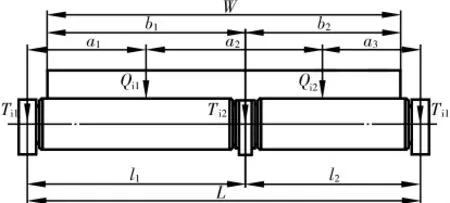

(1)该弧形段采用的是两分段辊,所以应按两分段辊计算(见图3、图4)。

图2 上框架升降导向系统图

图3 两分段辊受力图

图4 钢液静压力

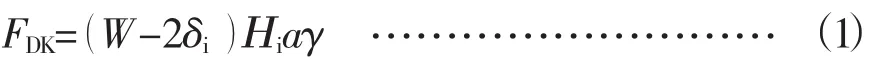

设钢液静压力为FDK:

式中,Ηi—计算处的钢液压头高度(mm);a—辊子节距(mm);γ—铸坯比重,γ=7.6×10-6kg/mm3;W—铸坯宽度 (mm);δi—凝固层厚度 (mm),δi=K ■ ti;ti—从结晶器液面到所计算的辊子处所经过过的时间(s),ti=;li—从结晶器液面到所计算辊子的弧线

长度(mm)。则得辊子所承受的钢液静压力:

轴承处的载荷为:

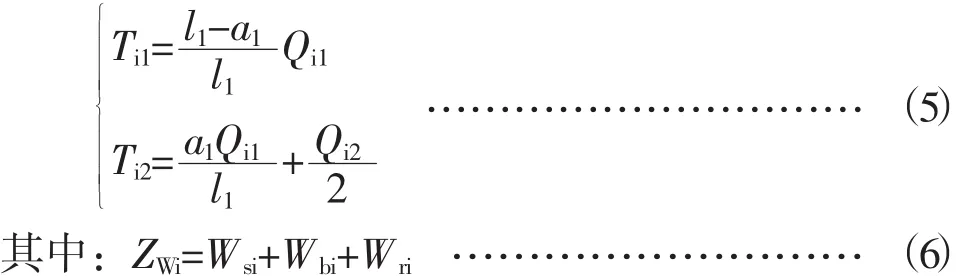

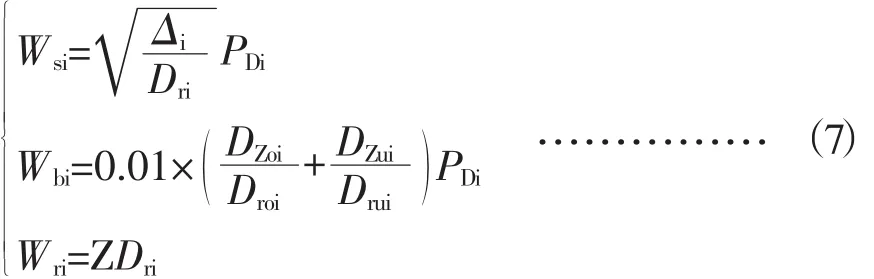

(2)辊子在工作中还需克服由回转阻力在轴承座上引起的载荷(见图5)。

则辊子所受回转阻力

轴承处的载荷

图5 回转阻力分析图

式中,Wsi—由钢液静压力引起的矫直阻力(N);Wri—无负荷时在辊子处的回转阻力(N);Wbi—由鼓肚力在轴承处引起的回转阻力(N)。

式中,DZoi、DZui—上辊及下辊轴承部直径(mm);Droi、Drui—由鼓肚力在轴承处引起的回转阻力 (N);Δi—在第 i号辊间距地鼓肚量(mm);Dri—第 i号辊的平均直径 (mm),;Droi—第 i号上辊径(mm);Drui—第 i号下辊径 (mm);PDi—第 i号辊的鼓肚力(由辊列计算得出)(N)。

由上述计算即可得出各个辊子所承受的钢液静压力、辊子回转阻力及辊子各轴承处的载荷。

4 结语

弧形段是连铸机的重要设备之一,其工作在高温,水蒸汽,多氧化皮等非常恶劣的环境中,为了能够生产出高质量的板坯,对弧形段的强度和刚度以及可靠性都有较高的要求,因此,刚性好、耐高温、耐腐蚀且结构先进,操作方便是弧形段设计的重点。1600 mm不锈钢板坯连铸机弧形段的结构设计参阅了国内外多种结构形式,经过了认真的分析和比较,最终确定的设计方案先进可靠,结构简单,便于使用维护。