基于CFD软件的涡轮流动特性数值模拟及敏感性分析

2012-12-08付建红赵志强王建会

许 超,付建红,赵志强,吕 坚,王建会

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都610500;2.中石油长城钻探工程公司,北京100101;3.华北石油局,郑州450000;

4.大庆钻探工程公司,黑龙江大庆163411;5.中石油海洋公司钻井事业部,天津300280) ①

基于CFD软件的涡轮流动特性数值模拟及敏感性分析

许 超1,2,付建红1,赵志强3,吕 坚4,王建会5

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都610500;2.中石油长城钻探工程公司,北京100101;3.华北石油局,郑州450000;

4.大庆钻探工程公司,黑龙江大庆163411;5.中石油海洋公司钻井事业部,天津300280)①

利用CFD软件模拟了单级涡轮的压力分布、内流线分布、纵截面速度分布。模拟结果验证了所创建实体模型的可行性;通过改变钻井液的排量、密度、塑性粘度及转子工况对涡轮钻具的输出压降和制动扭矩进行了敏感性分析,得到了与实际相符的结论。采用数值模拟得到压降值,结合水力学计算得到立压值,以便优选入口排量。

涡轮;流动特性;压降;制动扭矩;CFD

减速涡轮钻具主要由涡轮节和同步减速器组成,用来获得中低转速、较大扭矩。其流动特性与常规涡轮钻具的流动特性是一致的。计算流体动力学(缩写为CFD)是基于离散化的数值计算方法。利用CFD软件可采用不同的离散格式和数值方法,在特定的区域内使计算速度、精度和稳定性达到最佳状态,从而可有效解决复杂流动问题的计算[1]。本文采用TR240-2型减速涡轮的基础参数进行模拟。

1 CFD模拟遵循的基本原则

1) 涡轮的各级应当完全一样,并保证功率、转矩与级数成比例增长。

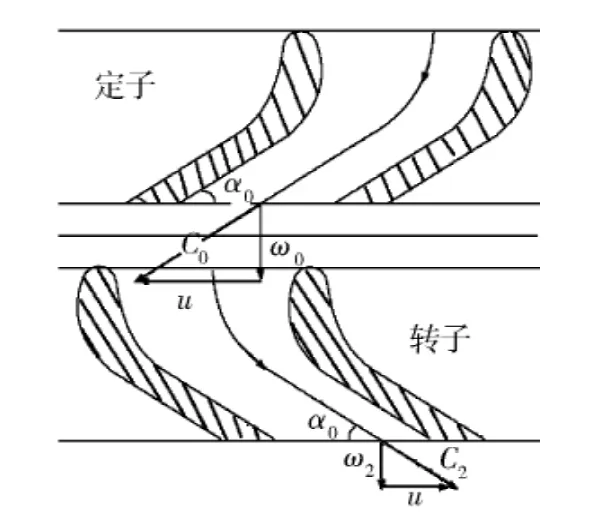

2) 为了使涡轮的叶片受到最小的磨损,可以把涡轮转子的断面形状和定子的断面形状做成是大小相同方向相反的2个面,即涡轮转子断面与定子断面呈镜面反射规律。

图1是涡轮的转子和定子断面示意图。这样,钻井液流过定子的绝对速度与流过转子叶片的相对速度相等。利用CFD软件,通过改变排量、钻井液密度、塑性粘度及转子工况,对涡轮的压降和制动扭矩进行敏感性分析,探讨敏感因素变化对涡轮钻具流动特性的影响[2-7]。模拟流程如图2。

图1 涡轮的转子和定子断面示意

图2 模拟流程

2 建立模型

2.1 实体模型

设定排量为50L/s,涡轮轮廓直径D=241.3 mm,壁厚b=12.5mm。该排量下涡轮的优化几何参数如下:轮外径D1=206.3mm,计算直径Dp=189.96mm,叶片径向高度h=17.10mm,叶片的数目为27个,节距t=22.09mm,形成段的相对长度L0=29.13mm,计算叶片角度33.85°。单级涡轮实体模型如图3,设定涡轮级数为109级。

图3 单级涡轮实体模型

2.2 划分网格

把涡轮模型输入流体前处理软件当中进行处理,处理后的内部结构如图4。模型在流体前处理软件中进行网格划分、定义边界条件等操作。模型网格划分结构如图5。

图4 模型网格处理结构

图5 模型网格划分结构

3 计算结果

3.1 涡轮压降

设定钻井液密度为1.29g/cm3,塑性粘度15 mPa·s,图6是单级涡轮压力分布云图。计算输出的单级涡轮的进口面上的压力加权平均值为14 9471.4Pa,单级涡轮出口面上的压力加权平均值为66 399.36Pa;单级涡轮在该条件下的压力降Δp=0.831MPa,109级涡轮压降Δp′=9.05MPa;计算输出的单级涡轮输出的制动扭矩为57.46 N·m,109级低速涡轮钻具在这种条件下的制动扭矩为18.79kN·m。压降与制动扭矩大小与TR240-2型涡轮钻具推荐值吻合。

图6 单级涡轮压力云图

3.2 流速分布

如图7是单级涡轮进、出口速度云图,可以看出单级涡轮模型的进口速度值大小为4m/s,与在入口边界所加条件相同;单级涡轮模型的出口速度值为7~8m/s,与公式计算叶片出口处的平均速度7.89m/s相吻合。

图8是单级涡轮纵截面速度云图,可以看出单级涡轮模型中速度值大小从入口到出口逐渐增大的趋势,但不是均匀分布。

图8 单级涡轮纵截面速度云图

图9是单级涡轮纵截面流线图,可以看出单级涡轮模型内部的流体粒子沿着叶片的流型方向分布,大多粒子是流动沿着叶片结构方向,小部分粒子流动比较杂乱。这说明了流体粒子速度的运动三角形和速度的结构三角形并不完全重合。

图9 纵截面流线

4 关键参数的敏感性分析

压降、制动扭矩和排量是涡轮钻具的3个关键参数。压降大小很大程度上限制了泵压;制动扭矩对施工过程井口扭矩有很大影响;排量大小决定了涡轮钻具的最优工况条件。因此压降、制动扭矩的影响因素分析和排量优选对施工过程至关重要。

设排量为45L/s,钻井液密度为1.29g/cm3,塑性粘度15mPa·s,涡轮级数109级。

4.1 涡轮输出压降影响因素

改变入口排量得到涡轮压降与钻井液排量之间关系,如图10,可以看出涡轮压降随钻井液排量的增加而增加,并不是成线性关系,压降增加幅度值在逐渐变大。

图10 涡轮压降与钻井液排量关系曲线

改变入口流体密度得到涡轮压降与钻井液密度之间关系,如图11,可以看出涡轮压降与钻井液密度成正比关系,压降随钻井液密度的增加而增加。

图11 涡轮压降与钻井液密度关系曲线

改变入口流体的粘度得到涡轮压降与钻井液粘度之间关系,如图12,可以看出涡轮压降随钻井液粘度的增加而增加,变化幅度不大。

图12 涡轮压降与钻井液塑性粘度关系曲线

改变入口排量得到涡轮转子在不同工况下输出压降与钻井液排量之间关系,如图13,可以看出在涡轮转子2种工况下,涡轮输出压降随钻井液排量的增加而增加。总体来说,在转子制动工况下的输出压降略小于转子旋转工况下的输出压降,但差值很小,变化不明显。

图13 涡轮转子在不同工况下的输出压降随排量的变化

4.2 涡轮制动扭矩影响因素

改变入口排量得到低速涡轮制动扭矩与钻井液排量之间关系,如图14。从图中可以看出,低速涡轮制动扭矩随钻井液排量的增加而增加,并不是成线性关系。

改变入口流体的密度得到低速涡轮制动扭矩与钻井液密度之间关系,如图15。从图中可以看出,低速涡轮制动扭矩与钻井液密度不成正比关系,随钻井液密度的增加而增加。

改变入口流体的粘度得到的如图16,可以看出低速涡轮制动扭矩随钻井液粘度的增加而增加,变化幅度不大。

图14 涡轮制动扭矩与钻井液排量之间关系

图15 涡轮制动扭矩与钻井液密度之间关系

图16 涡轮制动扭矩与钻井液塑性粘度之间关系

4.3 通过立压变化优选排量

设定井眼尺寸为∅311.2mm,钻具组合使用带涡轮钻具的常规钻具组合,钻井液密度1.40g/cm3,涡轮钻具级数109级,利用数值模拟得到的涡轮压降结合水力学相关计算得到钻井立压值。改变入口钻井液排量,得到立压随排量的变化情况。

图17是在不同井深使用涡轮钻具时的立压随排量的变化曲线,钻井立压值随钻井液排量的增加而增加。在井深3 000m使用涡轮钻具钻井,当排量达到50L/s时,钻井立压值达到28MPa。在井深4 000m使用涡轮钻具钻井,当排量达到45L/s时,钻井立压值将达到27MPa,当排量达到50L/s时,钻井立压值将超过30MPa。由于设备能力限制,现场泵压通常<30MPa,通过立压变化可以优选出不同井深下合适的排量。

图17 在不同井深使用涡轮钻具时的立压随排量的变化

5 结论

1) 利用CFD软件对涡轮流动特性进行了数值模拟,模拟了单级涡轮的压力分布、单级涡轮内的流线分布、涡轮纵截面速度分布,模拟结果与所采用的涡轮推荐值相吻合。

2) 流体的速度从单级涡轮的入口到出口逐渐增大,但不是分布均匀。大多数流体粒子沿着叶片的流型方向分布,小部分粒子流动比较杂乱。说明流体粒子速度的运动三角形和速度的结构三角形并不完全重合。

3) 涡轮输出压降和制动扭矩随钻井液排量增加而增加,随钻井液密度增加而增加;塑性粘度对涡轮压降和制动扭矩的影响较小;转子旋转和制动工况下的涡轮输出压降基本一致,无明显差别。采用数值模拟得到的压降值结合水力学计算可以得到立压值,通过立压值的大小可优选合适排量。

[1] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[2] 约安尼信.涡轮钻井理论与技术[M].北京:石油工业出版社,1958.

[3] Акутальныепроблемытурбинного*бурения.Строительство нефт.игазов[J].скважиннасушеинаморе,2006,(2):2-5.

[4] МиракянВИ.ПримениешарошечыхдолоттипаГНУ снизкооборонымитурбурами[J].Нефт.хво.1989,(12):17-20.

[5] ВальдманИЯ.рациональныенаиравлениясозданияи ироизводстватурбобуров[J].Нефт.хво,1993(1):19-21.

[6] 张慢来,冯 进,龙东平,等.多级涡轮内流场的CFD模拟[J].石油矿场机械,2005,34(3):17-19.

[7] 冯 进,张慢来,张先勇.井下水动力轴流涡轮设计与试验研究[J].石油矿场机械,2010,39(12):51-53.

Flow Numerical Simulation and Sensitivity Analysis of Turbine Based on CFD Software

XU Chao1,2,FU Jian-hong1,ZHAO Zhi-qiang3,LV Jian4,WANG Jian-hui5

(1.State Key Lab of Geology and Development Engineering,Southwest Petroleum University,Chengdu610500,China;2.CNPC GreatWall Drilling and Exploring Engineering Corporation,Beijing100101,China;3.Huabei Petroleum Bureau,Zhengzhou450000,China;4.Daqing Drilling and Exploring Engineering Corporation,Daqing163411,China;5.CPOC Drilling Business Department,Tianjin300280,China)

Article has simulated the single-stage turbine pressure distribution,the streamline distribution,the longitudinal cross section velocity distribution with the CFD software.Results have confirmed the feasibility of the model founded.With changing drilling fluid flow rate,the density,the plastic viscosity and the rotor’s operating mode,the sensitivity analysis was carried on to the turbine drilling tool output pressure drop and the braking torque,and the actual conclusion obtained.Moreover,using the pressure drop value from numerical simulation with hydraulics computation,we obtained stand pressure value which could lead us to obtain optimal inlet flow rate.

turbine;flow characteristics;pressure drop;barking torque;CFD

1001-3482(2012)04-0016-05

TE921.201

A

2011-09-12

许 超(1986-),男,河南商丘人,硕士研究生,主要从事钻井工艺研究,E-mail:xuchaoswpu@163.com。