大容量制氮装置在FPSO惰气系统上的应用研究

2012-12-05肖玉华范江涛

肖玉华 范江涛

(中海油能源发展采油服务公司渤中FPSO作业公司,天津塘沽,邮编:300457)

1.0 前言

为了优化FPSO惰气系统传统的设计理念,提高FPSO节能降耗技术,响应国家和总公司节能减排号召,提出“大容量制氮装置在FPSO惰气系统上的应用研究”的课题,针对5~6万吨级的FPSO进行大容量制氮装置的应用与研究,采用大容量制氮装置技术代替现在燃烧方式制惰技术,以打造节能环保型FPSO。

服役于渤海的7条FPSO有3条6万吨、3条16万吨级和1条30万吨级组成。6万吨级的有友谊号、长青号(海洋石油 102)、明珠号(海洋石油 105),16万吨级的有世纪号、海洋石油112、海洋石油113,30万吨级的是海洋石油117(蓬勃号)。根据调查在外输期间各吨位FPSO使用惰气时柴油的消耗量如下:

FPSO名称 吨位T 外输量/h 消耗柴油/次均年外输船次 年耗油量明珠号 6万 3000 M3 4.5T 70次 315T海洋石油112 16万 5000 M3 5.75T 50次 287T海洋石油113 16万 5000 M3 6.5T 35次 227.5T

现运行的FPSO使用惰气系统时要根据油田的伴生气情况确定是否能使用天然气作为燃料产生惰气,海洋石油113的惰气系统是柴油/天然气双燃料系统,但由于天然气的产量问题,一直使用柴油运行。早期的三条6万吨级的FPSO都使用柴油和锅炉尾气补燃方式进行制惰,锅炉尾气进行补燃需要添加新鲜空气将尾气的含氧量提高到16%以上才能进行补燃方式,所以节能效果不明显。

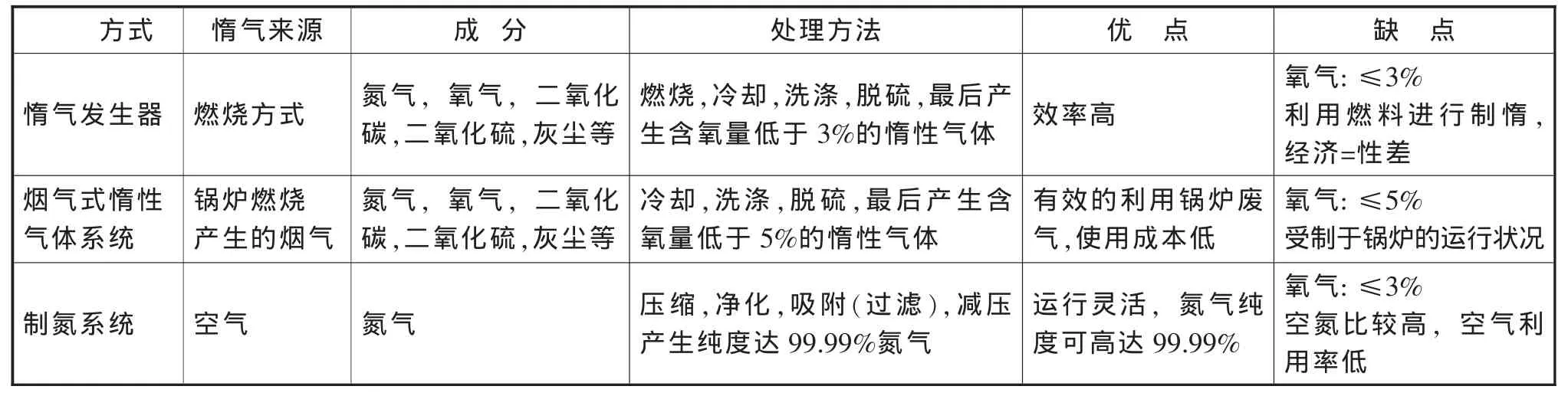

现在海上油品运输船和FPSO普遍采用如下:

方式 惰气来源 成 分 处理方法 优 点 缺 点惰气发生器 燃烧方式 氮气,氧气,二氧化碳,二氧化硫,灰尘等氧气:≤3%利用燃料进行制惰,经济=性差烟气式惰性气体系统燃烧,冷却,洗涤,脱硫,最后产生含氧量低于3%的惰性气体 效率高氧气:≤5%受制于锅炉的运行状况制氮系统 空气 氮气 压缩,净化,吸附(过滤),减压产生纯度达99.99%氮气锅炉燃烧产生的烟气氮气,氧气,二氧化碳,二氧化硫,灰尘等冷却,洗涤,脱硫,最后产生含氧量低于5%的惰性气体有效的利用锅炉废气,使用成本低运行灵活,氮气纯度可高达99.99%氧气:≤3%空氮比较高,空气利用率低

2.0 制氮技术研究

随着工业的迅速发展,氮气在化工、电子、冶金、食品、机械等领域获得了广泛的应用,我国对氮气的需求量每年以大于8%的速度增加。氮气的化学性质不活泼,在平常的状态下表现为很大的惰性,不易与其他物质发生化学反应。因此,氮气在冶金工业、电子工业、化工工业中广泛的用来作为保护气和密封气,一般保护气的纯度要求为99.99%,有的要求99.998%以上的高纯氮。液氮是一个较方便的冷源,在食品工业、医疗事业以及畜牧业的精液贮藏等方面得到越来越普遍的应用。在化肥工业生产合成氨时,合成氨的原料气—氢、氮混合气若用纯液氮洗涤精制,可使惰性气体的含量极微小,一氧化硫和氧的含量不超过20ppm。

纯净的氮气无法从自然界直接汲取,主要是采用空气分离法。空气分离法中包括:深冷法、变压吸附法(PSA)、膜分离法等技术。我们常用的有后面两种,下面就这两种种制氮技术进行介绍和比较:

2.1 膜分离技术的研究

1)膜分离技术现状

膜制氮与变压吸附制氮技术应用广泛,半个世纪以来,膜分离完成了从实验室到大规模工业应用的转变,成为一项高效节能的新型分离技术。从20世纪初期开始,差不多每10 a就有l项新的膜过程在工业上得到应用。变压吸附制氮技术远远早于膜分离制氮技术的发展,相对技术更加成熟。由于膜分离技术本身具有的优越性能,故膜过程现在已经得到世界各国的普遍重视。在能源紧张、资源短缺、生态环境恶化的今天,产业界和科技界把膜分离过程视为2l世纪工业技术改造中的一项极为重要的新技术。曾有专家指出:谁掌握了膜技术谁就掌握了化学工业的明天。这一潜力巨大的新兴行业正在以蓬勃的激情挑战市场,同时也带动了变压吸附制氮技术的快速发展,为众多的企业带来了较为显著的经济效益、社会效益和环境效益。

20世纪80年代初我国膜技术跨入应用阶段,同时也是新膜过程的开发阶段,从这个阶段开始膜分离制氮技术和变压吸附制氮技术同时引人煤炭领域。2种不同性质的制氮技术被运用于煤矿开采的防灭火工艺,得到迅速发展和运用。经历20多年的发展和改进,膜分离制氮技术和变压吸附制氮技术及其它们的装备日趋完善、规范。

2)技术特性

膜分离技术过程是一个高效、环保的分离过程,它是多学科交叉的高新技术,它在物理、化学和生物性质上可呈现出各种各样的特性,具有较多的优势。

这种良好的性能优势被移植到膜分离制氮装置上,使得这种装置制氮在分离过程中分离效果高,过程中所消耗能量低,自动化程度高,它可以在接近室温的温度下稳定运行,成品品质稳定性好,可以连续化操作,灵活性强,整个制作过程完全为纯物理过程。膜的种类很多,中空纤维膜最适用于煤矿。

制氮设备,主要来自美国的普利森和捷能及日本的宇部。从特性上来看,目前市场上的膜分离制氮装置设备可分为2种类型,一种为电加热制氮,一种为汽加热制氮。膜的特性决定了它的性能工况与温度有密切关系,性能工况一般在45~50℃为最佳。也就是说当压缩机提供的常温并经过预处理后得到的洁净压缩气体,必须经过预加热至45~50℃后再经过膜组,才能产生最佳的产气效果。对整套设备电加热制氮自动化程度比较高,不足之处在于维护繁琐、耗能高;汽加热制氮相对自动化程度要低一些,设备初期调试需要手动处理,但它的优点在于节能耗、免维护、使用寿命长。不足之处在于结构稍复杂一些。从防爆要求上也可分2类,一类是采用纯电器隔爆控制箱控制制氮设备的运行,另一类是采用电器和气控组合的隔爆控制箱控制制氮设备的运行。采用纯电器隔爆控制箱控制设备运行时结构配套比较复杂,既需要安装有各种电器的隔爆控制箱,还需要再隔爆控制箱外另配相应的隔爆流量计、电磁阀。况且目前没有太合适的隔爆流量计、电磁阀相匹配,给使用造成诸多不便。采用电器和气控组合的隔爆控制箱控制制氮设备的运行,就弥补了这些弊端。首先,可以把流量计、电磁阀和其它电器控制元件组合,安装在隔爆控制箱内,用带压气体经过隔爆控制箱来控制流量计、电磁阀及其它电器元件的工作,避免了采用纯电器隔爆控制箱控制制氮设备时带来的弊端。

3)结构原理

膜分离制氮装置结构上由空气压缩机供气系统、空气预处理系统、膜分离系统及控制系统四部分组成。空气压缩机供气系统由符合井下防爆要求的可移动式螺杆压缩机组成,它可以为预处理系统提供1个均压无脉冲的空气源,且压力大小可以调整。空气预处理系统由多级过滤器和螺旋板换热器组成,其功能在于利用多级不同性能的过滤器迅速过滤压缩气体,除掉压缩空气中的油分和水分及杂质,并通过螺旋板换热器迅速将洁净的气体预热至目标温度。膜分离系统这是整套装置的核心,膜的组成设中空纤维,所以对气体的品质要求比较高,因此空气的过滤效果、预热温度的目标值直接影响膜的产气效果和寿命。控制系统由气动阀类、流量计、电子元件防爆箱等组成,它主要是控制整套设备的正常运行。这4部分系统分体组装在矿用平板车上,前3部分系统之间以高压胶管相连,构成一整套膜分离制氮装置。

提供以大气压空气源,经过空气预处理系统的多级过滤、预热后提供1个洁净压力气源,这洁净的压力气源经过膜组件的物理过程产生标准的成品气。成品气的产生及不合格废弃的排空均有自动控制。

4)应用

膜分离制氮与变压吸附制氮在煤矿的防灭火工作中应用极其广泛,两者在使用方式上各有侧重点。膜分离制氮装置产气量在100~1200m3/h范围内的设备一般偏重在井下使用,这有它的设计、制造前提、结构特点所决定,而且使用操作简单、维护保养量少和运输方面都非常方便。在井下使用膜分离制氮装置的优点在于近距离控制综采综放工作面的各种隐患,发现问题可以迅速作出反应,其氮气输出压力高,可以节省大量的输送管线,不足之处在于产生一定的环境噪音。膜分离制氮装置在东三省各大矿务局应用非常广泛,它对综采综放工作面的防灭火起着很重要的作用。尤其以阜新矿务局的使用及效果最为突出,从早期的1995年开始使用产气量300m3/h,到现在使用产气量 l000m3/h 膜分离制氮装置,前后有20多台设备在阜新矿务局的各矿井服役使用。膜分离制氮装置也有部分使用在地面矿井,例如:淮南新集矿务局、沈阳矿务局目前都有矿井在地面使用膜分离制氮装置。

2.2 变压吸附技术PSA

变压吸附(PSA)技术是一种低能耗的气体分离技术。变压吸附制氮技术工艺所要求的压力一般在0.1~2.5MPa,允许压力变化范围较宽,变压吸附(PSA)装置可获得高纯度的产品气;且工艺流程简单,无需复杂的预处理系统,一步或两步可实现多种气体的分离,它可处理各种组成复杂的气源,对水、硫化物、氨、烃类等杂质有较强的承受能力;变压吸附(PSA)装置的运行由计算机自动控制,装置自动化程度高,操作方便,装置启动后短时间内即可投人正常运行,输出合格产品。

现在在工业系统中普遍采用的制氮技术之一,PSA变压吸附空分制氮 (简称P.S.A制氮)是一种先进的气体分离技术,以优质进口碳分子筛(CMS)为吸附剂,采用常温下变压吸附原理(PSA)分离空气制取高纯度的氮气。

氧、氮两种气体分子在分子筛表面上的扩散速率不同,直径较小的气体分子(O2)扩散速率较快,较多的进入碳分子筛微孔,直径较大的气体分子(N2)扩散速率较慢,进入碳分子筛微孔较少。利用碳分子筛对氮和氧的这种选择吸附性差异,导致短时间内氧在吸附相富集,氮在气体相富集,如此氧氮分离,在PSA条件下得到气相富集物氮气。 碳分子筛对氧和氮在不同压力下某一时间内吸附量的变化差异曲线:

一段时间后,分子筛对氧的吸附达到平衡,根据碳分子筛在不同压力下对吸附气体的吸附量不同的特性,降低压力使碳分子筛解除对氧的吸附,这一过程为再生。根据再生压力的不同,可分为真空再生和常压再生。常压再生利于分子筛的彻底再生,易于获得高纯度气体。变压吸附制氮机(简称PSA制氮机)是按变压吸附技术设计、制造的氮气发生设备。通常使用两吸附塔并联,由全自动控制系统按特定可编程序严格控制时序,交替进行加压吸附和解压再生,完成氮氧分离,获得所需高纯度的氮气。

变压吸附制氮以其启动快-低能耗、操作简单、负荷运转调整范围大等特点,已经得到广泛应用。在不需要高纯氮的场合,如LNG、化学品运输船等领域使用越来越多。随着变压吸附制氮越来越多的使用,需要对变压吸附制氮的稳定性连续性提出了一些要求,稳定性问题由下面两方面组成:

*产量和纯度的稳定性

使用分子筛的质量占据主要地位。分子筛是变压吸附的核心,分子筛性能优略和使用寿命的长短对产量和纯度的稳定性影响是相当直接的。

阀门频繁切换,密封圈的使用寿命等对产量和纯度的稳定性也有影响。不管是国产阀门或者中外合资的阀门都存在一个稳定性的问题,。即便是原装进口的阀门在这样频繁切换使用的环境里也有一个稳定性的问题。

装备设计水平,比如吸附塔的结构设计,也是影响分子筛的使用效果,影响产量和纯度的稳定性影响至关重要的一个因素。

吸附塔是变压吸附制氮机的关键部件,在吸附塔的结构设计中,保证高效和长寿是两大目标。

*装置运行的稳定性

装置运行的稳定性对供货商来说是靠程控系统和装备质量来保证的,对用户来说则是靠正确的操作和维护保养来决定的。

程控系统都采用PLC控制,国内这方面程控软硬件做的已经很成功,应用也非常普及广泛,这方面已经没有太多的问题。

“消噪”处理的好坏对稳定性也有影响。有效的“消噪”处理,可以减轻设备和管道的振动,有助于提高装置运行的稳定性。噪音要低于国家标准。

采用吸附塔数量的多少实际上也是一个工艺装备水平衡量的标志,采用两塔流程。两塔流程工艺简单,操作方便,设备数量少,投资低,长期运行成本也低,当然是一种首选的流程方案。

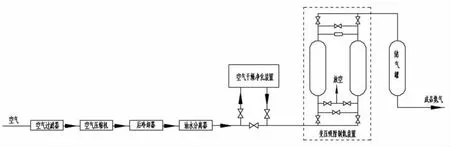

1)工艺流程简介

空气经空气过滤器清除灰尘和机械杂质后进入空气压缩机,压缩至所需压力,经严格的除油、除水、除尘净化处理,输出洁净的压缩空气,目的是确保吸附塔内的分子筛的使用寿命。装有碳分子的吸附塔共有两个,一个塔工作时,另一个塔在减压脱附。洁净空气进入工作吸附塔,经过分子筛时氧、二氧化碳和水被其吸附,流至出口阀的气体便是氮气及微量的氢和氧。另一塔(脱附塔)使已吸附的的氧气、二氧化碳和水从分子筛的微孔脱离排至大气中,这样两塔轮流进行,完成氮氧分离连续输出氮气,见图二。变压吸附制取的氮气纯度为95%~99.9%,如果需要更高纯度的氮气需增加氮气净化设备。变压吸附制氮机输出的95%~99.9%氮气进入氮气净化设备,同时通过一流量计添加适量的氢气,在净化设备的除氧塔中氢和氮气中的微量氧进行催化反应,已除去氧然后经水冷凝器冷却,汽水分离器除水,再通过干燥器深度干燥(两个吸附干燥塔交替使用,一个吸附干燥除水,另一个加热脱附排水),得到高纯氮气,此时的氮气纯度可达99.9995%,见图三。目前国内变压吸附制氮最大的生产能力为3000m3n/h.

图2 变压吸附氮的工艺流程简图

图3 氮气净化工艺流程简图

3.0 制氮技术分析

3.1 两种技术比较

变压吸附制氮PSA的可以大规模的,对周围环境要求交低,气量可以很大,纯度可以很高,变压吸附制氮流程简单,设备数量少,主要设备仅有空压机、空气干燥器、吸附制氮机和储气罐等,和膜制氮技术膜制氮,快速,但是纯度只能在95%,气量受限制,相对于PSA的更容易坏.从装置规模上比较,由大到小,可按变压吸附、膜法制氮选择。也就是说,变压吸附针对中型、膜法针对小型。从氮气纯度上也是变压吸附其次是膜法,其他方面的比较如下:

1)流程比较

从以上的论述中我们可以发现:变压吸附制氮流程简单,设备数量少,主要设备仅有空压机、空气干燥器、吸附制氮机和储气罐等,膜制氮基本也包括以上设备。

2)设备费用的比较

根据石油化工装置的用氮气情况,下表列出了制取纯度为99.9%、压力为0.7MPa氮气的设备费比较:

氮气产量(m3n/h)深冷制氮(万元)变压吸附制氮(万元)100 90 45 300 160 125 600 240 250 1000 400 420 1500 710 610 2000 820 760 3000 960 1100

3)维修费用的比较

变压吸附制氮本身较简单,运转机械数量少,近视常温下操作,维修保养工作量少,费用低。

3.2 两种技术设计时需要考虑的问题

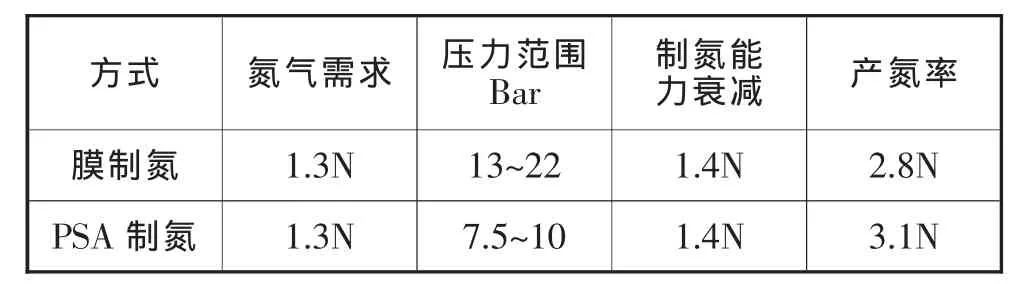

两种技术一般由空气压缩系统、空气净化系统、制氮系统组成,工艺流程进行设计时要考虑如下几方面的问题:

1.空气压缩系统:

宜选用双螺杆无油或微油变频空压机,离心式空压机虽然其压缩能力大,但离心机厂家对离心机用于FPSO上都采用谨慎的态度,在海洋环境下还没有应用过,主要担心的是FPSO的震动和摇摆问题,根据市场调研现在最大的双螺杆空压机的压缩气量为8842M3/h,压力8.6Bar,根据制氮方式选用空压机的技术数据选型如下:以外输量N为基础则

方式 氮气需求 压力范围Bar制氮能力衰减产氮率膜制氮 1.3N 13~22 1.4N 2.8N PSA制氮 1.3N 7.5~10 1.4N 3.1N

即如果外数量为3000M3/h,选用PSA制氮则需要空压机的排量为9300 M3/h左右,选用膜制氮为8300 M3/h左右的排量,以此类推。

2.空气净化系统:

海上宜采用微热吸附式干燥机来满足装置的需要,以保护制氮装置的主要分子筛和膜。它是利用活性氧化铝或钠分子筛具有吸附水份并能再生的特性来除湿的设备。它根据气源要求可分为无热再生吸干机,微热再生吸干机和组合式吸干机,它可提供露点温度-30℃~-70℃的超干燥气源,主要适用于冷干机不能达到的低露点场合。微热再生压缩空气吸附式干燥机是利用变压吸附、加热再生的原理,使压缩空气交替流经两吸附筒,即当一个筒体在工作压力状态下吸附水份,另一个筒体则由再生气管道将空气干燥且加热后继续工作。

主要特点:

1)可按要求任意设定工作周期

2)再生气可精确控制

3)控制系统可靠,抗干扰能力强,使用寿命长,采用SSR无触点继电器,可实现精确控温

4)耗气量小,加热效率高、能耗低

5)可按要求增加露点监测控制系统

6)多重安全保护装置及多循环微加热装置强化脱附再生,效果好。

3.制氮系统:

宜采用膜制氮方式,主要优点是运动部件少、体积小、制氮快速。缺点成本太高。

4.0 结论

综上所述“大容量制氮装置在FPSO惰气系统上的应用研究”的成果取代现有的FPSO惰气系统,可以降低油田的操作成本,节省柴油的使用量,避免因为油田的天然气的减少和不确定因素而影响惰气天然气模式的使用带来的柴油消耗而增加油田的操作成本,提高FPSO能源利用效率,保证FPSO用能安全的基础上打造节能降耗和环保型FPSO,对于FPSO产业节能有着重大意义。使用新技术新产品可以提升科技创新企业的品牌,彻底解决能源消耗的问题,降低操作人员的工作强度,改变FPSO惰气系统制气的方式,打造节能环保的FPSO产业。