高导热金刚石/铜复合热沉的研究

2012-12-04张荣博陈学康王兰喜王晓毅

张荣博,陈学康,王兰喜,王晓毅

(兰州空间技术物理研究所,甘肃兰州730000)

1 引言

散热历来是功率电子器件(尤其是功率半导体器件)的核心问题之一。例如GaN LED作为最有潜力的照明与显示发光元件,成为照明领域最受瞩目的新技术。由于LED有源区面积很小,一般为1 mm2量级,对于大功率LED,耗散功率密度高达1 KW/cm2,与白炽灯丝大致相当[1]。功率MOS管和GaN激光器功率密度也在大致相同的数值。因此,散热已成为功率半导体在更高功率下运用的关键限制因素。

对功率半导体器件而言,提高散热能力能带来巨大的效益。在功率不变的前提下,大幅度延长器件的使用寿命,提高器件的可靠性;在同等的可靠性指标下,可以大幅度提高器件的使用功率。

作为功率半导体器件的散热材料,由于电路设计上的需要,往往需要同时满足两个条件:尽可能高的热导率和高的绝缘性能。两个指标对大多数材料不可同时具有。如表1[2]所列,金属热导率较高,但不绝缘;而绝缘的陶瓷热导率偏低,加工较困难。目前应用成熟的导热性能最佳的绝缘材料为BeO,室温下热导率223 W/K·m,电阻率﹥1014Ω·cm。但相比较而言,由于金刚石具有更出色的性能,如能把人工合成的金刚石用于功率半导体器件的散热,将显著提高器件的导热性能。

2008年,俄罗斯Ekimov E.A.等人报道了高温高压下烧结制备金刚石/铜复合材料的方法[3]。复合材料基体是金刚石,铜以黏接剂的形式附着,铜体积分数仅为5% ~7%,导热率最高可达900 W/m·K,金刚石在高温高压下形成的连续骨架结构对复合材料的热导率至关重要。这种复合材料的结构为后面相关科研工作者提供了努力的方向,但烧结时压力需8 GPa,温度高达1 900~2 100 K。对设备要求甚高,难以工业化生产。此外,直接压制的复合材料不绝缘(因为有铜存在),在应用中需解决绝缘问题。因此,进一步探讨这种材料的导热性能与微结构之间的关系、降低热压烧结压力和温度、使材料同时具有高导热和绝缘的性能很有意义。

表1 常见散热材料的热导率与电阻率

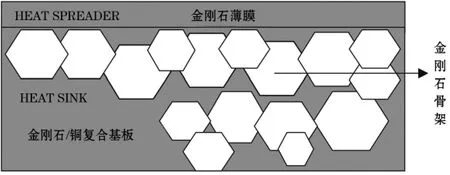

采用高压高温烧结的方法把金刚石粉和铜粉制成复合材料基板,再用微波化学气相沉积法(MWCVD)沉积金刚石薄膜(见图1)。金刚石颗粒(80~120 μm)在6 GPa、1 200℃的条件下发生一定程度的键合,形成了一个金刚石骨架。铜的存在填补了骨架中的空隙,进一步提高了有效导热面积。其后沉积的CVD金刚石膜和热压烧结的基板间有良好的热匹配性和牢固的结合。结果表明,样品的热导率达到了580 W/m·K,具有良好的绝缘性能,与Ekimov的方法相比降低了烧结反应的温度和压强,提高了工艺的可行性,希望成为一种批量生产的工业技术。

图1 金刚石/铜复合热沉示意图

2 实验

采用高温高压法烧结工艺(6 GPa,1 200℃)制备金刚石/铜复合基底。原料为金刚石粉和铜粉。目前静态法和动态法制备金刚石粉的技术成熟,可以大量生产,价格低廉。为本方法提供了可用的原材料。金刚石粉和铜粉按比例混合均匀后,将装有混合粉末的合成模具置于压机腔体中升压到6 GPa,在1 200℃下烧结3 min。

金刚石薄膜的沉积采用微波CVD法,以甲烷和氢气作为反应气体,气体的总流量控制在500 sccm,调节混合气体中甲烷和氢气的流量控制反应气体中的碳源浓度。实验中甲烷的浓度为1%,沉积气压为9 000 Pa,微波功率为2 000 W,沉积时间为6.5 h,基片温度为850℃。

3 结果与讨论

图2是金刚石颗粒尺寸为80~120 μm、金刚石体积百分含量为80%的样品表面SEM照片。图2(a)中可见材料表面金刚石颗粒排列紧密,材料致密度高,裂纹、缝隙与孔洞很少。图2(b)中,金刚石晶面可观察到有滑移产生,部分大金刚石颗粒呈现穿晶断裂,碎裂成小金刚石,这是因为金刚石破碎前承受过很大的压力。图2(c)所示在界面处,金刚石之间有直接接触。可见金刚石在高压下被机械镶嵌在一起,有较好的热接触。这种金刚石-金刚石之间的热接触,有可能有一定程度的化学键合。这是因为在超高压条件下,大量的原子之间接近到足以发生化学作用的程度,而高温的条件进一步促进了化学键合的形成。这种接触即使不是真正意义上的化学键,但相互接触的晶格具有相同的力学参数,晶格振动耦合良好,因而可以预期界面热阻比较小。在这种情况下,相互结合的金刚石颗粒之间形成了一个有一定空隙的金刚石骨架。但如果仅有金刚石,实验表明这个骨架很易松散。这表明晶粒之间的键合在我们的实验条件下(6 GPa,1 200℃)还不够强。

图2 金刚石/铜复合基底表面SEM照片

少量铜的存在看来对维持一个金刚石骨架的稳定存在有重要的作用。由于烧结温度高于铜的熔点,烧结过程中熔化的铜在压力下挤入金刚石骨架的缝隙,连接成网络,形成图2(d)所示的“铜骨架”。一个可以预期的现象是,铜骨架与金刚石骨架是互相嵌套在一起的。可以设想,铜骨架的存在使金刚石骨架得以稳定存在,并且金刚石晶粒之间即使没有充分的化学键合,仍然可以相互紧密接触并良好导热。实验结果表明,铜含量过少时热压烧结的样品容易掉渣,热导率也要低。适量的铜存在时,整个烧结体非常致密,有高的机械强度,观察不到掉渣并且即使用金刚石磨具也很难打磨抛光。

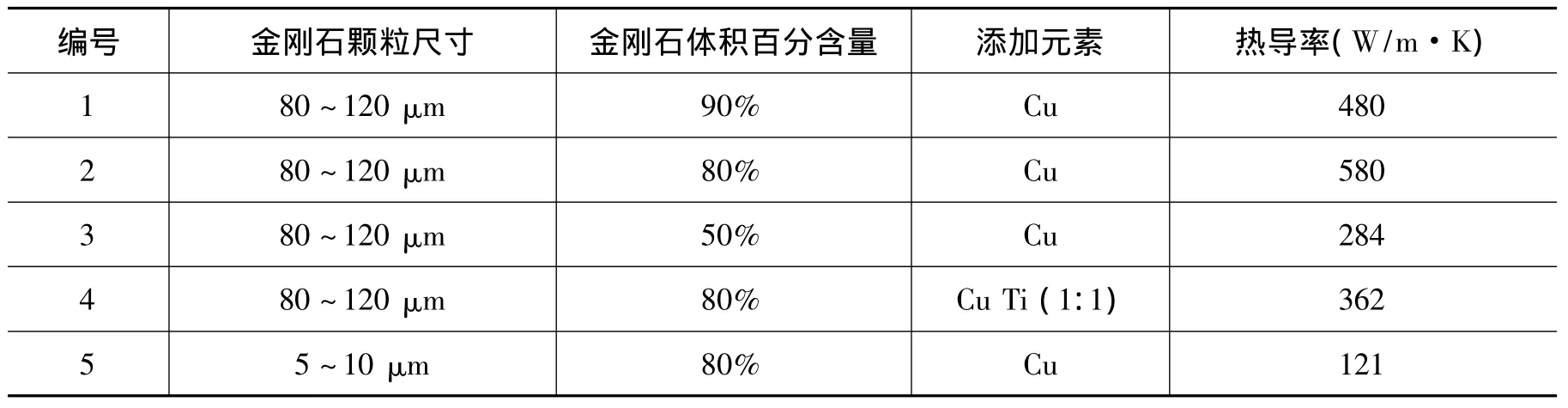

采用激光脉冲法测量了5组不同组分的样品在相同的热压条件下(6 GPa,1 200℃)的热导率(表2)。结果表明:金刚石颗粒尺寸80~120 μm,金刚石与Cu体积百分比分别为80%和20%时,热导率最高为580 W/m·K;金刚石体积百分比为90%时,热导率为480 W/m·K,均高于Cu的热导率(396 W/m·K)。金刚石含量较低(50%)、金刚石颗粒尺寸较小(5~10 μm)的样品热导率均低于Cu的热导率。在金刚石颗粒尺寸和体积百分含量相同的情况下,添加第三相元素Ti,样品的热导率降低。

表2 各组样品的热导率实验值

Ekimov E A[3]、Flaquer J[4]、张毓隽[5]等人的工作详细研究了金刚石的颗粒尺寸、体积百分含量和形状对金刚石/铜复合材料热导率的影响。通过理论模型进一步探讨热导率与微结构之间的关系。

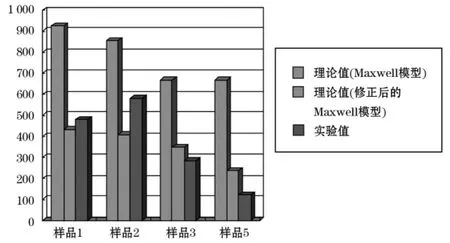

采用Maxwell模型计算各组样品热导率的理论值,与实验测量的热导率相比较(如图3)。Maxwell模型是经典的复合材料介质传输理论[6],根据Maxwell模型两相复合体系热导率可表示为:

式中 复合材料热导率Kc可表示为基体热导率Km、增强体热导率Kd以及增强体积百分含量f的函数关系。取人造金刚石的热导率Km=1000 W/m·K,铜的热导率Kd=398 W/m·K,代入(4)式计算得到前三组样品热导率的理论值分别为K1=927 W/m·K,K2=857 W/m·K,K3=667 W/m·K。可以看出实验值与理论值差距很大,尤其是K6在理论上应与K3相等,而实验值K6与理论值差距在半个数量级。主要因为Maxwell模型是假设基体与增强体界面热阻为零,实际上金刚石与铜之间有很大的界面热阻。

考虑界面热阻因素,修正Maxwell模型[7],复合材料的热导率可表示为:

定义α=RBd·Km/a,RBd=△T/Q为界面热阻,a为颗粒半径。假设金刚石/铜界面未有任何改善,其界面热阻为25×10-9m2K/W,在金刚石颗粒尺寸为100 μm时,由(5)式计算前三组样品的热导率理论值分别为433 W/m·K、407 W/m·K、348 W/m·K;在金刚石颗粒尺寸为10 μm时,第5组样品的热导率理论值为236 W/m·K。修正后的Maxwell模型计算结果较接近实验值,但还存在一些偏差。由于样品在烧结后都有不同程度的裂纹、缝隙与孔洞,作为声子散射源影响热传导,实际的热导率必然比修正后的理论值还要低,然而样品1、2的热导率均高于修正后的理论值。说明材料内部的界面热阻在高温高压下有所减小。Maxwell模型的两相复合体系不适用于解释复杂的微观状态。

图3 金刚石/铜复合热沉热导率的理论值与实验值对比

用有效导热通道模型[8]来解释上述结果。从微观尺度来说,导热是晶格波传递能量的过程。如果晶界处化学键越强,格波传输时振动能量的损失就越小,导热过程越迅速。在金刚石/铜复合材料中,由于金刚石与铜互不浸润,即使高温下也互不相溶,几乎没有任何化学反应,因此二者之间只有很弱的作用,结合能强度很小(0.4~40 kJ/mol)。格波(晶格振动)行进到金刚石与铜的界面时由于阻抗严重失配发生反射,产生很大的热阻,如图4(a)所示。

目前降低界面热阻的研究主要通过添加第三相元素,在界面形成碳化物过渡层,以期增强C-Cu界面的化学键强度来降低界面热阻,如图4(b)所示。由于无机非金属与金属的导热机制不同(前者是声子导热,后者是自由电子导热),在非金属-金属的界面处,非金属的声子与金属的电子失配。电子在界面散射并发射从界面转移至非金属内的声子,仅有那些在金属切断频率范围内态声子密度与非金属相匹配的声子能穿过界面并与非金属的声子相匹配,而其它声子则发生散射或折射[9]。因此,在理论上Cu和碳化物过渡层之间的热传导效率不可能很高,而工艺上也很难实现理想的过渡层。

图4 金刚石/铜复合基底导热通道模型

更为理想的导热通道是如图4(c)所示的连续金刚石骨架结构,在界面处金刚石与金刚石直接化学键结合,有效传热通道主要依靠金刚石颗粒之间进行,铜填充金刚石之间的缝隙。与金刚石-铜-金刚石、金刚石-碳化物-铜的导热通道相比,金刚石骨架中的金刚石-金刚石界面有更强的相互作用(332 kJ/mol),晶格振动耦合更好,热阻更小。

综合Maxwell模型和有效导热通道模型,在研究中,样品1、2的热导率实验值在忽略界面热阻和完全考虑界面热阻的理论值之间,可以认为在高温高压下,金刚石颗粒尺寸80~120 μm,金刚石体积百分含量大于80%时,金刚石/铜复合基底中形成了部分金刚石骨架。当金刚石体积含量降低至50%时,材料中难以形成金刚石骨架,没有有效的导热通道,因此热导率较低。当金刚石颗粒尺寸过小(5-10 μm)时,金刚石颗粒比表面积增大,使得材料中界面增多,界面越多,声子散射面积就越多,导热性越差。

4 结论

(1)利用高温高压烧结工艺可以制备热导率较高的金刚石/铜复合材料,研究结果表明,当金刚石颗粒尺寸为80~120 μm、金刚石体积百分含量为80%时,复合热沉热导率高达580 W/m·K,并具有良好的绝缘性。

(2)高导热的金刚石/铜复合热沉的热导率高于考虑界面热阻的理论值,材料在高温高压下形成了部分金刚石骨架作为有效导热通道。

[1]杨广华,李玉兰,王彩凤,等.基于LED照明灯具的散热片设计与分析[J].电子与封装,2010,1.

[2]蒋长顺.3D-MCM金刚石热沉热分析及热应力分析[D].成都:电子科技大学,2006.

[3]Ekimov E A,Suetin N V,Popvich A F,et al.Thermal conductivity of diamond composites sintered under high pressure[J].Diamond & Related Materials,2008,17:838 ~843.

[4]Flaquer J,R1os A ,Martin—Meizoso A,et al.Effect of diamond shapes and associated thermal boundary resistance on thermal conductivity of diamond-based composites[J].Computational Materials Science,2007,41:156 ~163.

[5]张毓隽,童震松,沈卓深.SPS方法制备铜/金刚石复合材料[J].北京科技大学学报,2009,31(8):1019~1024.

[6]Maxwell J C.A Treatise on Electricity and Magnetism[M].3rd ed.,Oxford University Press,1904.

[7]Benvensite Y.Thermal conductivity of composites materials,J.App1.Phys.,1987(61):2840 ~2843.

[8]夏扬,宋月清,林晨光,等.界面对热沉用金刚石-Cu复合材料热导率的影响[J].人工晶体学报.2009,38(1):170~174.

[9]Battabya1 M.Beffort 0,Kleiner S,et al.Heat transport across the metal—diamond interface[J],Diamond& Related