圆柱直齿轮孔分流成形分析

2012-12-03龚冬梅

邱 静,汤 峰,龚冬梅,许 锋

(1.安徽交通职业技术学院 汽车与机械工程系,安徽 合肥230051;2.皖西学院 机械与电子工程学院,安徽 六安237012)

1 引言

随着工业化的快速发展,圆柱直齿轮的市场需求越来越大,在我国,大部分圆柱直齿轮是采用传统的切削加工方法得到的,生产成本高,劳动强度大,生产效率低,齿轮强度低是普遍存在的问题[1]。齿轮制造技术的落后,也为先进齿轮加工技术的发展提供了机遇,圆柱直齿轮的塑性成形技术可以显著提高齿轮的内部性能和表面质量,提高材料的利用率,提高劳动效率,降低能源消耗,同时因为齿形处没有进行切削加工,金属纤维流线完整,承载能力得到了较大的增强。然而,圆柱直齿轮在塑性成形时,由于其齿形形状复杂,金属变形量大,导致成形载荷过大,模具寿命较低,影响了齿轮零件塑性成形工艺的产业化推广[2-5]。

本文基于金属塑形成形有限元数值模拟技术,运用金属成形工艺理论,对圆柱直齿轮的孔分流成形工艺过程进行仿真,以期寻找到一种用较低成形载荷成形出高质量圆柱直齿轮的先进塑性成形方法。

2 数值分析模型建立

本文所研究的圆柱直齿轮参数如表1,数值分析中模具材料定义为刚性体;坯料与模具的摩擦方式为剪切摩擦,摩擦因子选为0.12[4];坯料采用 Deform默认的四面体网格进行划分;为了提高计算效率,同时考虑齿轮的对称性,取坯料的1/4作为研究对象;为保证坯料能置入凹模齿腔,同时能较为快速的成形齿形,将坯料外径选为略小于凹模齿腔齿根圆尺寸,计算后的坯料尺寸如表2所示。设置模具移动速度为10mm/s。建立如图1所示数值分析模型。

表1 齿轮参数表

表2 坯料尺寸表

图1 数值分析模型

3 数值模拟结果分析

应变场、应力场能够综合反映金属成形时的塑性流动规律,因此,研究相关参数对圆柱直齿轮塑性成形具有一定的理论参考[2]。

3.1 等效应力分析

图2所示为圆柱直齿轮塑性成形三个阶段等效应力分布图。可以观察到在第30增量步,也即坯料刚开始发生变形时,对应凹模齿腔齿形处应力较大。坯料中间部位应力较小,说明变形集中在齿形处,齿形处的材料主要为坯料中间部分的材料径向流动得到。到第80增量步时,齿形大部分已成形出来,在齿根处,应力达到最大值,这是因为此处为坯料内部材料流入齿腔所受剪切应力最大的位置;同时,分流孔孔径进一步缩小,存在自由流动面,也起到了降载的作用。在成形终了阶段,可以看出应力分布比较均匀,基本介于615~673MPa之间,此时分流孔完全闭合,应力最大处位于齿形顶部与模壁先接触的地方。在图2(c)中也可以看出采用该成形工艺成形出的圆柱直齿轮成形质量较高,齿形充填饱满,没有缺陷。

3.2 等效应变分析

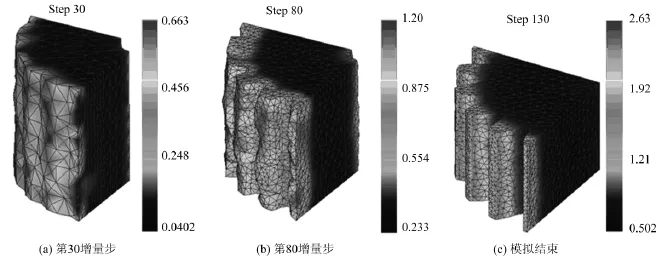

图3所示等效应变分布图。在第30增量步,应变主要集中在齿形部位;随着凸模的下行,坯料被压入齿形型腔,上下端面和模具工作面直接接触,存在约束,而齿形中部材料与凹模齿腔还未接触,影响齿形上下两端的充填,导致出现“中鼓”形。到第80增量步,齿形中间部位已积聚大量金属,上下端角隅处还未充满,齿根处应变值最大。在成形终了阶段,可以看到应变最大值出现在上下端角隅处,此处是最难充填的部位,也是整个齿轮最后充填的部位。其分布规律与等效应力分布规律一致。

3.3 成形载荷分析

图4为圆柱直齿轮孔分流成形过程-载荷曲线。可以看出,在凸模下行0~10mm之间,载荷曲线平缓上升,最大载荷1 000KN,在凸模下行的最后2 mm行程中,载荷急剧上升,最大载荷达到2 200KN。这是因为在开始成形阶段材料存在自由流动面;而当大部分齿形都已得到充填,齿轮中心分流孔也已闭合时,只留下齿形局部角隅没有充填,此处是整个齿形最后充填区域,自由流动面少,要将此处充满,必将克服较大的三向静水压力,因此,在最后阶段,载荷出现激增现象。

图2 等效应力分布图

图3 等效应变分布图

图4 行程-载荷曲线

4 结论

通过对圆柱直齿轮孔分流成形过程的模拟分析,可以得到如下结论:

(1)随着凸模的下行,齿形部位逐渐得到充填,中心分流孔逐渐闭合,齿形齿根处出现较大的应力和应变值。

(2)在齿形充填最后阶段,成形载荷激增,齿形角隅处是最后充填的部位,也是最难成形的部位。

(3)最后的数值模拟结果显示,齿形部位充填饱满,没有缺陷产生。

(4)此数值分析结果也为实际生产提供一定的理论参考。

[1]王明辉.直齿圆柱齿轮精密塑性成形工艺及关键设备研究[D].长春:吉林大学(博士学位论文),2010.

[2]龚冬梅,陈科.圆柱直齿轮精密塑性成形数值模拟研究[J].浙江科技学院学报,2009,21(3):200-201,230.

[3]许锋,薛克敏,李萍,等.基于均衡思想高凸台圆柱直齿轮冷锻成形[J].锻压技术,2009,34(5):12-15.

[4]孟冠军,屈新怀,丁必荣,等.基于预锻成形腔的直齿圆柱齿轮冷挤压数值模拟分析[J].工程图学学报,2009,(2):86-90.

[5]王岗超,许锋,李琦,等.直齿圆柱齿轮冷精锻工艺对比分析及数值模拟[J].金属加工,2009,(3):40-42.