一种电控喷油器动态时间参数测试方法

2012-12-03张振东孙跃东

郭 辉 张振东 程 强 孙跃东

1.上海理工大学,上海,200093 2.上海工程技术大学,上海,201620

0 引言

汽车发动机转速的提高要求电控喷油器的一个喷油周期在几毫秒之内,并在这段时间内喷射出精确计量的燃油,以满足发动机对空燃比的精确控制需要,达到日益严格的排放法规及降低燃油消耗的要求。故电控喷油器需具有较高的动态响应性能,即开启过程和关闭过程的时间要尽可能短[1-2]。

在喷油器的设计开发、制造及与发动机匹配过程中,需要对喷油器的各种性能进行测量,如静态流量特性、动态流量特性、线性度、静态最低开启电压、动态最低开启电压,以及喷油器的开启和关闭的响应时间等参数。国内已经研制出多套各具特色的测试系统或装置[3-5],可供喷油器的性能试验、出厂测试使用,但这些装置几乎不能直接测量喷油器的动态时间参数,即开启和关闭的响应时间。因此,急需一种简单的测试方法,以设计检测喷油器的动态时间参数的测试系统。

1 动态时间参数测试方法

1.1 结构与原理

某一型号电控喷油器的结构如图1所示,该结构主要由喷管主体、喷管进口、球阀、衔铁、阀座、弹簧、铁芯、线圈、导磁体、喷孔网、防积碳板等组成。喷油器本质上是一种电磁阀,球阀和阀座上的圆锥面相配合起到阀门的作用,在电磁力、弹簧力、衔铁-阀芯组件的重力以及内部燃油压力的共同作用下,打开或关闭燃油通路,完成将精确计量的燃油在规定时刻喷射到进气门处。

图1 喷射器结构图

1.2 数值模型

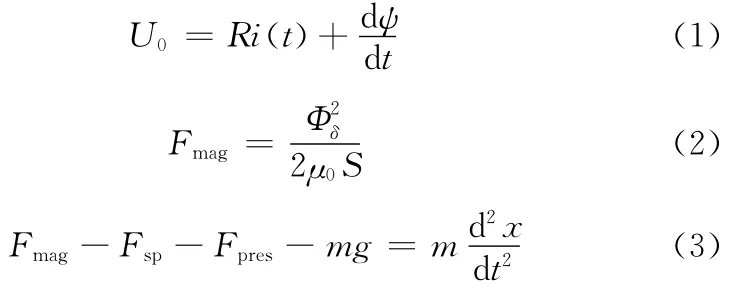

电控喷油器的等效电路、等效磁路如图2所示,其中的球阀受力如图3所示。根据电路平衡方程、麦克斯韦尔磁路方程、达朗贝尔运动方程(忽略喷油器内部流体对衔铁、铁心等的作用力),可以导出下列描述电控喷油器动态过程的解析方程[6-7]:

式中,U0、R、i、ψ分别为等效电路中线圈电压、线圈电阻、线圈电流、磁链;Φδ、μ0、S分别为等效磁路中磁通(工作气隙为δ时)、真空磁导率、气隙截面积;Fmag、Fsp、Fpre、m、x分别为电磁力、弹簧力、燃油压力、运动件质量、衔铁—球阀的位移;R为线圈电阻,与线圈匝数N、线径、导线的电阻率有关。

图2 等效磁路和等效电路

图3 球阀受力示意图

1.3 测试机理

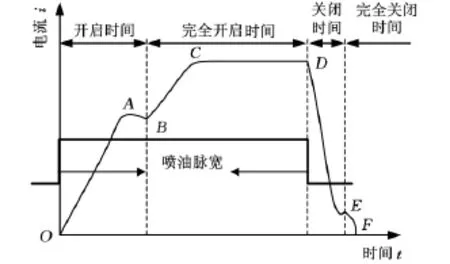

喷射器动态工作过程可分为电磁线圈加控制电压开始到球阀达到最大行程时的开启过程、球阀持续保持开启的全开过程以及控制电压断开到球阀完全回落的关闭过程。对于本质上为一电磁阀的喷油器来讲,其动态响应特性主要指衔铁-阀芯组件的位移随时间变化的特性。但由于衔铁位移难以直接测量,而电磁线圈的电流响应比较容易测取,并且线圈电流变化可间接反映电磁铁的动态响应特性[8],因此,电控喷油器的动态响应时间可通过测量其线圈工作电流的动态响应特性曲线来获取。喷油器的电流变化曲线如图4所示。

图4 电控喷油器工作过程中电流变化曲线

在O点线圈收到电压控制信号之后,线圈内磁通量逐渐增大,由于工作气隙磁阻的变化,使得线圈的电感增大,导致按指数规律增加的电流稍有下降,当达到完全开启位置球阀停止移动时,电流降低到一较低值B点,随后电流又以新的时间常数按指数规律增长,直至达到稳态值,喷油器完全开启。因此,只要检测出电流变化曲线上特性点B出现的时刻,就得到了喷油器开启终了时刻[9],此时刻与发出驱动脉冲发出时刻的时间差,即球阀开启响应时间td1。

在D点,控制电压降为0,由于电感的存在,线圈两端会产生感应电动势并很快衰减。在球阀落座过程中,由于气隙磁阻的变化,使得磁路中的磁通减小。根据法拉第电磁感应定律,势必在电磁线圈中产生感应电动势,使电磁线圈两端迅速下降的电动势复又增加,在球阀落座终了时刻达到最大值(图4中E点)。此后由于气隙不再改变,该电动势又很快衰减,使得电流逐渐减小至0。这样分别检测到D、E两点的时刻,其差便是关闭响应时间td2。

2 测试系统设计

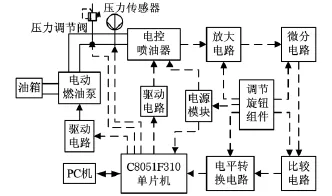

喷油器开启、关闭动态响应时间的测试系统框图如图5所示,单片机发出的控制信号经驱动电路控制电控喷油器工作,线圈电流由一精密微小阻值的电阻转换为电压信号,经信号放大电路、微分电路、电压比较电路及电平转换电路处理后进入单片机,记录下喷射器动态工作过程中的O、B、D及E点(图4)的时刻,经RS232传送到PC机以便对数据进行处理。电源模块对单片机及喷油器供电,调节旋钮组件包含多个调节旋钮,可分别调节各运算放大器的增益,保证B、E两点容易被单片机捕获。同时,该系统也可以完成对喷油器的电压及喷射压力的调节,用以测量不同电压、不同压力下喷油器的动态响应时间。运行于PC机的上位机不仅可以记录、保存所采集到的喷油器动态响应时间,还具有丰富的绘图功能,将不同工况下的结果以图形的形式表示出来。同时,如果给该系统配以精密电子天平,还可以完成诸如静态流量特性、动态流量特性、线性度、静态最低开启电压、动态最低开启电压等参数的测量。

3 结果及误差分析

3.1 测试结果

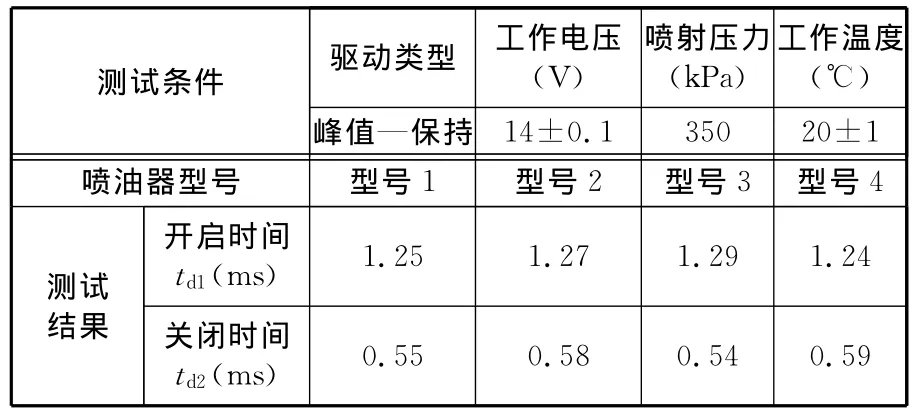

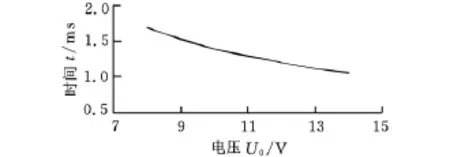

采用图5所示的测试系统对几种类型的电控喷油器开启及关闭动态响应时间进行实际测试,测试条件及结果如表1所示。由于在电控喷油器标定及与发动机匹配的过程中,需考虑供电电压变化对喷油器喷油量的影响,因此要对喷油脉宽进行实时补偿,以达到对喷油量的精确控制。本文对型号1喷油器在供电电压改变的情况下,对其开启响应时间进行测试,结果如图6所示。

图5 开启与关闭动态响应时间检测系统框图

表1 测试条件及结果列表

图6 开启响应时间随供电电压的变化曲线

3.2 误差分析

就整个测试系统而言,影响测量精度的因素有:①测量系统的引入引起的td1、td2的变化;②运算放大器的瞬态效应;③定时器的定时精度;④软件处理过程中产生的误差。

在喷油器开启动态响应时间检测电路中,为了把线圈的电流信号转变成电压信号,在线圈电路中串入了精密小阻值电阻,该电阻的引入将使td1略有增加。在本系统中,选定该电阻的阻值为10mΩ,由此产生的误差不超过5μs;运算放大器响应产生的时间延迟正常情况下不会大于5μs;C8051F310单片机16位定时器T0的分辨率为1μs[10];处理软件造成的误差可通过软件进行补偿,使其不超过单片机的一个机器周期即0.25μs。因此,可能造成的最大误差δtd1=11.25μs,δtd2=6.25μs。

对于型号1喷油器而言,td1和td2的测试误差分别为0.90%和1.14%。可见,该测试方法具有足够高的测量精度,满足电控喷油器开发、出厂测试试验以及与发动机匹配标定试验等需要。

4 结束语

本文在给出电控喷油器的结构组成、动态工作过程的基础上,提出了一种基于喷油器线圈电流变化规律的电控喷油器动态特性时间参数的测试方法。根据所设计的测试系统对多款喷油器实测结果表明,该方法简单、便捷,测量精度高,可满足喷油器设计、制造加工过程中的检测要求。该测试系统还可测量供电电压改变时开启响应时间的变化,以用于在电控喷油器标定及与发动机匹配过程中,需考虑供电电压变化对喷油器喷油量的影响,对喷油脉宽进行实时补偿,以达到对喷油量的精确控制。

[1]Hideyuki W,Shinya I,Takahiro N,et al.Development of Compact and High performance Fuel Injector Using Electromagnetic Field Simulation[J].SAE Paper,2005-32-0019.

[2]Stephan Schmidt,Martin Joyce,Jonathan Wall,et al.Investigations on Low Pressure Gasoline Direct Injection for a Standard GDI Combustion System[J].SAE Paper,2010-32-0094.

[3]肖琼,颜伏武,邹华,等.电控喷油器流量特性试验台的开发与试验分析[J].中国机械工程,2005,16(16):1419-1422.

[4]张付军,孙业保,黄英,等.电控喷油器流量特性的试验研究[J].汽车工程,1994,16(2):80-86.

[5]岳晓峰,梁亮,韩立强.电控喷油器流量性能检测试验装置[J].农业机械学报,2007,38(6):46-48.

[6]尹丛勃,张振东,刘志远,等.电控喷油器流量特性试验台的设计与试验[J].农机化研究,2007(12):194-196.

[7]张振东,刘坚,周萍.电控喷油器开启过程影响因素分析[J].农业机械学报,2003,34(6):14-17.

[8]马忠杰,钱耀义,于秀敏.电控喷油器喷射过程的计算模型[J].内燃机学报,1997,15(2):231-236.

[9]郭辉,张振东,孙跃东,等.电控汽油喷射器参数优化及性能测试研究[J].中国机械工程,2010,21(18):2264-2267.

[10]潘琢金,施国君.C8051FXXX高速SOC单片机原理及应用[M].北京:北京航空航天大学出版社,2002.