铜排连续挤压力能的工程法计算

2012-12-03代娜娜

于 孟 代娜娜 钟 毅

昆明理工大学,昆明,650093

0 引言

铜排是一种常见的铜型材,广泛地应用在变压器、大型电动机和发电机绕组、高低压电器以及开关触头等电气设备上[1]。采用连续挤压技术生产铜排不需加热坯料,一定规格的上引铜杆在挤压轮摩擦力的作用下进入挤压轮与挤压靴槽封块构成的挤压腔。挤压腔内的金属进入挤压模腔后受到成形模具的阻力逐渐充满宽展模腔,然后流出成形模具,得到一定规格的产品。

连续挤压铜排的过程虽然很复杂,但其变形特点仍然有规律可循。樊志新等[2]采用有限体积法分析了扩展变形过程与各物理场之间的关系。文献[3-4]采用数值模拟分别研究了轮槽形状、压下量等对连续挤压铜排过程的影响。有限元法可以得到金属的流动情况及挤压力能,但不能得到包含各影响因素的挤压力能的解析解。因而,要得到不同规格铜排的挤压力能,需要重新进行模拟。文献[5]采用上限法对连续挤压铜排的力能进行了计算,得到了一定条件下连续挤压铜排的上限解。由于推导过程中采用了三角形速度场,导致金属变形区的划分简单,不能适用于宽展模具轮廓较为复杂的情况。工程法计算过程中,截取单元体进行静力平衡分析,而后与近似塑性条件进行联立求解得到变形力的解析表达式,适用于模具轮廓形状较为复杂的变形过程的计算。连续挤压铜排力能的计算不仅可以为模具设计提供参考,而且可为合理选择连续挤压设备提供依据。

1 连续挤压铜排力能计算

1.1 假设条件

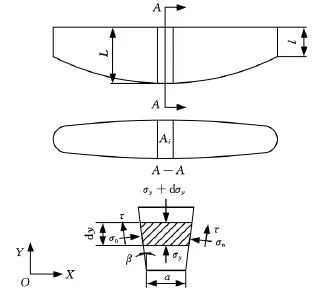

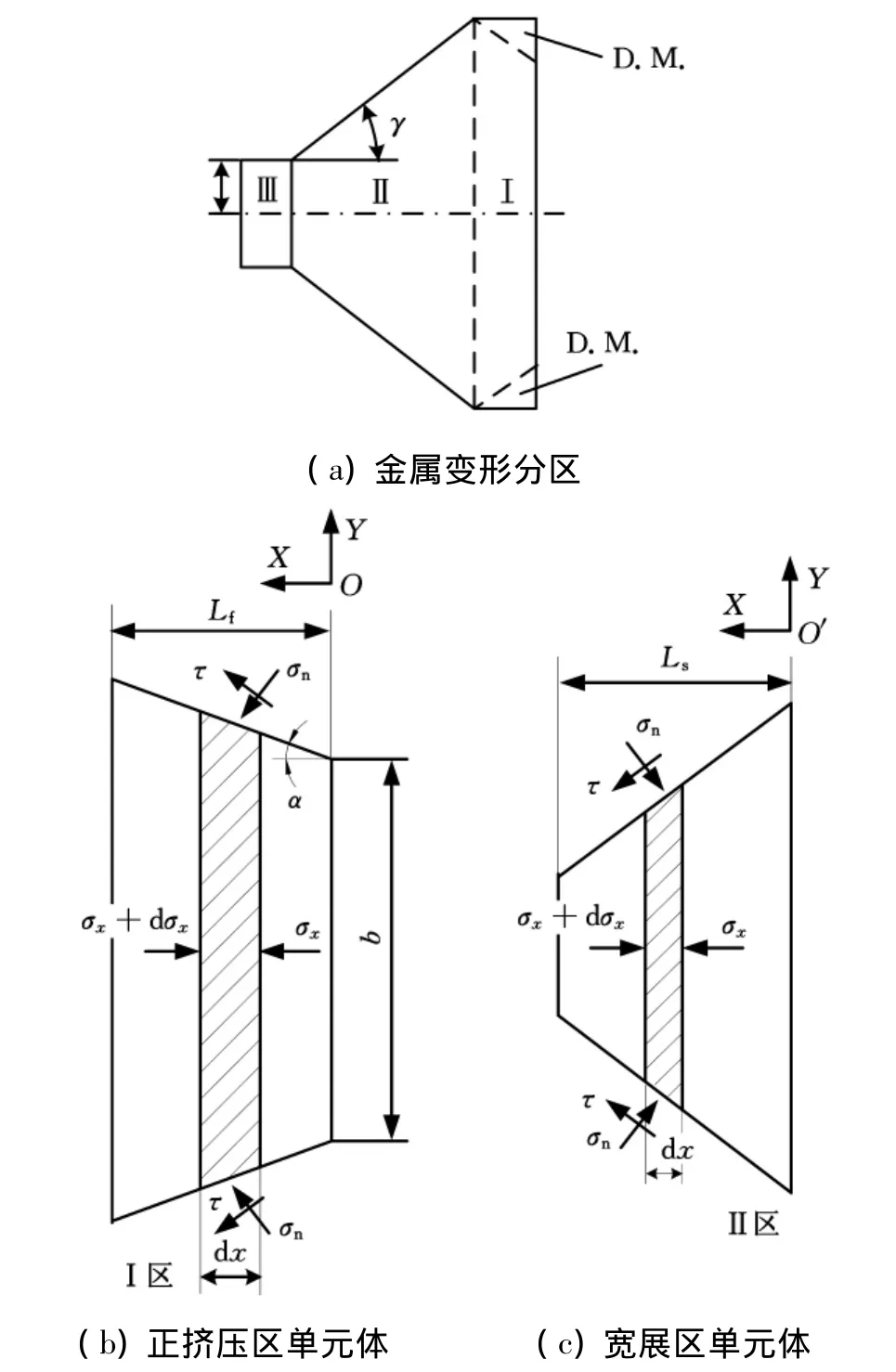

计算中采用了如下假设:①坯料为符合Mises屈服准则的铜杆;②摩擦模型采用常摩擦因子规律,即τ=mk。其中,τ为摩擦剪应力,m为摩擦因子,k为金属的屈服剪应力。在不同的变形区中,由于温度不同,k值亦不相同;③根据铜排连续挤压的主要变形特点(图1),将金属在宽展模腔及挤压模具中的变形简化为平面应变问题;④对模具的阻流面边界采用线性化处理。

图1 铜排连续挤压宽展模腔及挤压模具示意图

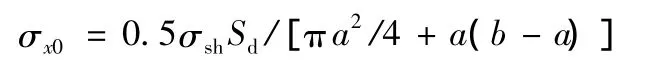

1.2 阻流面变形区入口的挤压应力

定径带处金属的受力如图2所示。根据定径带中金属的静力平衡方程得到定径带入口处的挤压应力:

式中,σsh为定径带区金属的屈服强度;Sd为定径带的表面积;a为产品的厚度;b为产品的宽度。

图2 定径带处金属受力示意图

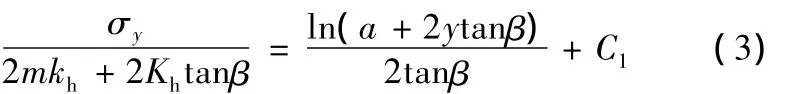

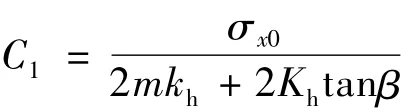

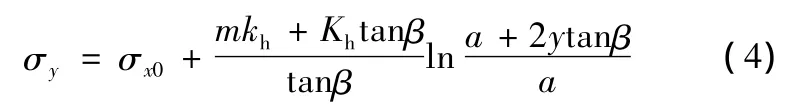

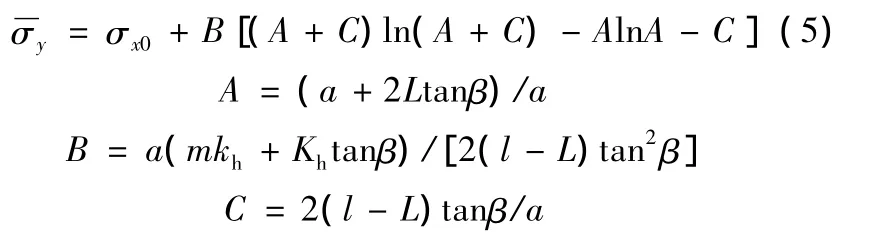

挤压模具采用了具有变化阻流高度的阻流面结构,阻流变形区金属的变形可简化为具有变化变形区长度的平面应变问题。在已知阻流区出口应力的条件下,可以得到阻流部分入口应力随坐标的变化曲线。为了简化计算,将阻流区入口处的应力平均值作为金属流出宽展模腔时应力的边界条件。对于图3所示的一个单元,据单元体静力平衡有

式中,β为阻流角度;kh为阻流区金属的屈服剪应力;y为单元体的纵坐标;σy、dσy分别为Y向正应力及其增量;σn为模具对金属的正压力。

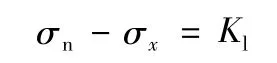

阻流区金属的近似塑性条件为

式中,Kh为阻流面部分的平面变形抗力。

将近似塑性条件(式(2))代入静力平衡方程(式(1))并积分有

图3 阻流部分金属受力示意图

由于阻流高度y沿产品宽度方向变化,因此式(4)描述了阻流区入口处挤压应力沿产品宽度方向的分布情况,将σy的平均值作为模具入口处挤压应力的边界条件,得到

式中,L、l分别为最大阻流高度和最小阻流高度。

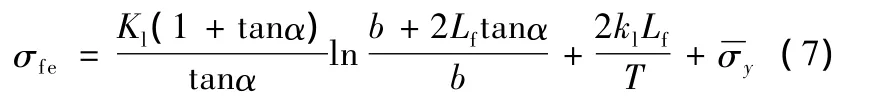

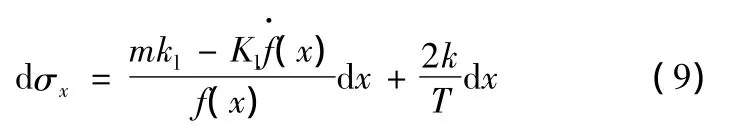

1.3 正挤压变形区(Ⅰ区)

在金属变形区中分离单元体,分析受力如图4所示,单元体平行于纸面的面积 S=(b+2xtanα)dx。单元体静力平衡方程为

式中,T为变形区的厚度;kl为模腔中金属屈服剪应力。

正挤压区的近似塑性条件为

1.4 宽展挤压变形区(Ⅱ区)

单元体静力力平衡方程为

宽展挤压区的近似塑性条件为

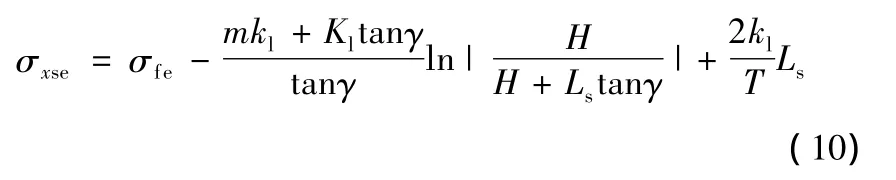

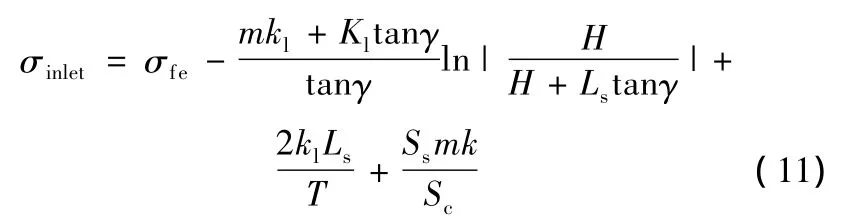

将近似塑性条件(式(8))代入宽展挤压区力平衡表达式,化简得到

图4 宽展模腔内金属变形分区及单元体受力示意图

对于直线型扩展模腔,模腔轮廓可采用f(x)=-xtanγ +H+Lstanγ描述。将f(x)= -xtanγ+H+Lstanγ代入式(9)积分并根据边界条件(x=0时,σx= σfe;x=Ls时,σx= σxse)得到

式中,σxse为宽展区入口处的挤压应力;Ls为宽展挤压区的高度;γ为宽展角;H为模腔入口宽度尺寸的一半。

1.5 模腔入口处挤压力

在模腔入口处存在一刚性区(图4中Ⅲ区)。考虑到模腔壁对坯料的摩擦力,模腔入口处的挤压力为

式中,Sc为Ⅲ区的横截面积;Ss为Ⅲ区刚性移动块的表面积;σinlet为模腔入口处的挤压应力。

2 连续挤压铜排功率计算

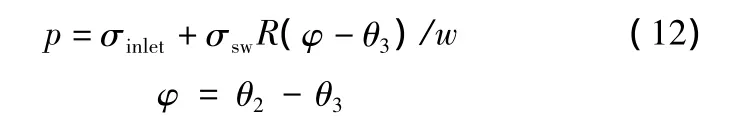

文献[6]对连续挤压时沿挤压靴方向的压力分布进行了分析,得到了挤压轮的阻力矩及驱动马达功率计算的表达式,但在推导公式时采用了早期模具入口与挤压轮周向平行的连续挤压模型。铜排连续挤压时,金属沿着挤压轮径向进入宽展模腔,以模腔入口处的挤压应力为边界条件,则文献[6]中的接触应力在挤压咬入区的剪切变形段的表达式应改写为

式中,σsw为轮槽中的金属屈服强度;R为挤压轮半径;w 为槽深;θ2、θ3的含义见文献[6]。

挤压轮槽上的切力对挤压轮产生的阻力矩为

式中,μ 为摩擦因数;l1、l2、l3及按文献[6]中的方法确定。

在连续挤压时,由于挤压轮与挤压靴之间存在间隙,因而会有溢料的出现,见图5。溢料区力平衡方程为hdσz=-2τdz,其中,h为连续挤压时的运转间隙,dσz为Z向正应力增量。对溢料区力的平衡方程积分有hσz=-2τz+C2。当z=0时,σz=p,故C2=hp,从而 σz= - 2τz/h+p,其中,p为按式(12)确定的应力。在溢料的自由端,σz=0。故溢料的单边宽度表达式为z=hp/(2τ)。因此,溢料对挤压轮产生的阻力矩为

式中,θ1为挤压轮槽初始咬合区对应的圆心角。

堵头对挤压轮产生的阻力矩为

式中,S'为堵头与金属的接触面积[7]。

总功率为

式中,ω为挤压轮的角速度。

图5 运转间隙中金属受力示意图

3 结果分析和讨论

根据上述方法对采用直线轮廓宽展模腔及变定径带长度的挤压模具生产厚度不同、宽度为204.5mm的铜排时模腔入口的挤压应力进行了计算,计算结果见图6。从图6可以看出,模腔入口处的挤压应力随着产品厚度的减小而急剧增大,其原因是随着产品厚度的减小,金属从挤压模具流出的挤压比急剧增大。当产品厚度小于一定值时,模腔入口处的挤压应力将超过模具材料在挤压温度下的屈服强度,以致不能正常生产。当摩擦因子减小时,挤压相同规格的产品所需的挤压力减小,因而所能生产产品的最小厚度也减小。图6也显示了在产品宽度一定时,挤压应力随着产品宽厚比的增大而增大,两者近似呈线性关系。

图6 挤压力随产品厚度及宽厚比的变化曲线

采用φ22mm的上引铜杆坯料,在TJ550型连续挤压机挤压204.5mm×7.5mm铜排,挤压轮转速为4.5r/min,挤压电流平均值为780A。连续挤压机主电机额定功率为450kW,额定电流为1102A,主机额定转速为8r/min,则实测连续挤压功率为179.16kW。取初始咬入区的坯料与挤压轮的摩擦因数μ为0.2,挤压宽展模腔和模具与坯料的摩擦因子m为0.4。连续挤压铜排时运转间隙设置为0.7mm,得到的连续挤压功率计算值为157.635kW,误差为12%,能够满足工程计算的需要。计算值比实际值小的原因是由于工程法属于下限法,根据下界定理可知其计算结果一般小于或等于真实值。此外,在推导过程中,对金属的实际变形进行了简化,同时采用了近似塑性变形条件。因此,导致了误差的产生。

在选择连续挤压机主电机功率时,不仅需要参考计算所得功率,还需考虑到联轴器、齿轮减速箱和主轴支承轴承的传动效率以及功率储备系数。在实际的连续挤压生产中,可能因为操作不当导致溢料的摩擦阻力矩急剧增大而产生“闷车”[8]。这也是在实际生产中计算功率小于额定功率时出现“闷车”现象的原因。

4 结论

(1)本文所推导的公式不仅适用于直线轮廓宽展模腔连续挤压铜排力能的计算,改变模腔轮廓的描述函数后,还可用于曲线轮廓宽展模腔连续挤压铜排的力能计算。

(2)随着产品厚度的减小,挤压应力急剧增大。当产品厚度小于一定值时,挤压应力超过模具材料的屈服强度而导致不能正常生产。摩擦力的减小有助于生产更薄的产品。对于一定宽度的产品,挤压应力与产品宽厚比呈近似线性关系。

(3)所推导的公式计算误差为12%,可为连续挤压铜排设备选择提供参考。

[1]牛玉英,陈莉,宋宝韫.铜扁线连续挤压成形过程的数值模拟[J].有色金属,2006,58(2):29-33.

[2]樊志新,曹雪,宋宝韫.基于有限体积法的铜母线连续挤压扩展成形的数值模拟[J].塑性工程学报,2008,15(4):136-141.

[3]赵颖,运新兵,宋宝韫.轮槽形状对铜母线连续挤压影响的有限元分析[J].锻压技术,2008,33(2):138-142.

[4]刘元文,曹雪,宋宝韫.铜连续挤压的有限体积法数值模拟[J].锻压技术,2007,32(6):149-152.

[5]刘元文,曹雪,宋宝韫,等.铜母线连续挤压扩展型腔的上限分析[C]//第十届全国塑性工程学术年会.南昌,2007:167-172.

[6]钟毅.连续挤压技术及其应用[M].北京:冶金工业出版社,2004.

[7]张新宇,宋宝韫,李明典,等.连续挤压塑变区速度场分析及功率计算[J].中国机械工程,1999,10(1):60-63.

[8]张新宇.连续挤压包覆机传动功率计算[J].塑性工程学报,1998,5(3):40-44.