单槽脉冲电沉积制备铜/镍纳米多层膜及其性能

2012-11-30朱宏喜顾超任凤章

朱宏喜,顾超,任凤章,

(1.河南科技大学材料科学与工程学院,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

单槽脉冲电沉积制备铜/镍纳米多层膜及其性能

朱宏喜1,2,顾超1,任凤章1,2,*

(1.河南科技大学材料科学与工程学院,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

用单槽脉冲电沉积法在含 CuSO4、NiSO4和Na3C6H5O7的镀液中制备了不同调制波长的Cu/Ni纳米多层膜,对其进行了截面形貌观察及显微硬度测量。结果表明,制备的多层膜平整,层间界清晰。其显微硬度在调制波长为100 nm时出现峰值。当调制波长大于100 nm时,多层膜显微硬度的变化符合Hall–Petch关系;当调制波长小于100 nm时,显微硬度开始下降。X射线衍射表明,膜层中存在压应力,Ni层形成了强(100)织构。

铜;镍;纳米多层膜;脉冲电沉积;单槽;显微硬度;应力

1 前言

自从Blum采用双槽法制备出金属多层膜以来,金属多层膜成为材料学和物理学工作者研究的热门课题[1-2]。金属多层膜厚度小于100 nm时表现出的“尺寸量子效应”,使其具有特殊的光学、电磁学、力学、电催化、耐蚀、耐磨等性能,还会产生巨弹性模量以及特殊的电子运动现象[3-6],纳米多层膜的巨磁电阻效应也是近年来研究的热点[7]。Cu/Ni多层膜具有良好的电磁性能,在磁性存储材料研究方面有重要应用价值。另外,Cu/Ni多层膜的晶格错配数为2.7%,膜层间容易形成共格生长[8],在应力研究、力学性能研究等方面也得到广泛应用。

金属多层膜的制备方法有物理方法和化学方法,其中电化学方法具有设备简单,易于操作,成本低,沉积速度快,容易实现大规模生产,可以在大面积和形状复杂的基体上获得良好的外延层等优点[9]。另外,金属电沉积发生在低温条件下,避免了层间热扩散,各层厚度能在较宽的范围内控制。根据沉积设备不同,电化学方法制备金属多层膜可分为单槽电沉积法和双槽电沉积法[10];根据沉积供电方式不同,又可分为恒电流法和恒电位法两种,恒流法电极电位易受环境因素影响而波动,造成镀层不均匀,而恒电位法可避免上述问题。目前对Cu/Ni多层膜的研究主要集中于其巨磁阻效应[7],硬度与调制波长之间的关系[11-12],而对其织构以及残余应力的研究较少。本文采用脉冲恒电位单槽法制备Cu/Ni金属多层膜,研究了薄膜的制备工艺过程以及制备的金属多层膜的组织结构和显微硬度,分析了多层膜显微硬度与调制波长的关系,并通过X射线衍射分析了薄膜的织构及残余应力。

2 实验

2. 1 基片及其预处理

选用20 mm × 20 mm × 1 mm的纯铜作基片,在电沉积前对其进行以下预处理:打磨─机械抛光─无水乙醇清洗─蒸馏水洗─15%(质量分数)的盐酸活化15 ~ 20 s─蒸馏水洗。

2. 2 Cu/Ni多层膜制备

2. 2. 1 电沉积Cu/Ni多层膜设备

单槽法制备 Cu/Ni金属多层膜在上海辰华CHI660C电化学工作站上进行,采用经典的三电极体系,参比电极选用饱和甘汞电极,辅助电极选用石墨电极,工作电极为纯铜基片,电解槽选用体积为 2 L的烧杯,实验中在烧杯下方放置磁力搅拌器使溶液成分均匀并防止阴极表面气泡堆积。

2. 2. 2 电沉积Cu/Ni多层膜镀液组成

制备Cu/Ni金属多层膜镀液成分为:CuSO4·5H2O 1 g/L,NiSO4·6H2O 185 g/L,Na3C6H5O7·2H2O 75 g/L。在电沉积过程中,Cu2+的还原电位正于 Ni2+,为防止Cu2+和Ni2+共沉积,可通过减小溶液中 Cu2+浓度来减少Ni镀层中Cu的含量。由于溶液中Cu2+浓度很低,沉积过程的消耗将造成较大的Cu2+相对浓度变化,导致阴极电流效率下降,因此实验中应注意及时补充CuSO4·5H2O。Na3C6H5O7·2H2O具有减缓溶液pH增大的作用。

2. 2. 3 电沉积Cu/Ni多层膜工艺参数测定及选择

2. 2. 3. 1 Cu、Ni沉积电位的选择

通过测定镀液的阴极极化曲线来确定Cu和Ni的沉积电位。图1为Cu、Ni的阴极极化曲线,扫描速率为5 mV/s。从阴极极化曲线可以看出,在电位从−0.3 V负移至−0.9 V的过程中,电流基本保持恒定,此时对应Cu的析出阶段,当电位为−0.9 V时,电流开始显著增大,此时Ni开始析出,并随着沉积电位的负移,Ni的沉积速率逐渐增大。由于镀液中同时含有 Ni2+和Cu2+,在电位较负时,两种离子将同时析出。为了尽可能降低Ni层中的Cu含量,又保持较高的电流效率,选择Cu的沉积电位为−0.5 V,Ni的沉积电位为−1.1 V。

图1 室温下含Cu和Ni镀液的阴极极化曲线Figure 1 Cathodic polarization curve for the plating bath containing Cu and Ni at room temperature

2. 2. 3. 2 沉积过程稳定性的测定

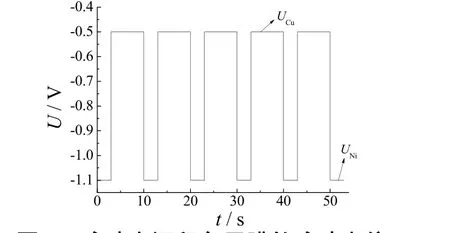

选用脉冲电位模式进行电镀,电位波形如图2所示,图中脉冲宽度即为每个周期中 Cu、Ni单层的沉积时间,沉积时间需根据调制波长和沉积速率确定并通过计算机控制。多层膜的质量取决于沉积过程电流的稳定性,实验测试了每个脉冲周期中沉积电位所对应的电流变化情况,得到的I-t曲线如图3所示。

图2 脉冲电沉积多层膜的脉冲电位Figure 2 Potential pulse for electrodeposition of multilayers

图3 Cu/Ni多层膜制备过程中I-t曲线图Figure 3 I-t curve during preparation of Cu/Ni multilayers

从图3中可以看出,每个沉积周期中,Cu的电流为0.004 A,Ni的电流为0.05 A,并且在各沉积周期中电流保持平稳一致,说明每个周期通过电极的电量基本相同,沉积过程稳定,从而保证多层膜各层厚度均匀,这对提高多层膜质量十分有利。

2. 2. 3. 3 Cu、Ni沉积速率的测定

制备Cu/Ni金属多层膜之前,首先要计算Cu在Ni上以及Ni在Cu上的沉积速率,计算过程见图4。

图4 Cu/Ni多层膜沉积速率计算示意图Figure 4 Schematic calculation diagram of Cu/Ni multilayers deposition rate

由于实验选用纯铜基片,为了测定Cu在Ni膜上的沉积速率,首先在基片上镀Ni 10 min作为过渡层,测量此时基片厚度d0,再将基片放入电解槽中镀Cu 1 h后取出,测量厚度d1,Cu在Ni膜上的沉积速率vCu= (d1− d0)/t,再继续镀Ni 1 h后取出,测量厚度d2,Ni在Cu膜上的沉积速率vNi= (d2− d1)/t,重复试验3次,测得Cu在Ni上的沉积速率vCu= 0.87 nm/s,Ni在Cu上的沉积速率vNi= 2.10 nm/s。根据选定的调制波长λ及沉积速率vCu、vNi,可以确定Cu单层和Ni单层的沉积时间tCu= λ/(2vCu)、tNi= λ/(2vNi),由此设定电位脉冲宽度(如表1所示),利用电化学工作站即可得到符合调制波长的多层膜试样。

表1 不同调制波长的Cu、Ni单层沉积时间Table 1 Time for deposition of single Cu and Ni layers at different modulation wavelengths

2. 3 性能测试

采用上海恒企精密机械厂生产的MH-3型显微硬度计测量多层膜试样的显微硬度,载荷为50 g,保载时间5 s,为了消除基片对多层膜试样硬度的影响,压痕深度应小于膜层总厚的 1/10,本实验制备的多层膜总厚度不小于 36 μm。采用日本电子公司产JSM-5610LV型扫描电子显微镜观察多层膜的截面显微组织形貌,腐蚀液为浓HNO3,腐蚀时间30 s。采用德国布鲁克公司产D8X射线衍射仪对多层膜表面进行XRD测试。

3 结果与讨论

3. 1 多层膜截面组织观察

图5给出了单槽法制备的Cu/Ni金属多层膜截面组织结构,图中明显观察到黑白交替分布的Cu单层和Ni单层。Cu单层腐蚀较深,呈黑色,Ni单层腐蚀较轻。根据表1中的沉积时间,其调制波长应为300 nm。由于Ni的沉积速率存在测量误差,Ni沉积速率的计算值比实际值小。图5表明,Cu单层实际厚度约为150 nm,Ni单层实际厚度约为300 nm。

图5 Cu/Ni多层膜横截面形貌Figure 5 Cross-sectional morphology of Cu/Ni multilayers

单槽法制备Cu/Ni多层膜过程中,若镀液离子浓度比例不当,会造成Cu和Ni同时析出,共同沉积,难以制备出元素交替分布的多层膜。从图5可以看出,在对镀液离子浓度比进行控制后,得到的Cu膜与Ni膜层间界清晰,周期结构明显。与双槽法相比,单槽法制备的多层膜更加平整,在双槽法制备多层膜的过程中,基片反复在两个电解槽中移动,期间会频繁接触空气,膜层易氧化从而造成微观上的凹凸不平,单槽法制备多层膜过程避免了与大气接触,因此膜层质量较双槽法有所提高[13]。

3. 2 多层膜显微硬度

图6给出了不同调制波长的Cu/Ni多层膜的显微硬度。从图6可以看出:调制波长大于100 nm时,显微硬度的变化符合Hall–Petch关系式,即显微硬度与λ−1/2成正比关系,并且随着调制波长的减小,显微硬度增大;调制波长为100 nm时,硬度达到最大值,为421 HV;当调制波长继续减小时,多层膜的显微硬度又开始呈现降低趋势。

图6 不同调制波长Cu/Ni多层膜的显微硬度Figure 6 Microhardness of Cu/Ni multilayers with different modulation wavelengths

根据位错塞积原理的Hall–Petch关系式,当多层膜的调制波长大于临界值时,多层膜中存在大量晶界、位错以及晶格畸变,使得多层膜的硬度得到提高[14],并且调制波长越小,层间作用越明显,此时多层膜的硬度会随调制波长的减小而增大。当调制波长小于临界值时,位错完全消失,硬化效应将不存在,变形以晶界滑移为主,开始出现软化现象。通过计算 Cu/Ni多层膜得知,在λ = 166 nm时硬度达到峰值[15],本实验结果中,实际峰值处调制波长小于理论值,可能是因为Ni单层沉积过程中Cu的微量共沉积,以及Ni沉积速率的测量存在误差,造成Cu单层和Ni单层厚度比并非1∶1,从而影响了多层膜的硬度。可见,在相同的调制波长条件下,各层厚度比也会明显影响多层膜的力学性能。

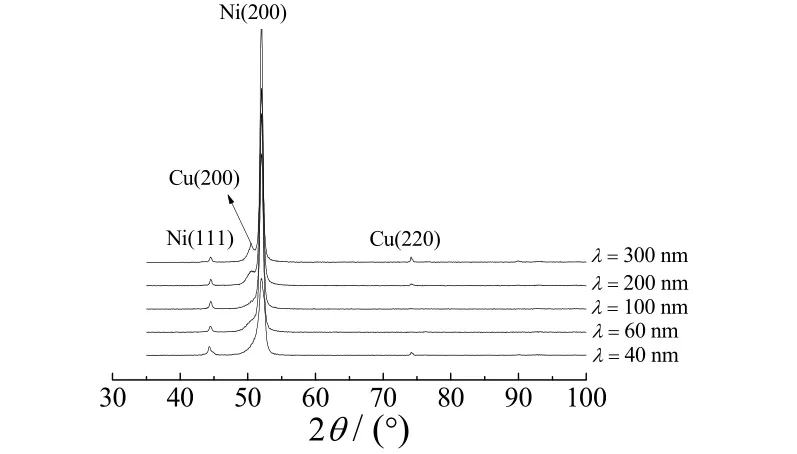

3. 3 多层膜X射线衍射分析

图7给出了不同调制波长Cu/Ni多层膜的XRD谱图。从图7可以看出,在Cu/Ni多层膜的衍射峰中,Ni(200)晶面的衍射峰强度远远高于其他峰的强度,这说明Ni层形成了强(100)织构,而且调制波长越大,强度越高,这说明每层沉积时间越长,越容易形成(100)织构,Cu层中没有形成明显织构。

图7 不同调制波长的Cu/Ni多层膜XRD谱图Figure 7 XRD patterns of Cu/Ni multilayers with different modulation wavelengths

多层膜试样应变量很小,可以用工程应变代替真应变来近似计算应变量,根据胡克定律及布拉格定律:σ = E · ε = E · (Δd/d) = −Ecotθ · Δθ,在计算应力时,θ越大,误差越小,因此尽量选取较大的θ值计算应力。根据以上原则并结合衍射峰强度的明显程度,计算了不同调制波长的多层膜应力。Cu/Ni多层膜中,Ni选取(200)晶面衍射峰,Cu选取(220)晶面衍射峰。Cu、Ni的弹性模量(E)分别为128 GPa和204 GPa[16]。

表2给出了不同调制波长的Cu/Ni多层膜应力值。由于Cu在60 nm和100 nm的XRD图谱中未出现明显衍射峰,因此没有对应的应力值。

表2 不同调制波长的Cu/Ni多层膜的残余应力Table 2 Residual stress of Cu/Ni multilayers with different modulation wavelengths

从表2可以看出,薄膜中的应力均为压应力,在Cu/Ni多层膜中,Ni单层的应力较大,Cu单层的应力较小,两者随着调制波长增加的变化不明显。单槽法沉积Ni单层时,由于存在共沉积现象,Ni层中含有较多的Cu杂质,因此应力较大。总体而言,金属的弹性模量越大,多层膜对应层的应力就越大,相关问题有待于进一步深入研究。

综上所述,采用单槽法制备的Cu/Ni多层膜层间界均匀、清晰,与双槽法相比,膜层平整度有明显提高,并且单槽法制备金属多层膜可以实现计算机控制,控制精度好,工作效率高。在待沉积金属电位差较大时,可以考虑选用单槽法制备金属多层膜。

4 结论

(1) 用双脉冲恒电位单槽法制备出了膜层平整,层间界清晰,具有良好周期结构的金属多层膜。

(2) 多层膜的显微硬度在调制波长 100 nm处出现了峰值;调制波长大于100 nm时,显微硬度的变化符合Hall–Petch关系式,调制波长小于100 nm时,随着调制波长的减小,多层膜的显微硬度呈现降低趋势。

(3) 在 Cu/Ni多层膜中,Ni层形成了强(100)织构,Cu层没有形成明显织构。

(4) Cu/Ni多层膜中的应力为压应力。

[1] 张英杰, 苏玉华, 范云鹰. 电沉积金属多层膜的研究现状[J]. 材料保护, 2007, 40 (8): 53-58.

[2] 姚素薇, 桂枫, 张卫国, 等. 电沉积纳米金属多层膜研究[J]. 天津大学学报, 2001, 34 (2): 261-264.

[3] 吴海霞, 姚素薇. 纳米金属多层膜的巨磁电阻效应[J]. 电镀与涂饰, 2004, 23 (3): 26-29.

[4] MCKEOWN J, MISRA A, KUNG H, et al. Microstructures and strength of nanoscale Cu–Ag multilayers [J]. Scripta Materialia, 2002, 46 (8): 593-598.

[5] 介星迪, 龙晋明, 裴和中, 等. 电化学沉积纳米金属多层膜简述[J]. 材料保护, 2010, 43 (4): 26-28, 74.

[6] ZHU X Y, LIU X J, ZENG F, et al. Microstructure and nanoindentation hardness of Ag/Fe multilayers [J]. Transactions of Nonferrous Metals Society of China, 2010, 20 (1): 110-114.

[7] RAJASEKARAN N, MOHAN S. Preparation, corrosion and structural properties of Cu–Ni multilayers from sulphate/citrate bath [J]. Corrosion Science, 2009, 51 (9): 2139-2143.

[8] ZHU X Y, LIU X J, ZONG R L, et al. Microstructure and mechanical properties of nanoscale Cu/Ni multilayers [J]. Materials Science and Engineering A, 2010, 527 (4/5): 1243-1248.

[9] 闫宇星, 张英杰, 范云鹰, 等. 电沉积技术在纳米多层膜制备中的应用[J]. 电镀与环保, 2008, 28 (5): 1-4.

[10] 刘凤岭, 刘佑厚. 电沉积组分调制合金的技术进展及工艺设计[J]. 电镀与精饰, 2001, 23 (1): 14-17.

[11] 程东, 严志军, 严立, 等. Cu/Ni多层膜的调制波长与力学性能的关系[J].大连海事大学学报, 2007, 33 (3): 122-124.

[12] 李武会, 任凤章, 苏娟华, 等. 电沉积Cu/Ni多层膜硬度与调制波长关系的研究[J]. 河南科技大学学报(自然科学版), 2008, 29 (3): 1-4.

[13] 顾超, 朱宏喜, 任凤章, 等. 双槽电沉积法制备 Cu/Ag纳米多层膜制备及研究[J]. 表面技术, 2011, 40 (4): 4-7.

[14] 石雷, 刘维民. Cu/Ni–P多层膜的制备及其摩擦学性能研究[J]. 摩擦学学报, 2004, 24 (5): 398-400.

[15] 任凤章, 陈洁, 赵士阳, 等. Ag/Cu和Cu/Ni纳米金属多层膜强度软化的理论分析[J]. 材料热处理学报, 2010, 31 (12): 143-147.

[16] MARTIENSSEN W, WARLIMONT H. Springer Handbook of Condensed Matter and Materials Data [M]. Berlin: Springer Berlin Heidelberg, 2005: 66-280.

Preparation of nanoscale copper/nickel multilayered coating by pulsed electrodeposition in a single bath and its properties //

ZHU Hong-xi, GU Chao, REN Feng-zhang*

Cu/Ni nanoscale multilayers were prepared by pulsed electrodeposition in a single bath containing CuSO4, NiSO4, and Na3C6H5O7. The cross-sectional morphology and microhardness of the multilayers were studied. The results showed that the nanoscale multilayers prepared are leveled and have clear lamellar structure. The microhardness reaches the maximum at a modulation wavelength of ca.100 nm, and corresponds to Hall–Petch relationship when the modulation wavelength is greater than 100 nm, but tends to reduces at a wavelength of less than 100 nm. The X-ray diffraction result showed that there exists a compressive stress in the nanoscale multilayers and a strong (100) texture formation in Ni layers.

copper; nickel; nanoscale multilayer; pulsed electrodeposition; single bath; microhardness; stress

School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471003, China

TQ153.12; 153.14

A

1004 – 227X (2012) 10 – 0007 – 04

2012–01–09

2012–04–16

国家自然科学基金(50771042);河南省科技创新人才计划(104100510005);河南省高校科技创新人才支持计划(2009HASTIT023);河南省基础与前沿技术研究计划(092300410064);河南科技大学博士科研启动基金(09001233);河南省高校科技创新团队支持计划(2012IRTSTHN008)。

朱宏喜(1976–),男,吉林松原人,博士,讲师,主要从事材料的织构和应力研究。

任凤章,博士,教授,(E-mail) renfz@mail.haust.edu.cn。

[ 编辑:吴杰 ]