基于遗传模拟退火算法的注塑机增力机构优化研究

2012-11-29李铁军朱成实鄢利群宁建荣

李铁军,朱成实,鄢利群,李 新,宁建荣

(沈阳化工大学机械工程学院,辽宁沈阳110142)

基于遗传模拟退火算法的注塑机增力机构优化研究

李铁军,朱成实,鄢利群,李 新,宁建荣

(沈阳化工大学机械工程学院,辽宁沈阳110142)

对注塑机五铰链斜排双曲肘增力机构进行了运动和力学特性分析,采用遗传模拟退火算法对该增力机构进行了优化设计,以机构行程比较大、力的放大倍数较大和机构总长较小为目标函数建立了优化数学模型,该优化设计属于多目标函数优化问题,通过对增力机构实例优化计算与传统设计方法进行了比较,结果表明行程比增加5.97%,力的放大倍数增加14.10%,机构总长减小5.25%。

遗传模拟退火算法;优化设计;行程比;增力机构;注塑机

0 前言

五铰链斜排双曲肘增力机构主要特点是机构刚性大,适合于高速注塑所需的高载荷;运动性能较好,符合注塑工艺的要求;合模速度快,有利于缩短成型周期,提高生产效率;借助机构的自锁特性锁紧模具,满足了其安全、可靠和节能等方面的要求。因此目前该机构是国内外注塑机广为采用的结构形式,结构如图1所示。但该结构同时也存在着设计变量繁多,设计计算复杂,设计周期长等问题。因此,以往对增力机构的设计多沿用经验或类比设计[1],而这样设计的参数不可能是最佳组合,使其优越性能得不到充分发挥。

解决这种大型复杂优化设计问题,传统优化方法具有极大的局限性,优化成功率低。遗传算法是一种模拟生命进化机制的探索和优化方法,与传统优化方法相比有其独特优点[3-6]:它以决策变量的编码作为运算对象而不是对决策变量本身进行处理;直接以目标函数值作为搜索信息,不需要梯度以及其他辅助条件,从而不受函数多峰、不连续、不可微等特性的影响,在群体中具有高适应度值的个体具有较高的在后续代中繁殖和生存;并行地搜索整个种群,而不是进行单点搜索;采用概率转移策略,而不是确定性地从整个解空间进行求解,可以避免常规优化算法中陷入局部最优解现象。上述基本遗传算法虽然可以从理论上证明能从概率的意义以随机的方式寻求到最优解,但是实践中发现容易出现早熟现象、局部寻优能力差,然而,模拟退火算法却具有很强的局部搜索能力,结合两者的优点,在遗传算法的搜索过程中融入模拟退火算法思想,使最终的算法既具有强大的全局寻优能力,又具有强大的局部寻优能力,从而提高遗传算法的运行效率和求解质量,这就是遗传模拟退火算法的基本思想。通过选择、交叉和变异三种遗传操作并结合模拟退火算法不断进化求优,从而找到问题的最优解。

本文在分析了五铰链斜排双曲肘增力机构的运动及力学特性的基础上,用遗传模拟退火算法对合模力为1000kN的增力机构进行了优化设计。注塑机五铰链斜排双曲肘增力机构优化设计是一种多目标、多变量、多约束求极值问题。

图1 增力机构结构Fig.1 Structure of force increasing mechanism

1 基于遗传模拟退火算法的优化模型求解

1.1 基因编码

由于本优化要求精度较高,因此二进制编码不能满足要求,所以采用浮点数编码。

1.2 初始群体产生

鉴于约束条件影响,在各基因取值范围内随机产生优化大小为150的群体。

1.3 适应度函数构建

计算每个个体的适应度,适应度值的大小决定了该染色体被选择的概率,从而反映适者生存的原则,构建的适应度函数g(x)如式(1)所示。

式中 F(x)——目标函数

gi(x)——约束条件函数

R——惩罚因子

1.4 遗传操作

按照适应度值对各个染色体进行选择、交叉和变异等遗传操作,这些遗传操作倾向于产生更优秀的染色体,即产生更好的解。通过选择、交叉和变异等遗传操作产生一组新的个体,然后独立地进行各个新个体的模拟退火过程,以其结果作为下一代群体中的个体,反复迭代直到满足某个终止条件为止。

1.5 模拟退火算法的基本原理及操作

模拟退火算法是一种启发式的蒙特卡罗方法。这种算法是在给定的模型空间内搜索函数达到全局极小值的最优模型,已用于各种最优化问题计算。模拟退火算法包括以下步骤:(1)给定模型每一个参数的变化范围,在这个范围内随机选择一个初始模型m0,并计算相应的目标函数值E(m0);(2)对当前模型m0进行扰动产生一个新模型m,计算相应的目标函数值E(m),得到ΔE=E(m)-E(m0);(3)若ΔE<0,则新模型m被接受;若ΔE>0,则新模型按概率P=exp(-ΔE/T)进行接受,T为温度。当模型被接收时,置m0=m,E(m)=E(m0);(4)在温度T下,重复一定次数的扰动和接受过程,即重复步骤2和步骤3;(5)缓慢地降低温度T;(6)重复步骤2和5,直到收敛条件满足为止。

遗传模拟退火算法程序流程图如图2所示。

图2 遗传模拟退火算法程序流程图Fig.2 Procedure chart of genetic simulated annealing algorithms

2 注塑机增力机构特性分析

根据机构学的分析,确定增力机构的总长度、行程比及力的放大倍数表达式[1],机构原理如图3所示。

图3 增力机构原理Fig.3 The principle of force increasing mechanism

2.1 机构总长L

机构总长由式(2)计算。

式中 L1——后肘杆长度,mm

L2——前肘杆长度,mm L4——连杆长度,mm

L5——后肘支杆长度,mm L——机构总长,mm

E——十字头高度,mm

αmax——最大启模角,°

θ——斜排角,°

γ——后肘杆夹角,°

2.2 力的放大倍数M

力的放大倍数M由式(3)计算。

式中 α——后肘杆转角,°

β——前肘杆转角,°

φ——连杆与水平夹角,°

2.3 行程比R

形成比R由式(6)计算。

式中 Sm——动模板行程,mm

S0——合模油缸活塞行程,mm

3 建立机构优化数学模型

在注塑机设计中,通常要求机构必须满足以下3方面的要求:(1)机构总长较小;(2)力的放大倍数较大;(3)行程比较大。因此增力机构的优化设计属于多目标函数优化问题。

3.1 建立目标函数

目标函数如式(9)所示。

式中 W1、W2、W3——多个目标函数之间的权重系数

W1、W2、W3可根据实际生产设计需要调整。

3.2 约束条件

3.2.1 力的放大倍数约束条件

根据实际情况,经过试算,最后确定:M≥23,则力的放大倍数约束函数如式(10)所示。

式中 g1(x)——力的放大倍数约束函数

3.2.2 行程及行程比约束条件

动模板行程应满足行业标准的要求,又不应超越规格等级,而行程比则沿用以往设计中人们普遍接受并采用的限制条件,300≤Sm≤330,R≥1,则有:

式中 g2(x)——行程下限约束函数

g3(x)——行程上限约束函数

g4(x)——行程比约束函数

3.2.3 机构总长约束条件

在肘杆增力机构的设计中,除了要提高力的放大倍数以及行程比之外,还要保证机构的轴向总长不变,L≤610,如式(14)所示。

式中 g5(x)——行程总长约束函数

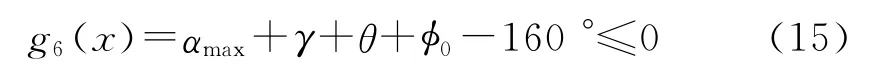

3.2.4 自锁条件约束条件

最大启模角应满足条件如式(15)所示。

式中 φ0——锁紧位置时L4与水平方向夹角,°

3.2.5 L1和L2杆长度约束条件

L1和L2杆不仅决定着机构的总长,而且对机构的运动学和力学性能也有较大的影响。通常:0.7≤L1/L2≤0.9,L1≥Sm/2,则有

式中 g7(x)——L1约束函数1

g8(x)——L2约束函数

g9(x)——L1约束函数2

3.2.6 L3、L4和L5杆约束条件

L3和L4杆必须足够长,以保证机构中的肘杆可以相对回转,因此必须满足式(19)。

式中 L3——后支座杆长,mm

dB——B点的回转直径,mm

dF——F点的回转直径,mm

L4≥(dA+dB)/2,H≥L5+dB/2,则有式(20)、(21)和(22)。

式中 dA——A点的回转直径,mm

g10(x)——L5约束函数1

g11(x)——L4约束函数1

g12(x)——L5约束函数2

另外,为了有利于开闭模时力的传递,通常还要满足式(23)和式(24)的约束条件,由式(23)、(24)可得出式(25)、(26)。

式中 φmax——起始位置时L4与水平方向夹角,°

g13(x)——L5约束函数3

g14(x)——L4约束函数2

3.2.7 定义域约束条件

根据式(2)、(4)、(7)、(8),可得式(27)、(28)。

式中 g15(x)——参数定义域约束1

g16(x)——参数定义域约束2

边界条件约束中,本文取对系统影响较大的8个参数作为设计变量,其余的变量按经验取为常数。

3.2.8 后肘杆夹角约束条件

根据经验,后肘杆夹角约束条件如式(29)所示。

3.2.9 斜排角约束条件

斜排角的选取可改善动模板的受力情况,使机构紧凑,一般情况下,约束条件如式(30)所示。

3.2.10 十字头高度约束条件

为便于结构布置,十字头高度约束条件应满足式(31)。

其余变量的边界约束条件如式(32)、(33)、(34)、(35)、(36)。

3.3 确定设计变量

确定设计变量如式(37)所示。

3.4 增力机构的优化数学模型

增力机构的优化数学模型如式(37)、(38)、(39)、(40)所示。

4 优化设计实例分析

根据经验或类比的方法可获得原始参数如下:L1=190,L2=240,L4=75,L5=161,E=140,αmax=110°,θ=4°,γ=20°,机构总长L=610,力的放大倍数Mα=3°=20.37,行程比R=0.97。

在GA算法中,群体大小N=150,交叉概率Pc=0.75,变异概率Pm=0.03,经80代遗传进化操作。

采用C#编制程序,通过优化计算从获得一系列Pareto解集中,选择一组最优化的结构参数,与常规设计进行比较分析,主要优化结果见表1。

优化运算过程中,各个参数没有发生穿越边界约束条件现象。最优解与优化前经验设计解分布情况如图4。根据表1中的优化结果,将遗传模拟退火算法优化结果与优化前比较可见:行程比增加5.97%,力的放大倍数增加14.10%,机构总长减小5.25%。同时将遗传模拟退火算法优化结果与基本遗传算法优化结果比较:行程比增加2.39%,力的放大倍数增加1.28%,机构总长减小1.70%。从上述比较分析可见:机构总长减小的同时,行程比R及力的放大倍数M都有明显提高。

表1 主要优化结果Tab.1 Main optimal results

图4 最优解分布情况Fig.4 Distribution of the optimal solution

5 结论

(1)通过采用遗传模拟退火算法优化,注塑机的行程比增加5.97%,力的放大倍数增加14.10%,机构总长减小5.25%;

(2)通过采用遗传模拟退火算法优化提高了增力机构的运动及力学性能,即以低能耗获得高效率;

(3)遗传模拟退火算法优化具有较强的可操作性。

[1] 北京化工学院.塑料机械设计[M].北京:机械工业出版社,1982:50-90.

[2] 朱成实,吴 琼,吴敬东,等.用MathCAD对注射机增力机构进行优化设计[J].机械设计,2005,22(1):56-58.

Zhu Chengshi,Wu Qiong,Wu Jingdong,et al.Using MathCAD to Carry out Optimization Design on Force Increasing Mechanism of Injection Machine[J].Journal of Machine Design,2005,22(1):56-58.

[3] 周 明,孙树栋.遗传算法原理与应用[M].北京:国防工业出版社,1999:11-13.

[4] Glodberg D E.Genetic Algorithms in Search,Optimization and Machine Learning[M].Boston:Addison-Wesley,1989:10-20.

[5] Ishibuchi H,T Murata.A Multiobjective Genetic Local Search Algorithm and Its Application to Flowshop Scheduling[J].IEEE Transactions on System,1998,28(3):392-403.

[6] 黄高义,邹慧君,田永利.基于遗传算法的连杆机构运动轨迹设计的研究[J].机械设计与研究,2003,19(3):27-31.

Huang Gaoyi,Zou Huijun,Tian Yongli.Research of Movement-trajectory Design of Linkage Mechanism Based on Genetic Algorithm[J].Machine Design and Research,2003,19(3):27-31.

Optimal Research on Force Increasing Mechanism of Injection Machine Based on Genetic Simulated Annealing Algorithms

LI Tiejun,ZHU Chengshi,YAN Liqun,LI Xin,NING Jianrong

(School of Mechanical Engineering,Shenyang University of Chemical Technology,Shenyang 110142,China)

The analysis of motion and mechanical property was carried out on a force increasing mechanism of injection machine which was five hinged incline arranged and double elbowed.A complete optimization design procedure was carried out using genetic simulated annealing algorithms,so as to increase the stroke ratio and the amplification of the force,and to decrease the total length of mechanism.Its optional mathematics model was established.The procedure of optimal design belongs to multi-object optimization problem.The optimal solution of the force increasing mechanism was found with genetic simulated annealing algorithms.Compared with the traditional methods,the stroke ratio was increased by 5.97%,the amplification of the force increased by 14.10%,and the total length of mechanism decreased by 5.25%.

genetic simulated annealing algorithm;optimal design;stroke ratio;force increasing mechanism;injection machine

TQ320.5

B

1001-9278(2012)02-0099-05

2011-09-11

联系人,litiejun780920@sina.com

(本文编辑:刘本刚)