数控系统可靠性增长规划研究*

2012-11-24张海波申桂香贾亚洲

张海波,申桂香,贾亚洲

(1.东北电力大学 机械工程学院,吉林 132012;2.吉林大学 机械科学与工程学院,吉林 长春 130025)

0 引言

随着科学技术的发展,数控系统的更新换代过程加速,用户希望新的系统除了具有更先进的功能外,同时还应有更高的可靠性,而数控系统生产商总是希望能用最短的时间和最少的经费使新系统的可靠性就提高到规定的指标,因此,可靠性问题往往成为系统开发研制过程中的一个关键环节,仅凭工程上经常采用的“试验——暴露故障——改进——再试验”方法[1],虽然可以使数控系统的可靠性得到一定的提高,但难以避免因对产品的盲目改动而造成时间、人力与资金的浪费,甚至可能在系统已经定型生产投放市场后才发现产品的可靠性根本未达到规定的要求,还要对设计或工艺进行二次改进,这一方面会使生产商造成大量的资金浪费并贻误商机,另一方面也使生产商的声誉受到极大的打击而难于在随后的市场开拓中占得先机。

目前数控系统的生产厂家虽然也在系统开发设计后进行相关的可靠性增长试验,但鉴于各方面的原因,对数控系统可靠性增长的规划和管理带有很大的随意性和盲目性,没有形成系统的可靠性增长管理文件,在试验中只侧重对故障的分析和排除,而对数控系统可靠性增长的规划和管理很少研究。

针对数控系统可靠性增长试验,可靠性增长规划应当从全局规划和分段规划两方面入手[2-3]。因数控系统元器件较多,对可靠性又有很高的要求[4-5],可靠性增长试验往往要持续很长的时间,所以对于全局规划应根据工程需要与现实可能性首先确定数控系统的可靠性增长目标,然后根据适当的模型绘制理想增长曲线来判断增长目标是否能按时达到[6-7],并通过对增长率、经费、进度等计划因素的管理来保证最终目标的实现。而数控系统的分段规划则是以理想增长曲线为基础,并结合数控系统的原理样机、试验样机的开发研制周期,将可靠性增长过程分作几个阶段,确定在各阶段的起止点上系统必须达到的可靠性指标,绘制计划增长曲线,并根据对时间和资源的分配情况估计达到目标值风险的大小,从而对各阶段的规划和总规划进行综合调整。

1 数控系统的失效修正策略

在制定数控系统可靠性增长规划时,一些相关的管理策略会影响到系统可靠性增长的极限值和增长率等关键参数[8],从而进一步影响到增长规划能否如期实现,因此必须对这些管理策略进行详细的考虑,其中失效修正策略的制定就尤为关键。

数控系统的故障分为关联故障和非关联故障,关联故障是数控系统在规定条件下使用,由于其本身条件而引起的故障,在评价检验结果或计算可靠性特征量的数值时必须计入,而非关联故障是非数控系统本身条件引起的,是试验要求之外因素所造成的故障,在评价检验结果和可靠性特征时不计入,但应做记录便于进行可靠性的分析和判断。

在此根据引起系统失效的不同原因及是否需要采取纠正措施将关联故障分为系统性失效和残余性失效两大类:

(1)系统性失效

系统性失效是由系统性薄弱环节引起的,如果只进行修复性维修通常不能排除失效原因,在适当的条件下可能重复出现,只能通过对设计、制造工艺、操作方法、文件及其它相关因素的修正才能排除。(2)残余性失效。

残余性失效是由残余性薄弱环节引起的,经修复后不会再次出现,因此不必采取纠正措施。

如在数控系统中经常会出现元器件管脚焊接不良引发失效的事例,这就需要对其进行分析,如果是由人工焊接偶然失误造成,则可进行维修并判为残余性失效;如果是由自动焊完成,则很可能是焊接工艺参数选择不当导致在某些条件下引发管脚开焊,如在其它系统中存在同样失效的情况,则可判为系统性失效并应对焊接工艺参数进行调整。

然而,并非对于所有发生的系统性失效都必须进行修正,所谓的失效修正策略就是根据是否对系统进行修正而将系统性失效分为A型和B型失效两类,A型失效是指由于费用、时间、技术上的限制或其他原因而不必进行纠正性更改的系统性失效;B型失效指必须进行纠正性更改的系统性失效,在制定失效修正策略时应综合考虑失效的危害度、修正的技术难度与费用、对达到可靠性目标的影响等。

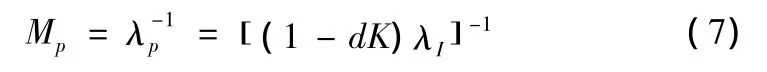

将数控系统的A型失效的系统失效率记为λA,并设B型失效有n种,失效Bi(i=1,2,…n)的系统失效率记为λi,则B型失效的系统失效率为:

而在数控系统可靠性增长试验开始时系统性失效的初始失效率为:

根据上述的分类原则,数控系统的失效修正策略系数K可按以下公式计算:

对于开发研制新的数控系统,K的取值范围可在0.85 ~0.95,一般可取0.9。

2 数控系统可靠性增长规划的相关参数

2.1 数控系统的改进有效性系数

对失效Bi的修正,通常不可能彻底消除,被消除的失效率与λi之比记为di,称为对失效Bi的改进有效性系数,而系统的B型失效的改进有效性系数记为d,则改进后系统的B型失效率变为(1-d)λB,因此

在可靠性增长试验中,如果到时刻t系统已发现m种B型失效并立即进行了修正,则系统在时刻t的失效率应为:

对于数控系统来说,要对个别的di做出准确的判断是不可能的,但我们可根据相关的试验数据对di的加权平均值d做出估计,在制定数控系统的可靠性增长规划时,一般可取d=0.7。

2.2 数控系统的可靠性增长潜力

数控系统的可靠性增长潜力是指在特定的增长管理策略下数控系统能够达到的最大可靠性,即当系统中所有的B型失效都得到修正时,系统的失效率λp将减少到最低限度,此时:

而数控系统相应的平均故障间隔时间(MTBF)为:

可见,数控系统的可靠性增长潜力Mp与d和K的关系非常大,如果增长管理策略完善,所有能经济地修正的失效都得以暴露并划入B型失效而得到有效修正,则数控系统的Mp与其固有可靠性Minh相等,但由于在可靠性增长试验中,系统性失效不一定能够全部暴露出来及考虑到失效修正策略,因此Mp通常会低于数控系统在成熟期的固有可靠性。

2.3 数控系统的可靠性增长率

在各种系统的可靠性增长规划管理中,通常都按Duane模型来描述系统的可靠性增长[9],因此本文也应用Duane模型来制定数控系统可靠性增长规划,即:

式中Mc(t)为数控系统的累积MTBF,a为尺度参数,m为增长率。m的大小与失效的分布状况、K值及可靠性增长试验的各种条件有关。对于开发研制新的数控系统,在制定增长规划时m的取值范围可在0.3~0.4,一般可取0.35。

3 数控系统可靠性增长规划的制定

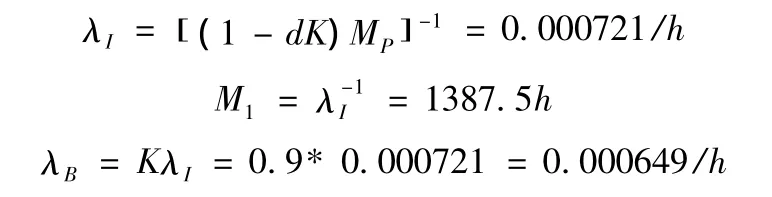

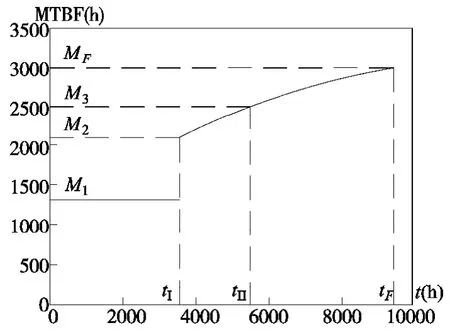

为了制定数控系统可靠性增长规划,首先将数控系统可靠性的理想增长曲线划分为三个阶段,如图1所示。

图1 数控系统可靠性理想增长曲线阶段划分

在时刻tΙ之前,为原理样机的验证与确认阶段,此时要验证系统的初始可靠性水平M1,这种预试验要求系统出现一次以上的失效,同时一般对原理样机出现的失效只做记录、分析和维修而不进行设计或工艺上的更改,在阶段试验完成后对系统进行改进,其可靠性水平达到M2,系统转入正式的可靠性增长试验。时刻tΙ和tΠ之间为试验样机的全尺寸工程研制阶段,此阶段可分段完成,也可由同一批试验样机完成,试验结束后要求系统的可靠性水平至少应满足技术要求达到M3,在以往的数控系统研制过程中,在tΠ时刻要求进行可靠性鉴定试验来确定系统的可靠性水平,但如果可靠性增长管理过程完善,可靠性增长模型合理,则可以利用此阶段的可靠性增长试验数据对系统的可靠性进行评定,从而节省了鉴定试验的时间和经费。tΠ时刻后,数控系统就可进入正样批量生产阶段,此时经过几个批次的现场使用试验,再次暴露及修正缺陷,同时随着生产技术的熟练与工艺改进,使其可靠性水平达到目标要求MF,这样在时刻tF系统就可转入成熟定型生产阶段。

按照上述原则,针对某型号数控系统,其相应的指标确定过程如下:

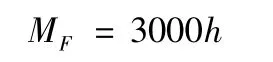

(1)数控系统在定型生产后其可靠性水平应不低于国家机械行业标准[10],因此

(2)数控系统的可靠性增长潜力MP应考虑到系统在时刻tF达到可靠性目标值MF的风险,可认为如MP≥1.25MF,则该风险很小,因此

(3)数控系统全尺寸工程研制阶段完成后应达到的可靠性水平M3应满足技术要求,在此确定

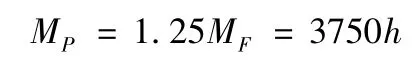

(4)由前面的论述,确定d=0.7,K=0.9,m=0.35,则由7式和3式,得:

(5)起始时间tΙ的确定要考虑到在观测区间内至少需要观测到一个B型失效之后才能对原理样机进行改进,因此,令在时间区间(0,tΙ)内观测到一次B型失效的概率P应足够高,在此令P=0.9,并假定B型失效的发生服从齐次Poisson过程,则

(6)由8式,可确定数控系统理想增长曲线的表达式如下:

由上述数据绘出数控系统理想增长曲线如图2所示。

图2 数控系统可靠性理想增长曲线

当然,考虑到系统研制的具体要求和工程进展情况,在数控系统可靠性理想增长曲线的基础上,还可以对系统的可靠性增长进行进一步的详细规划,即将理想曲线的第二和第三阶段按工程实际再划分为若干个小阶段,由此可制定出数控系统可靠性计划增长曲线并进行跟踪分析与定量评估,在此不做讨论。

4 结束语

通过对数控系统可靠性增长规划的研究,并采用科学的方法建立系统的可靠性增长模型,可以评价并预测系统的可靠性增长速度,判断它们是否符合增长规划要求,如不符合则通过对人力、资金和时间进度的统一调配来修正相关参数,达到对数控系统可靠性增长进行定量控制的目的,从而将数控系统的可靠性增长试验与分析纳入科学管理之下,由此可以缩短产品开发周期,降低企业生产成本,提高产品的竞争力。

[1]汪启华,王欣,赵琥.产品研制和批产阶段可靠性问题分析[J]. 航空标准化与质量,2009,229(2):31-33.

[2]梅文华.可靠性增长试验[M].北京:国防工业出版社,2003.

[3]何国伟.可靠性试验技术[M].北京:国防工业出版社,1995.

[4]张英杰,韩庆瑶,贾桂红.现代数控系统的特点和发展趋势[J].中国制造业信息化,2004(9):106-108.

[5]贾亚洲.数控系统可靠性国内外现状及对策[J].中国制造业信息化,2006(5):51-53.

[6]周源泉,张立堂,刘振德.涡喷发动机可靠性增长试验方案的设计[J]. 推进技术,2001,22(6):496-499.

[7]阳红成,苏小光.电子产品研制阶段可靠性增长试验研究[J].国外电子元器件,2006(12):32-35.

[8]王晓红.可靠性试验与可靠性增长管理[J].实验室研究与探索,2004,23(12):17-19.

[9]陈其伟.可靠性试验、评估技术及应用[J].自动化与仪器仪表,2009(3):116-119.

[10]JB/T 8832-2001机床数控系统通用技术条件[S].中国机械工业联合会,2001,9.