膜电极薄膜层合同步补偿控制方法研究*

2012-11-24权建洲

李 立,权建洲,陶 波

(1.华中科技大学数字制造装备与技术国家重点实验室,武汉 430074;2.空军预警学院,武汉 430019)

0 引言

燃料电池是一种在清洁状态下获得直流电能的发电装置,具有无污染、高效率、适用广等优点,在宇航、军事、汽车等领域都有巨大的应用前景[1]。燃料电池膜电极组件(MEA,Membrane Electrode Assembly)是实现燃料电池电化学反应的核心组件,其性能好坏直接决定着燃料电池的性能[2]。

在MEA制备过程中,为避免氢气和氧气外漏,导致反应离子减少,降低电能转换效率降低,要求在SEAL膜层合时上下保护层的膜——SEAL膜和Nafion(高氟化离子交换树脂)膜经过一系列工艺处理得到的密封膜切口精密必须对准。

多辊同步技术广泛用于印刷、纺织等行业中。实现多对辊电机位置同步有机械总轴同步控制和电子轴同步控制两种方式。其中电子轴同步控制通过使用先进控制系统实现所有单元伺服电机的协调同步运行。相对于机械总轴方式,电子轴方式具有运动同步性能高、扩展性高、维护性好、性价比高等优点[3]。同时,为实现高精度的多电机位置同步,需要对辊轴间的同步误差进行补偿。为此万鹏飞等[4]采用基于补偿原理的模糊PID同步算法去实现凹印机套准系统的多电机位置同步。于泽浩[3]基于电机间的同步误差,为无轴传动印刷机设计了滑模变结构控制器,以提高系统的跟踪性能和鲁棒性。

但是,目前大多数的补偿方法均是通过读取电机编码器的方式来实现,即构成半闭环补偿。该补偿方法只能实现电机自身的同步,由于摩擦力和薄膜张力的不同、材料的差异等因素的存在,难免会出现对辊打滑的现象,因而不能实现薄膜或纸张输送的高精度同步。

本文针对此SEAL膜层合切口对中精度要求,提出了一种具有全闭环误差补偿功能的主从式同步控制方案,分析和实验结果验证该方案能够较好地满足设备的性能指标要求。

1 SEAL层合封装工艺介绍

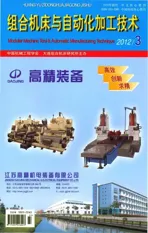

SEAL层合设备的功能如图1所示,其中SEAL膜和Nafion(高氟化离子交换树脂)分别为两类均有上下保护层的膜材料,经过一系列工艺处理最终得到图1所示结构的五层复合膜。为实现上述功能,层合设备由进给输送单元、剥离单元、放料单元、冲裁单元、层合单元和收卷单元组成,其工艺流程图如图2所示。

图1 SEAL层合示意图

图2 层合设备工艺流程

工作时,SEAL膜原料首先经过冲裁单元的半切,再经剥离单元将废料及有切口的保护膜剥离,得到膜1,膜1经进给单元再与已剥离一层保护膜的Nafion膜初次层合得到膜2,膜2经剥离单元剥离Nafion的另一层保护膜之后与另一边经相同工艺得到的膜1进行二次层合,从而最终得到五层复合膜成品。

由于燃料电池依靠氧气与氢气发生电化学反应产生电能[5],SEAL层作为MEA的上、下密封膜必须实现切口的精确对准(切口对准误差应小于0.2mm),否则将会造成Nafion膜层的氢气和氧气外漏,导致反应离子减少,使得MEA产品的电能转换效率降低。因此实现二次层合中上、下密封膜切口精密对准是SEAL层合中的关键技术之一。

2 层合同步误差补偿控制

2.1 薄膜层合同步硬件系统

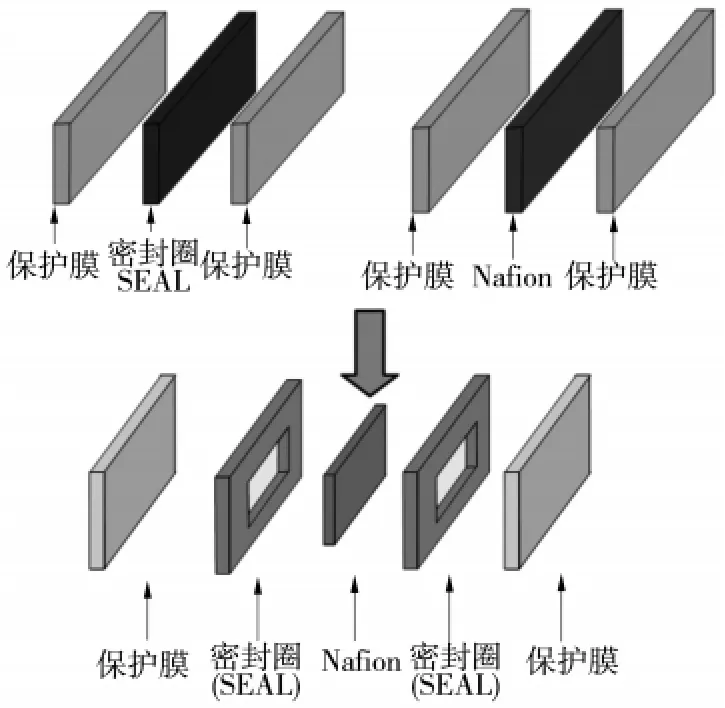

实现设备二次层合中上、下密封膜的切口精密对准关键在于实现多对辊精确位置同步。

由于SEAL设备层合处使用的薄膜,均具有切深度约为45μm且以49mm间距均匀分布的切口,因此可以利用薄膜的此种特性,使用高度传感器,便可检测出两侧薄膜传输的位置差,即构成全闭环补偿,以实现薄膜传输的精确位置同步。

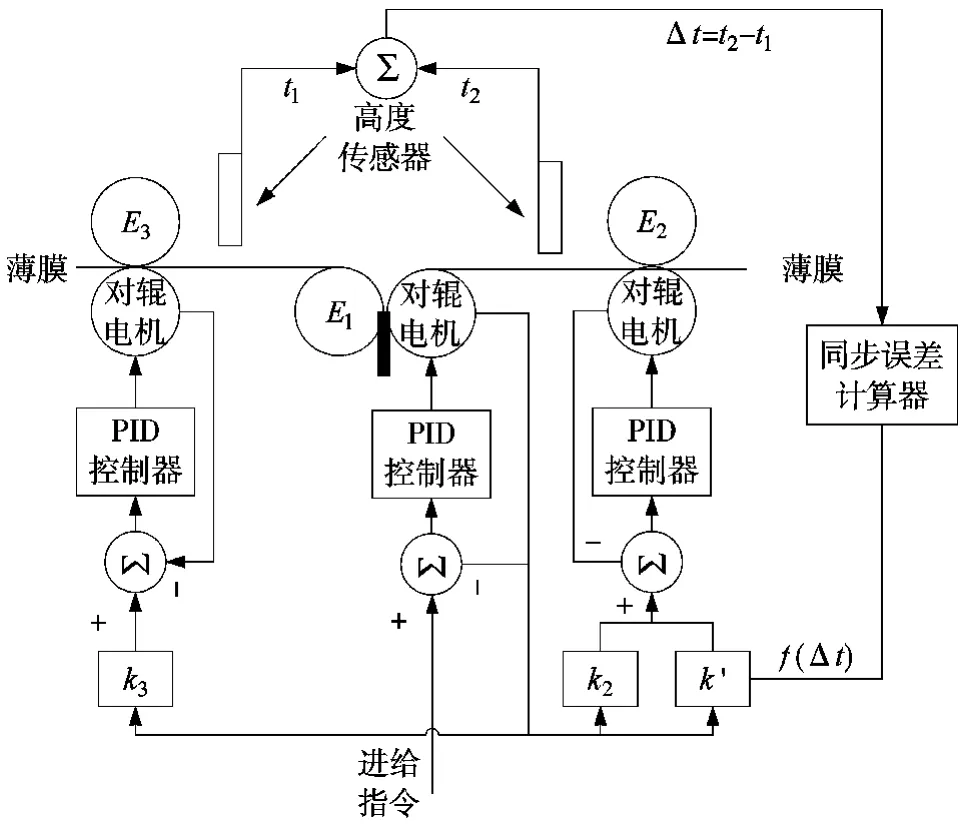

基于上述分析,提出的SEAL设备二次层合系统的示意图如图3所示。图中共三个对辊,其中两个对辊用于薄膜的输送,另外一个对辊用于薄膜的压合。对辊由伺服电机驱动。为实现切口位置的精确补偿,在设备中分别安装了两个高度传感器,其将检测到的薄膜同步误差反馈给控制系统,控制再调整相应伺服电机的速度以补偿同步误差,即构成具有全闭环补偿功能的多电机薄膜同步输送系统。

图3 二次层合系统示意图

2.2 薄膜层合同步控制设计

考虑到工程实现的便捷性,本系统选用主从式的多电机位置同步控制模式[6]。其控制结构如图4所示。其中,对辊电机E1为主动电机,接收经过控制器处理的进给指令以驱动主对辊输送压合薄膜。从动对辊电机E2、E3以E1的位置反馈指令作为命令指令,以驱动对辊输送薄膜。薄膜切口特征的高度差会触发两侧的高度传感器,根据高度传感器触发的时间差便可计算出两侧薄膜传输的位置差,并将位置差反馈给控制系统。

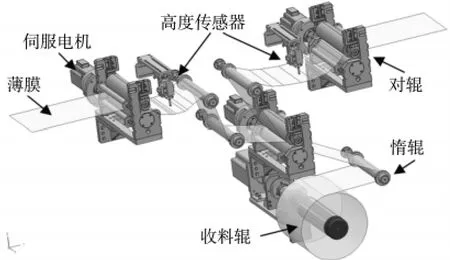

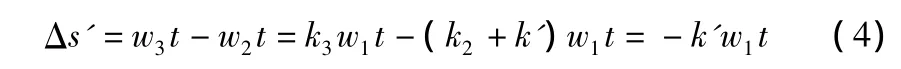

从图4中可以看出对辊电机E1、E2、E3转速之间的关系如下:

其中k2=,k3=,d1、d2、d3分别是对辊电机 E1、E2、E3的对辊直径;k'一般等于0,只在需要补偿位置误差时才会等于某个数值。

图4 主从式同步补偿控制原理图

对辊电机在匀速运动过程中,其实际速度是不定的,但是其在一段时间内的平均速度很接近其命令速度,故在进行相关计算时以对辊电机的命令速度代替其实际速度。

假定d1=d2=d3,由于正常运行过程中k'=0,则由式(1)(2)可知正常运行过程中w1=w2=w3。假设某周期内对辊电机E3、E2侧的高度传感器触发时刻分别为t1、t2,则薄膜输送的位置差为:

其中 Δt=t2-t1。

假设系统在时间t内完成薄膜同步误差的补偿,则时间t内,由式(1)(2)可知对辊电机E3、E2的位置差为:

由于采用主从式同步结构,主动电机E1的位置反馈作为从动电机E2、E3的命令指令,因此当电机E1遇到扰动时,扰动会同时反馈给电机E2、E3,进而保证薄膜切口的对准效果。

3 实验结果与分析

为验证上述误差补偿的主从式位置同步控制方案在薄膜层合工艺中的有效性,在如图5所示的薄膜层合设备上按控制方案安装相应器材进行了薄膜层合实验。控制系统选用Turbo PMAC PCI实现多电机的同步控制。层合处电机选用3台450W伺服电机。层合两端薄膜的宽度为230mm。高度传感器选用带有触发功能的基恩士传感器。

图5 SEAL层合设备

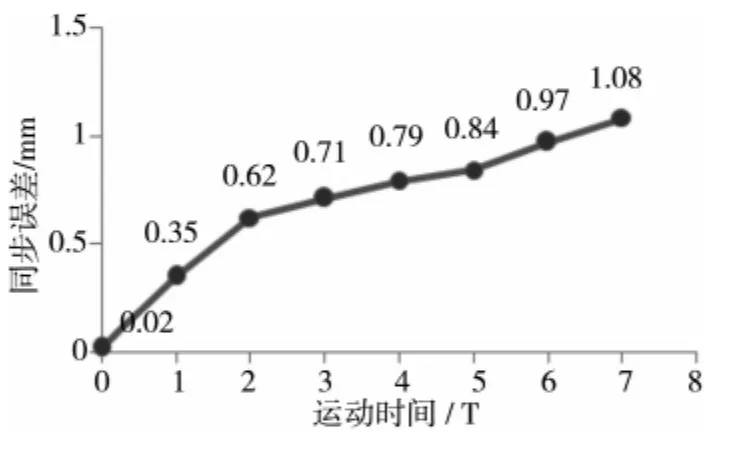

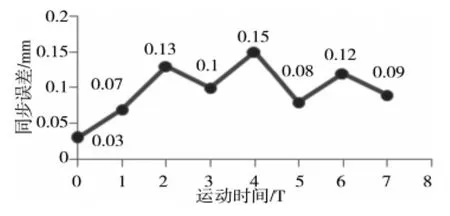

设定薄膜输送速度为4mm/s,电机加速度为8mm/sec2,则传感器检测到两端位置误差的周期T=12.25s。

实验中所测得的位置误差数据如图6、图7所示。其中图6为仅采用电机位置同步未加入位置误差补偿时传感器所测的位置误差,图7为加入位置误差补偿之后传感器所测的位置误差。由图6可以看出,尽管采用了电机位置同步,由于薄膜进给过程中存在误差的累积,随着进给量的增加,两端薄膜的同步误差呈增大趋势,在运动至7个周期之后由0.02mm变为1.08mm;图7中,由于位置同步补偿的加入,连续进给过程中,薄膜的位置同步误差始终在0.1mm左右波动,在7个周期内两组数据的最大误差仅为0.15mm。

图6 未加入位置补偿时所测同步误差

对比图6和图7可知,加入位置误差补偿后,两端薄膜输送的位置误差大幅降低,并达到设备工艺的要求。

图7 加入位置补偿时所测同步误差

4 结束语

为满足层合设备中上、下密封膜同步进给与切口精密对准的工艺要求,本文在无轴传动的基础上,提出了一种利用高度传感器实现对薄膜位置同步误差的全闭环补偿的主从式位置同步控制方法。并通过实验验证,表明该补偿控制方法可以实现薄膜输送的精确位置同步,满足薄膜层合的工艺要求。

[1]徐银铜.燃料电池与汽车氢能技术[J].实用汽车技术,2008(6):4-5.

[2]李冰,林瑞,杨代军.质子交换膜燃料电池膜电极组件的制备[J]. 机械工程学报,2009,45(2):75-79.

[3]于泽浩.无轴系统同步控制的研究[D].沈阳:东北大学,2008.

[4]万鹏飞,王莉.基于模糊PID的凹印机套准同步控制研究[J]. 包装与食品机械,2008,26(6):12-14.

[5]衣宝廉.燃料电池——原理·技术·应用[M].北京:化学工业出版社,2003.

[6]Francisco J,Perez-Pinal.Comparison of Multi-motor Synchronization Techniques[C].The 30thAnnual Conference of the IEEE Industrial Electronics Society,2004.