基于超声检测的火炮制退机内部空化研究

2012-11-23杨玉栋张培林张晓东傅建平

杨玉栋,张培林,张晓东,傅建平,王 成

(1.军械工程学院,河北 石家庄 050003;2.63926部队,北京 102202;3.陆军指挥学院,河北 石家庄 050084)

火炮制退机是一种液压阻尼器,起着消耗火炮后坐动能和保持火炮射击稳定的作用,它主要靠液体流速突变带来的惯性阻力和液体内部的摩擦阻力来缓和火炮发射时作用在炮架上的冲击作用力。火炮后坐时,制退杆从制退筒中抽出使得非工作腔有出现真空的趋势,传统火炮反后坐设计理论假设火炮后坐结束时制退机非工作腔内部存在真空段,复进最初阶段是排除真空过程,并未考虑制退液空化效应[1]。近年来有学者做了一些制退机内部空化研究,赵建新从空泡动力学的角度分析了制退机空化成因并研究了节制环空蚀机理[2];张晓东结合空化理论和空蚀破坏机理,提出一种节制环空蚀磨损量计算模型[3]。由于没有试验验证,很多研究尚停留在理论分析阶段,以此为基础的火炮复进运动计算也不够精确,有待进一步研究。

1 制退机非工作腔内部空化机理分析

1.1 制退机工作原理及传统反后坐理论分析

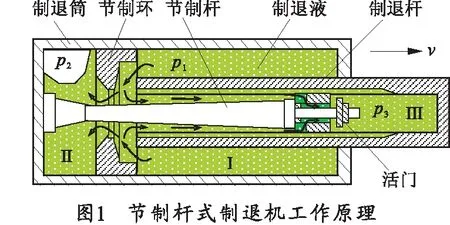

常见的节制杆式制退机工作原理如图1所示。火炮发射时,炮身在火药气体压力作用下带动制退杆快速后坐,迫使工作腔I中的制退液在制退杆活塞的挤压下高速通过节制环与节制杆构成的环形流液孔射入非工作腔II,流动过程中,制退液流速突变产生很大的惯性阻力,同时,制退液内部以及制退液与制退机部件表面之间形成摩擦阻力,这两部分阻力合称为液压阻力,通过制退杆作用在炮身上,对后坐运动进行制动[4]。

传统反后坐理论认为,由于后坐时制退杆从制退筒中抽出,后坐结束时非工作腔内有真空段;在复进最初阶段,即复进行程达到非工作腔真空消失点之前,复进液压阻力主要来自节制腔III,在此过程中复进液压阻力小于复进剩余力,因而是复进加速时期;待非工作腔内真空排除后,突然增加了来自制退机非工作腔的复进液压阻力,使得复进总阻力大于复进剩余力,从而进入复进减速时期[1]。

然而受火炮后坐冲击运动影响,制退机非工作腔内制退液会发生剧烈的空化效应,火炮复进时制退机内部制退液流动情况更为复杂,采用传统处理方法会导致对复进阻力的错误估计,无法反映制退机的实际工作性能。

1.2 制退机非工作腔内部空化成因分析

空化是由于液流系统中的局部低压(低于相应温度下该液体的饱和蒸汽压)使液体快速蒸发而引起的微汽泡爆发性生长现象,通常也包括空化泡的形成、发展及溃灭过程[5]。

火炮后坐时,制退机工作腔中的制退液通过节制环与节制杆之间的环形流液孔高速射入非工作腔,此处液流通道面积的突然缩小会导致液流速度急剧提高,据文献[6]分析可知,后坐过程中该处平均流速可达140 m/s,由伯努利方程可知该处压强会急剧降低,局部压力甚至接近于0。本文所研究的某型制退液饱和蒸汽压为5.69 kPa,远高于后坐时制退机非工作腔内最低压力。

1.3 制退机非工作腔内部空化过程分析

火炮后坐时,制退杆从制退机中抽出,使非工作腔内出现真空趋势,同时节制环流液孔处的液流速度急剧加快,该处局部压强急剧降低到制退液的饱和蒸汽压5.69 kPa以下,制退液发生剧烈的空化,产生很多包含着制退液蒸汽的空化泡,这些空化泡被高速流经此处的制退液流冲散到非工作腔内,使非工作腔内压强升高到制退液的饱和蒸汽压。火炮后坐过程中造成的非工作腔“真空”不断被制退液空化泡填补,达到动态平衡状态。在后坐结束时,制退机非工作腔内应充满泡沫化制退液,内部压强应为5.69 kPa,而并不存在通常所说的真空段。

由于火炮后坐时间一般不超过0.2 s,制退液空化泡还未溃灭,火炮复进运动就已经开始。制退杆在炮尾带动下向前运动,制退杆活塞挤压非工作腔内的泡沫化制退液,使其回流到工作腔,同时复进节制腔内的制退液也在制退杆末端的挤压作用下回流到工作腔,两股液流在制退杆活塞流液孔处相遇,制退液空化泡受压溃灭,复进结束时,制退液空化泡全部溃灭,制退机恢复到射击前的状态。

2 制退机空化试验原理及可行性分析

为了验证前述理论分析结论,需要获取火炮后坐时制退机非工作腔内部的制退液状态。制退筒为1个密封钢筒,一般检测手段很难获取内部制退液的流动状态参数,这给制退机内部空化研究带来一定的困难。

2.1 制退机内部空化的超声检测原理

笔者设计了一种用超声波检测制退机内部空化的试验方法,利用超声波可穿透制退筒钢制筒壁并在钢筒与制退液的交界面处产生反射回波的特性,向制退机内连续发射一定能量的超声波束,分析探头接收的回波能量即可获知内部制退液的状态。

已知超声波垂直入射到声阻抗不同的两介质界面时,会在界面处发生透射与反射,一般常用反射波声压pr与入射波声压p0的比值表示声压反射率r,且有:

(1)

式中:z1和z2为两种介质的声阻抗值[7]。

在本文所研究的问题中,已知钢对纵波的声阻抗为4.6×107kg/(m2·s),制退液对纵波的声阻抗为2.0×106kg/(m2·s),则超声波从钢入射到制退液的界面处声压反射率约为91.67%;而超声波在真空中无法传播,由式(1)可知,当z1≫z2时,声波在界面处几乎为全反射,如果制退机内部存在真空,则超声波在钢和真空的界面处应为全反射,反射率理论上应为100%。泡沫化的制退液根据其含汽量不同,超声波入射到钢与其界面上时,反射率应在91.67%到100%之间。因此,用超声探头向制退机内发射一定能量的超声波,分析反射回波的能量,即可得知界面处的声压反射率,并以此推知制退机内部制退液状态。

2.2 制退机内部空化的超声检测可行性分析

利用超声仪器对制退机内部空化进行检测时,还需考虑其他因素:如火炮发射时的噪声与振动对试验的影响、超声回波接收的稳定性和探头频率的选择等。

火炮发射时伴随着强烈的噪声和振动,发射噪声主要包含机械噪声和膛口噪声,其中膛口噪声为主要噪声源。一般大口径火炮的噪声峰值频率约在80 Hz到160 Hz之间,在该频率范围各频带声压级均在100 dB以上,最高声压级可达180 dB,但是当频率超过10 000 Hz时噪声频谱值逐渐趋于零[8]。本试验选用的超声探头的发射频率为2.5 MHz,远大于火炮发射噪声频率,探头对低频率噪声很不敏感,接收的回波信号不受火炮发射噪声的影响。

超声波频率越高,波长越短,声束越窄,扩张角越小[7]。由于火炮制退机外筒为圆柱形,超声波入射到其弧形内表面时会发生一定程度的散射,使探头接收到的回波能量发生衰减,为保证接收到的回波能量集中,特选取声束较窄,发射频率较高的超声探头。

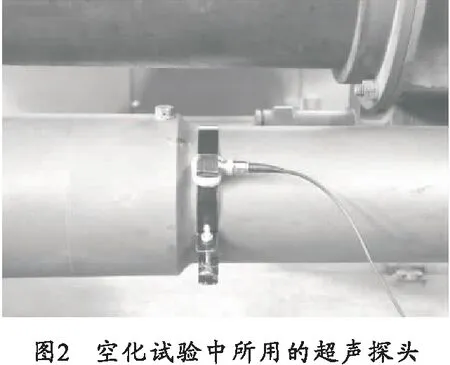

在超声探头与制退筒之间涂一定量的耦合剂,并用探头固定夹具夹紧,保证试验过程中探头与制退筒接触紧密可靠,采用这种半刚性连接方式使探头和钢筒之间没有相互运动,可有效避免火炮发射时的振动对试验的影响,保证回波信号的接收稳定性。试验中所用的超声探头安装方法如图2所示。

超声波从制退筒外垂直入射时,由于探头尺寸较小,制退筒半径相对较大,相当于超声波垂直入射到一定厚度的钢板内,超声波在制退筒壁内将不断反射传播,探头将接收到多个回波,考虑到超声波传递中的能量损失,选取首列回波作为试验记录对象。

由以上分析可知,用超声检测的方法研究制退机内部空化是可行的。

3 制退机非工作腔空化试验及结果分析

3.1 制退机非工作腔空化试验方法

根据文献[1]中关于火炮后坐结束时制退机内部存在真空段的假设可作如下推测,当火炮大射角射击时,受重力影响,制退液应位于制退机非工作腔下部,真空段位于非工作腔上部。为了减小试验误差,确保试验结果的正确性,采用如下试验方法:如图3所示。

在A、B、C 3个不同位置安装超声探头,保持火炮射角为50°,使制退机内部可能出现的真空段始终位于制退机上部,便于检测。其中,A、B、C 3位置的具体选取方法如下:

1)A位置位于火炮制退机前端,将超声探头对准内部制退机活塞与前端盖之间的空隙位置。火炮发射前,该位置内部充满制退液,不会受到制退机活塞移动的影响。在火炮大射角射击时制退机是倾斜状态,如果后坐结束时非工作腔内部存在真空段,应始终位于此处,复进时此处的真空段也应最后消失。

2)B位置位于火炮制退机后坐行程的约1/3处。根据计算,本文研究的火炮制退机在后坐结束时非工作腔内制退液体积仅占非工作腔总体积的约69%,剩下31%的体积是由于制退杆抽出而增大的空间。如果后坐结束时非工作腔内部存在真空段,在此处安装超声探头可以检测其形成过程和体积变化情况。

3)C位置位于火炮制退机后部,将超声探头对准后坐结束时制退机活塞前端所在位置,火炮大射角射击时,此处应当一直充满制退液,即使制退机内存在真空段,也不会存在于此位置。

3.2 制退机非工作腔空化试验步骤

制退机内部空化超声检测试验的具体步骤为:

1)将超声探头固定在制退筒外部,在探头和钢筒之间涂适量耦合剂并用夹具夹紧,保证试验过程中探头与钢筒的接触紧密可靠。

2)调试仪器。在火炮发射前,标定探头发出的超声波在钢筒与制退液界面处反射的首列回波能量值,将其作为基准值。

3)用仪器记录火炮发射过程中界面处反射的首列回波能量值,并与基准值进行比较分析。

3.3 制退机非工作腔空化试验结果分析

火炮发射前,将界面处反射的首列回波能量值标定为0.8,火炮发射过程中位于A位置、B位置和C位置的超声探头接收到的回波能量值曲线如图4所示。

由图4可见,火炮后坐时,随着后坐距离从零增大到最大值,A位置的超声探头接收的回波能量值由发射前的0.8升高到最大值0.869,而后随着火炮复进逐渐降低到0.8;相应地,根据回波能量值与声压发射率的对应比例关系,可推知制退机内界面处的声压反射率从发射前的91.6%增大到99.5%左右,而后又随着火炮复进逐渐降低到91.6%。如果后坐结束时非工作腔内存在真空段,真空段应当始终位于非工作腔上部,A位置的声压反射率应始终较高,超声探头接收到的回波能量值应当始终保持较大值,而探头接收的实际回波能量值有明显的先增大又减小的过程,这说明后坐过程中制退机内部的制退液发生了剧烈空化,泡沫化的制退液声阻抗变小,使制退机钢筒与制退液交界面处的声压反射率增大,且随着后坐距离的增大,制退液中汽泡所占体积分数增大,其声阻抗变小,使得交界面处声压反射率增大。

分析B位置超声探头接收的回波能量值曲线,可知其变化趋势与A位置接收的回波能量值曲线大致相同,但是在后坐开始约0.03 s时和复进接近结束时,回波能量在一段短暂时间内有一个明显的先降后升过程,分析认为这是由于制退机活塞经过B位置的超声探头下方时,运动的活塞边界和活塞侧面的凹槽、密封圈等结构使超声波发生散射,探头接收的回波能量值短时间内迅速降低造成的。

分析C位置探头接收的回波能量值曲线可知,在后坐开始的前0.13 s,亦即制退机活塞未到达C位置之前,探头接收的回波能量值几乎没有变化,一直保持在0.8左右,在约0.13 s处开始突降,经历一段短暂时间的突降后,在0.135s处回波能量值开始急剧升高,在后坐结束时达到0.869;复进过程中,回波能量值再次受制退机活塞干扰而出现突降,而后又迅速升高至0.8左右并一直保持到复进结束。C位置探头接收的回波能量值曲线与制退机内存在真空段的假设极不相符:因为如果制退机内存在真空段,火炮大射角射击时,真空段应位于A位置和B位置之间,C位置下方应始终充满制退液,除去制退机活塞的两次经过造成的突降,此处界面的声压反射率应始终保持在91.67%左右,探头接收到的回波能量值应保持在0.8左右,而实际测试中在后坐末期与复进前期探头接收的回波能量值却有一个明显的高峰,这说明制退机活塞越过C位置之后,制退机非工作腔内已经充满了高度泡沫化的制退液,界面声压反射率已经接近99.5%,而并不存在真空段。

分析图4中A位置探头接收的回波能量值曲线后半段可知,随着复进行程的增加,制退机内部交界面处的回波能量值逐渐降低,这意味着制退液的声阻抗不断增大直至恢复到2.0×106kg/(m2·s),这说明制退液空化泡是在复进过程中逐渐溃灭的,并不是同时溃灭。超声检测试验结果与前述制退机内空化理论分析的结果是一致的。

4 制退机实际工作性能分析

由于制退液空化泡在复进过程中是逐渐溃灭的,因此,火炮复进时制退机非工作腔内始终有低压空化泡存在,且内部压力值应为制退液的饱和蒸汽压。如果实际情况确实如此,则制退机非工作腔在火炮复进时不应提供文献[1]所述的液压阻力。为了进一步研究制退液空化对火炮复进的影响,有必要对制退机非工作腔内压力进行测试。

4.1 制退机非工作腔压力测试方法及结果分析

在该测试中,笔者选用了压电式压力传感器,它具有灵敏度高、信噪比高和工作可靠的优点。本测试中选用的压力传感器灵敏度为12.49 pC/105Pa,压力范围0~30 MPa,非线性度<1%FS,过载能力120%,火炮发射前将其安装在制退筒上的注液孔处,如图5所示。

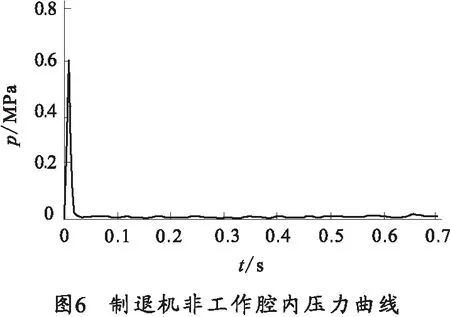

火炮后坐与复进过程中传感器测得的非工作腔内部压力曲线如图6所示,该火炮后坐时间约0.19 s,复进时间约0.51 s。

分析图6可知,实测的非工作腔内部压力与传统理论值之间存在较大差异。在火炮发射时,受冲击作用影响,后坐部分速度在约0.01s内达到最大值,制退液受制退机活塞挤压从工作腔快速射入非工作腔,由于高速流动的制退液具有很大的动能,因此,当其撞击到传感器表面时会产生一定压力,该脉冲压力测量值约为0.62 MPa,仅持续约0.02 s。而后,测得的制退机非工作腔压力约6 kPa并一直保持到后坐结束,即0.19 s处;在火炮复进过程中,非工作腔压力一直保持在6 kPa左右,这与传统反后坐理论中的假设极不相符。

4.2 考虑制退液空化的火炮复进运动计算

传统反后坐理论认为火炮后坐结束时制退机非工作腔内存在真空段,复进初期排除真空段时非工作腔不提供复进液压阻力,待真空排除后制退机非工作腔开始提供一较大的液压阻力,这一提法是不甚准确的。分析制退机非工作腔空化试验与压力测试结果可知,火炮后坐结束时制退机非工作腔内充满制退液空化泡;复进时制退液空化泡是在复进过程中逐渐溃灭,在复进过程中,制退机非工作腔不提供复进液压阻力。

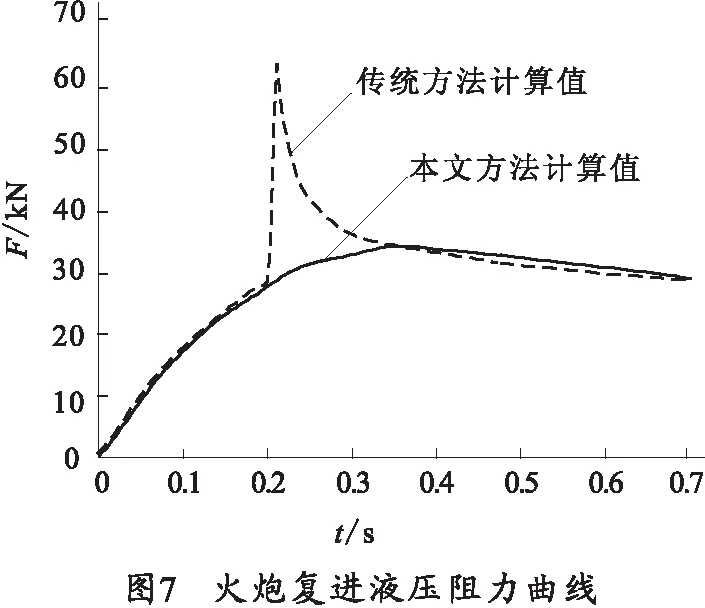

根据上述结论,笔者用Matlab编程计算了考虑制退液空化效应的火炮制退机复进液压阻力,与传统方法计算值的对比如图7所示。

根据本文方法与传统方法分别计算出火炮的复进速度,与实测火炮复进速度的对比如图8所示。

分析图7与图8可知,考虑制退液空化效应时,火炮制退机复进液压阻力低于传统理论计算值,火炮最大复进速度约1.89 m/s,大于传统理论计算值1.71 m/s,且达到最大复进速度的时刻滞后于传统理论值;本文方法计算出的火炮复进到位速度约0.4 m/s,大于传统理论计算值0.24 m/s。本文方法计算值与实测火炮复进速度具有更高的一致性。

5 结 论

运用液体空化理论对火炮制退机内部制退液的空化进行了理论分析,并结合超声检测和非工作腔压力测试的方法进行了试验研究。研究指出,火炮后坐结束时制退机非工作腔内并不存在真空段,而是充满了制退液空化泡。空化泡在复进过程中逐渐溃灭,制退机非工作腔并不提供复进液压阻力。考虑制退液空化效应的火炮复进速度计算结果与实测结果更为吻合。传统反后坐理论中的真空段假设在一定程度上简化了火炮复进运动计算,但却高估了制退机复进液压阻力,在理论上是不甚严密的。考虑制退液空化时,火炮制退机复进液压阻力比传统理论计算值偏小,在小射角射击时可能导致复进过猛故障,这在制退机设计与故障诊断等方面应予以充分考虑。本文的研究方法为密闭流体机械内的空化研究提供了一种新的手段。

[1] 高树滋,陈运生,张月林,等.火炮反后坐装置设计[M].北京:兵器工业出版社,1995:162-164.

GAO Shu-zi,CHEN Yun-sheng,ZHANG Yue-lin,et al.Gun counter-recoil mechanism design[M].Beijing:The Publishing House of Ordnance Industry,1995:162-164.(in Chinese)

[2] 赵建新.火炮驻退机节制环空蚀模型研究[D].石家庄:军械工程学院,2000.

ZHAO Jian-xin.Research on governing ring cavitation damage model of gun buffer[D].Shijiazhuang:Ordnance Engineering College,2000.(in Chinese)

[3] 张晓东,张培林,傅建平,等. 制退机节制环磨损机理及故障模型研究[J].计算机应用与软件,2011,28(7):206-208.

ZHANG Xiao-dong,ZHANG Pei-lin,FU Jian-ping,et al. Research on wear mechanism and fault model of governing ring of recoil brake[J].Computer Applications and Software,2011,28(7):206-208.(in Chinese)

[4] 张培林,李国章,傅建平.自行火炮火力系统[M].北京:兵器工业出版社,2002.

ZHANG Pei-lin,LI Guo-zhang,FU Jian-ping.Fire system of self-propelled artillery[M].Beijing:The Publishing House of Ordnance Industry,2002.(in Chinese)

[5] 黄继汤.空化与空蚀的原理与应用[M].北京:清华大学出版社,1991:1-2.

HUANG Ji-tang.Principles and applications of cavitation and cavitation erosion[M].Beijing:Tsinghua University Press,1991:1-2.(in Chinese)

[6] 张晓东,张培林,傅建平,等.基于二维模型的火炮冲击运动计算[J].振动与冲击,2011,30(2):115-118.

ZHANG Xiao-dong,ZHANG Pei-lin,FU Jian-ping,et al.Gun shock motion computation based on a two-dimensional model[J].Journal of Vibration and Shock,2011,30(2):115-118.(in Chinese)

[7] 史亦韦.超声检测[M].北京:机械工业出版社,2005:31-59.

SHI Yi-wei.Ultrasonic inspection[M].Beijing:Mechanical Industry Press,2005:31-59.(in Chinese)

[8] 王秉义.枪炮噪声与爆炸声的特性和防治[M].北京:国防工业出版社,2001,51-55.

WANG Bing-yi.Gun muzzle noise & explosive sound characteristic protection and control[M].Beijing:National Defense Industry Press,2001,51-55.(in Chinese)