数控机床故障的诊断与处理

2012-11-16孟祥军田文浩

林 林 孟祥军 田文浩

(北方重工集团有限公司,辽宁 沈阳 110141)

概述

随着科学技术的飞速发展,数控机床以其高效率,高精度以及加工灵活可靠的特点,在各行各业中得到了越来越广泛的应用,并已成为企业保证产品质量,提高生产效率的关键。数控机床的高精度,高复杂度的特点使其在使用过程中常常出现一些故障,这也对数控维修领域提出了更高的要求。因此,通过科学的方法迅速判断故障发生的原因,以行之有效的方法快速解决问题,既是保证数控机床安全可靠运行的关键,也是当前数控机床在使用过程中急待解决的问题之一。本文具体详细地对常见的几个典型故障进行分析,针对提高数控机床维修工作的快捷性,提出几种个人的见解和方法。

2 报警信息不全面,依照程序诊断

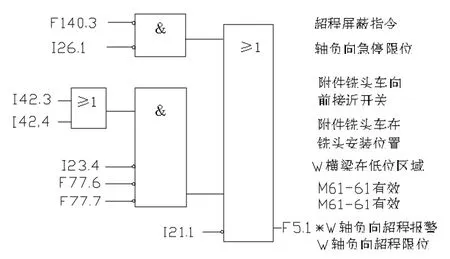

我单位六米数控龙门铣,采用的是西门子840C数控系统,PLC使用的是西门子S5。在一次降低横梁时,突然出现横梁W轴负向超程报警,经过我工程技术人员检查W轴,发现不但没有压到负向限位,而且距负向限位I21.1还有一段距离。据此发现此处报警信息不全面,在查阅PLC程序(图1),发现该报警的产生条件并非负向超程限位I21.1一个。依照程序依次排查信号,因为输入信号比较直观,可以优先考虑。

图1

经查,输入信号中 I26.1为“1”,I42.3为“0”,I42.4 为“1”,I23.4 为“0”。那么铣头车的位置识别开关I42.4与W轴在低位区域I23.4,这两个输入信号很可能是产生报警的原因。继续查阅,F77.6和F77.7皆为“0”,说明报警由中间这一分支产生。因为W轴在下降途中产生报警,I23.4为“0”正常,报警产生原因在I42.4。这是为了避免横梁上的主轴箱等机械结构在W轴下落时撞到小车发生危险而编辑的报警。那么只需移除铣头小车即可消除报警,使横梁继续下落。

由于机床报警内容有限,因此有些报警信息并不详尽,甚至由于语言原因容易产生歧义,为了快速诊断并排除故障,可充分利用PLC程序进行查找,可以更加快速准确的解决问题。

3 查阅程序,先重后轻,主次有别

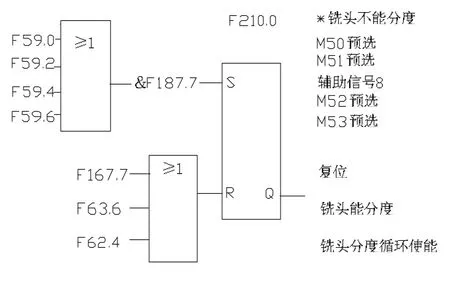

我单位六米数控龙门铣,出现附件铣头不能分度的故障,报警信息为“HSU INDEX NOT ENABLE”(机床附件头没有分度使能)。察看程序发现该报警的产生条件有很多因素(图 2)。

图2

观察程序发现,此处程序采用的是复位优先控制的RS触发器。既然产生报警,说明R侧三个信号没有一个为“1”,否则不会触发报警。而S侧的4个信号是西门子的自定义M指令,其功能如下:M50-附件铣头定位在0度位置;M51-附件铣头定位在 90度位置;M52-附件铣头定位在180度位置;M53-附件铣头定位在270度位置。当给出附件铣头分度指令时,只要R侧的信号为1,报警就不会触发。因此从R侧三个中间变量信号入手查找故障原因。由图2可知,复位信号F167.7可排除;而附件铣头分度循环使能F62.4是执行铣头分度程序时的一个有效信号,当时还未执行分度程序,所以也可以排除,那么只剩下F63.6。从此信号向前继续查找程序。

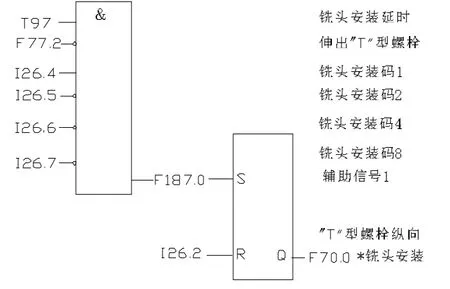

由此程序可知,机床可以分度的铣头有3个,它们的安装信息分别对应F70.00,F70.1和F70.2。只要三者中有一个为“1”,就有铣头分度使能F63.6。铣头安装输入信号I28.2是“1”,说明正常。当时安装的铣头是一个直角铣头,但其对应那个变量却未知,任选一个变量继续查找程序(图3)。

图3

发现有四个铣头安装码开关I26.4、I26.5、I26.6和I26.7,由四处安装码开关的对应档块,可以推出该铣头四个方位的识别码状态组合,与程序中 F70.0、F70.1、F70.2产生的条件相对比,得出该铣头对应F70.0,确认是1号直角铣头,同时也发现铣头安装时不在0位,所以造成机床无法识别铣头号,造成无法分度。将F70.0强行置“1”,清除报警,机床恢复正常。

因此,阅读程序时,要抓住重点,即复位信息R,在从中再找出关键点即铣头识别码,这样可以快速找到故障原因。

4 充分利用信息,活用机床参数,缩短维修时间

我公司十三米数控龙门铣,数控系统采用的是西门子840C,机床光栅尺为海德汉LB326光栅尺。该机床一次出现Y轴无法返回参考点故障。由于这种光栅尺只有尺头上的继电器遇到金属磁钢片时,才能触发参考点脉冲信号,因此根据机床返回参考点原理,首先察看光栅尺尺盒中的磁片位置,发现它已经移位离开原始位置,调整磁片位置后,机床仍然返参考点失败,但Y轴撞减速限位反向寻找零点脉冲时不再是持续地移动,会突然停止,只是既不显示参考点标记,也无报警。分析原因,可能是轴定位不准造成。查看NC参数,发现Y轴跟踪误差为153μm,早已超过机床的粗停公差0.04mm和精停公差0.02mm,此时机床的参数中Y轴的MD2521比例放大倍数KV值为0.2,过小,尝试提高到0.3复位生效后,Y轴突然开始移动,而且也执行了MD2441零点补偿设定的距离值,只是偏离原始参考点位置。说明机床MD2521的Y轴比例增益值过小,造成Y轴跟踪误差过大,所以应适当提高,从而降低跟踪误差,使Y轴满足定位要求。根据测量新旧参考点位置,修改Y轴零点偏移参数MD2441的数值,将新的参考点位置修正到原始位置。

因此,充分利用数控系统信息能较快速的判断出故障的原因,活用机床参数可以节省维修调整时间。本例通过调整参数MD2441,避免了反复移动磁片寻找参考点原始位置,节省了维修时间,提高了工作效率。

[1]余仲裕.数控机床维修[M].北京:机械工业出版社.

[2]徐九南,郑文智,侯先勤.数控机床维修与维护[M].北京:清华大学出版社.

[3]刘朝华.西门子数控系统调试与维护[M].北京:国防工业出版社.