喷射成形工模具钢沉积坯中冶金缺陷计算分析及其消除

2012-11-08张国庆许文勇

张 勇,张国庆,李 周,袁 华,许文勇

(中航工业北京航空材料研究院先进高温结构材料国防科技重点实验室,北京100095)

1 前言

喷射成形(Spray Forming)把液态金属雾化(快速凝固)和雾化熔滴的沉积(动态致密化)结合在一步冶金操作中完成[1],不但消除了宏观偏析和粗大晶粒,而且降低了生产成本,特别适于制备易偏析的高合金化材料,如高温合金、工模具钢、金属基复合材料等[2],因此,在航空航天、舰船,以及加工制造领域中具有广阔的应用前景。然而,虽然喷射成形有以上众多优点,但也带来一些疏松、热裂等冶金缺陷。在喷射成形过程中,由于受传热、冷却凝固等因素的影响,加上沉积坯散热不良,合金凝固区间大等因素,容易在坯体局部造成疏松、热裂,并且沉积坯尺寸越大,产生缺陷的倾向也越大,这些缺陷不仅影响材料的力学性能,还会降低材料利用率,给后续加工特别是产品的使用带来十分不利的影响。疏松和热裂是金属铸锭凝固过程中的常见问题[3]。在雾化沉积过程中,与防止铸锭缺陷的措施不同,由于沉积器的高速旋转和动态移动,很难通过保温或局部冷却等方式防止大尺寸沉积坯内部热裂与疏松等的出现。研究表明,喷射成形工模具钢沉积坯中“半固态区”冷却时局部收缩产生的热应力和补缩不充分是造成热裂和疏松的一个重要原因[4]。目前,国内外主要采用热等静压、锻轧或热挤压,甚至机加工等方式消除沉积坯内的疏松、气孔等冶金缺陷。

本文主要通过有限元计算,分析了工模具钢沉积坯内部热应力的分布及疏松等缺陷产生的原因,并计算了热加工工艺弥合、减少坯体内部疏松等缺陷的过程,为喷射成形工模具钢的应用提供了一些工艺研究基础。

2 有限元计算采用的假设条件与材料参数

计算目标是雾化沉积刚结束后,随温度下降产生的柱状沉积坯内的热应力。为了简化计算,研究对象为经过柱状沉积坯中心对称轴的一个片层。此外,还假定了如下条件:ⓐ柱状沉积坯高度为30 cm,坯体直径为φ 28 cm,计算厚度取1 cm;ⓑ柱状沉积坯底部固定,对X轴、Y轴的位移均为0,且坯体2竖直边和弧部对X轴位移为0;ⓒ坯体顶部初始温度为1 300℃,向下依次降低,逐渐过度为800,600,400℃,其中,与水冷沉积器接触的沉积坯底部设定温度为70℃,坯体周围环境温度为60℃;ⓓ计算步长为50步;ⓔ设定沉积坯顶部和侧部为对流边界条件。由于沉积完成后,坯体底部和表面降温迅速,因此计算过程中没有考虑坯体的辐射散热。

计算采用的材料参数为:密度,8 200 kg/m3;导热系数(热导率),32 W/(m·℃);比热容,700 J/(Kg·℃);热膨胀系数,1.3e-5/℃;弹性模量,1.8e+11 Pa;泊松比,0.32。

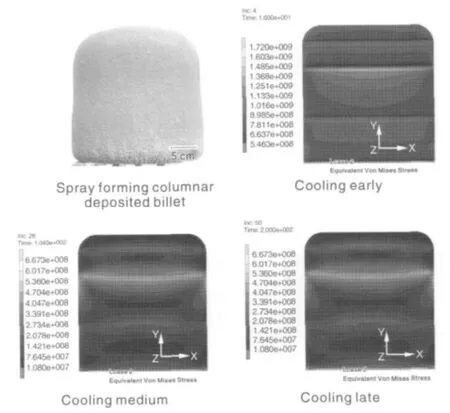

图1 喷射成形工模具钢柱状沉积坯内部的等效应力场Fig.1 Equivalent stress field in billet of spray forming HSS

3 计算结果分析

图1是喷射成形柱状坯与有限元计算出的坯体内部的热应力分布。计算过程中输入的弹性模量单位为Pa,因此计算结果中应力单位也为Pa。

由图1的计算结果可以看出,热应力比较集中的部位主要在坯体内的中上部和底部,并且均呈层状分布。由于在喷射完成后,坯体表面温度降低较快,相比之下,在沉积坯的顶部和内部的中上部降温较慢,在该处形成温度最高的部位。这可以清楚的从实际喷射过程中和喷射完成后高温下柱状坯的颜色变化看出。由于在坯体侧部降温较快,形成一层“硬壳”,这也是在计算过程中设定侧部边界条件为X方向位移为0的原因。

在降温初期(第4步),由于较多的部位可以收缩变形,应力场分布较宽。当计算到26步时,应力分布开始集中,最大应力主要位于沉积坯的中上部和底部,应力最大值为667 MPa。可以看出,降温中期和降温末期的应力场的分布和大小相同,说明当应力计算到第26步时,计算结果已经收敛。由于沉积坯内热应力主要集中在沉积坯的中上部,其次是中下部和底部,因此在这些部位形成热裂纹的概率更大。与解剖后沉积坯内部的组织结构对比可知,计算结果与实际沉积坯中的热裂、疏松的分布比较一致。

按照坯体内部温度的变化,工模具钢沉积坯从液态冷却到室温的收缩过程都可分为3部分:液态收缩,凝固收缩和固态收缩。合金的总体积收缩是上述3个阶段之和。但是对于喷射成形沉积坯而言,对热裂和疏松影响最大的是凝固收缩,即合金从液相线温度冷却到固相线温度所产生的体积收缩。凝固收缩可用凝固收缩率(ξVs)表示如下:

其中ξVs为凝固体收缩率(%),KVL为合金的凝固体收缩系数(l/℃),tL是合金的液相线温度,ts为合金的固相线温度。从公式可以看出,在一定温度范围内结晶的合金,其凝固范围大,收缩也大。而通常的高合金化材料包括高温合金和工模具钢的结晶温度范围都较大,导致产生疏松和热裂的倾向也较大。

高合金化材料在喷射成形完成后,随沉积坯温度降低,在液固相线范围内的粥状金属收缩,而此时其它部位又没有液态金属及时补充,加上半固态合金的强度较低,导致疏松和热裂产生。因此,我们认为半固态层中液相金属补缩不足是产生疏松的原因,而沉积坯局部冷却收缩产生的热应力是导致热裂的一个重要原因。

目前,减少或消除喷射成形高合金化材料沉积坯内部疏松和热裂的途径主要是锻轧或热等静压等方法,在这些热加工过程中,疏松或热裂等一些尺寸较小的冶金缺陷得到弥合。对于工模具钢来讲,内部疏松等冶金缺陷即使有少量的降低,都会有利于后续的热加工,也有助于增加刀具的使用寿命。研究结果表明,随致密程度的提高,工模具钢切削寿命会显著增加[5]。因此,提高坯体的组织致密度,减少冶金缺陷,对制备高性能的喷射成形工模具钢产品有重要意义。下面采用有限元方法计算了减少沉积坯内部疏松和热裂的热等静压或锻造加工过程。

研究对象选择为一个正方形板,中心有一个圆孔,该孔代表疏松或一段热裂。由于研究对象具有对称性,为简化计算,只分析其1/4作为计算对象(如图2所示),采用的假设条件为:①正方形板边长为20 mm,孔径为1 mm;②圆孔中心作为坐标中心,在两边界施加应力均为120 MPa;③计算步长设定为50步,采用弹塑性计算模型;④高合金化材料的弹性模量定为1.4×1 010 Pa,比常温下的弹性模量值低。波松比为0.35。密度为8 200 kg/m3。

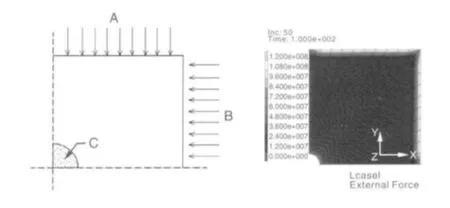

图2 热加工施加的压应力及其分布Fig.2 Stress and its distribution of HSS billet during hot working

图2 显示的是在工模具钢沉积坯上施加的压应力大小及分布(注:计算采用的单位为Pa,施加的压力为正值,拉力为负值)。施加的压应力主要分布在被压材料的边缘上,最大值为120 MPa。图2的左图中C处为选取的疏松或热裂,A和B为工模具钢上施加的压应力,其方向简化为-X轴和-Y轴方向。

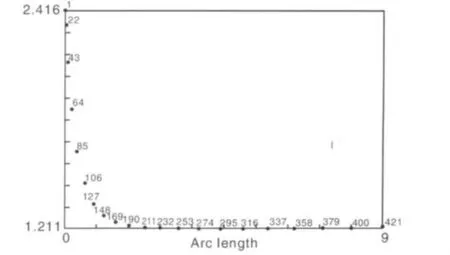

图3是沿中心对应的在X轴方向上的应力分布,曲线上的数值为沿X轴方向上的单元的编号(由于具有对称性,只计算X轴方向上应力的变化,沿Y轴方向上情况与此相同)。可以看出,材料内部的应力主要集中在缺陷周围,最大应力值达到2.416×108Pa,为所施加应力(1.2×108Pa)的2倍多。并且随着与缺陷距离的增加,应力大小急剧下降。达到211计算单元时,应力已经接近1.2×108Pa。

图3 从孔边缘沿X轴方向的应力及分布Fig.3 Stress and its distribution in billet along hole fringe on X axis

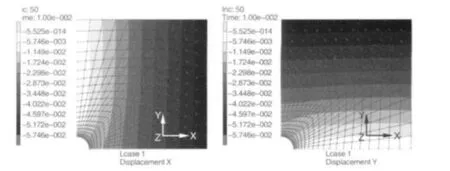

为了显示在高温下经压制后材料的变形情况,进一步计算了工模具钢沿X轴和Y轴方向上的位移变化(图4中左图和右图)。

图4 热加工后工模具钢沿X轴和Y轴方向上的位移Fig.4 Displacement on X and Y axis of HSS billet after hot working

由于对称性原因,可以看出沿X轴方向和Y轴方向的计算结果相同。其中,最大压缩量在材料的边缘,达到5.746×10-2mm。

热等静压采用的温度为1 170℃,锻造加工温度也能达到1 150℃,在这些温度下,工模具钢表现出一定的塑性,经过高温高压的热加工过程,对材料内部的冶金缺陷起到了一定的弥和作用。试验结果表明,经历热加工过程后的工模具钢内部的冶金缺陷明显减少。李正栋等认为喷射成形沉积坯中的疏松有2种形式,即含气式疏松和无气式疏松[6]。根据计算结果,热等静压可以使无气式疏松达到完全密实,而含气式疏松由于内部气体的压力抵消了热等静压的压力,则很难弥和。同样,对于内部含有气体的热裂,热等静压过程也很难消除,但是可以起到缓解和降低热裂纹尺寸的作用。与Ar气相比,采用N2做雾化气体的喷射成形工模具钢沉积坯,由于高温下气体和合金元素的反应,沉积坯内部的含气式疏松很少。因此,采用N2喷射成形制备的工模具钢经热加工后,沉积坯密度更接近理论密度。

4 结论

(1)沉积坯粥状层补缩不足和冷却收缩产生的热应力是造成喷射成形工模具钢沉积坯中疏松等冶金缺陷的重要原因。

(2)有限元计算表明,通过热等静压或锻轧等热加工处理可以有效减少喷射成形工模具钢坯体内部的疏松等缺陷。

References

[1]Tian Shifan(田世藩),Li Zhou(李 周),Zhang Guoqing(张国庆),et al.Spray Forming Development and Industrialization Trends(喷射成形的发展及其产业化趋势)[C]//'98 National Spray Forming Technology Symposium.Harbin:This Symposium,1998:8-18.

[2]Zhang G Q.Research and Development of High Temperature Structural Materials for Aero-Engine Applications[J].ACTA Metallurgica Sinica English Letter,2005,18(4):443-452.

[3]Xu Kuangdi(徐匡迪),Zhai Qijie(翟启杰).Certain Scientific Problems of Droplet Solidification,Solidification Science and Technology and Material Progress(微滴凝固的若干科学问题,凝固科学技术与材料进展)[C]//The 211th Symposium Proceedings of the Xiangshan Science Conference.Beijing:National Defense Industry Press,2005:36 -54.

[4]Zhang Yong(张 勇).Study on Directly Shaping Control and Performance of High-Speed Tool Steel by Using Dual Spray Droplet Solidification(高速工具钢双喷雾化熔滴凝固直接成形控制与性能研究)[D].Beijing:Beijing Institute of Aeronautical Materials,2008:56.

[5]Deng Yukun(邓玉昆),Chen Jingrong(陈景榕),Wang Shizhang(王世章).High-Speed Tool Steel(高速工具钢)[M].Beijing:Metallurgical Industry Press,2002:432.

[6]Li Zhengdong(李正栋).Precise Control of Dual Spray Scan Deposition Process,Structure and Properties of High Temperature Alloy by Spray Forming(双喷扫描雾化沉积过程的精确控制及喷射成形高温合金组织性能的研究)[D].Beijing:Beijing Institute of Aeronautical Materials,2008:95.