GH4169合金研制进展

2012-11-08杜金辉吕旭东庄景云

杜金辉,吕旭东,邓 群,庄景云

(钢铁研究总院,北京100081)

1 前言

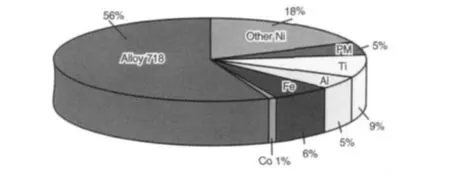

GH4169合金(仿美 Inconel 718)是由美国国际镍公司(INCO Alloys International)亨廷顿分公司(Huntington)的H.L.Eiselstein研制成功,并于1959年公布合金专利。该合金是一种以体心四方Ni3Nb(γ″)和面心立方Ni3(Al,Ti,Nb)(γ')析出强化的镍-铬-铁基变形高温合金。合金在-253~650℃之间具有高的抗拉强度、屈服强度、持久强度和塑性,同时具有良好的抗腐蚀、抗辐照、热加工及焊接性能。近年美国Inconel 718合金的年产量约2万t,占整个变形高温合金总产量的一半,用该合金制造的板材、棒材、丝材、带材、管材和锻件已广泛用于航空、航天、核能、动力和石化领域。GE公司CF6发动机质量的34%是Inconel 718合金,P & W公司大型发动机PW4000中镍基合金质量的57%是Inconel 718合金。如图1所示,2000年GE航空发动机金属用量中718合金占56%。

图1 2000年GE航空发动机金属用量Fig.1 Metals used in GE aviation engines during 2000

我国于1968年开始仿制Inconel 718合金,国内牌号命名为GH4169。1984年开始研制航空用GH4169合金大型涡轮盘。目前已经对该合金的成分、工艺、组织和性能有了深入研究,开发出标准、高强、直接时效3种锻造工艺,满足了航空发动机不同部件的使用要求[1-4]。随着航空、航天发动机性能的不断提高,对发动机关键用材GH4169在承温能力、持久蠕变性能和抗疲劳性能等方面提出了更高要求,以满足先进航空发动机高性能、高可靠性、长寿命的需求。为此,国内外学者在合金改型、冶炼工艺优化、热加工技术提升等方面做了很多有益的工作,取得了长足进步。

2 改型GH4169研究

2.1 强化元素调整

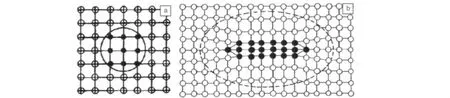

GH4169合金强化相为体心四方γ″相和面心立方γ'相,与γ'相相比,与奥氏体基体共格畸变程度更大的γ″相强化效果更佳,是GH4169的主要强化相。图2为γ'和γ″相与基体共格析出的示意图。然而,当使用温度超过650℃,γ″相粗化会转变成δ相,降低合金的高温强度,限制了合金在高温长期使用。很多学者致力于提高718合金的热稳定性,发展用于650℃之上的改型合金。钢铁研究总院通过提Al降Nb,并加入W合金化,经过700℃,2 000 h长期时效后,改型合金的室温,700℃拉伸,700℃、638 MPa持久性能仍很优异,650℃、686 MPa持久寿命与常规合金相比增加30%。性能提升主要归因于γ″和γ'相缓慢的长大速度,γ'相体积分数的少量增加,W提高γ″和γ'相的稳定性,以及晶界 M6C 型碳化物的析出[5-6]。

自1973年始,R.Cozar和A.Pineau公布了一种改型718合金中γ″和γ'相以包覆结构析出的研究成果,该结构在时效硬化试验时表现出更好的热稳定性[7]。之后15年,有许多关于改型718的文章发表(主要是调整强化元素Al,Ti,Nb含量)。基本思想是通过提高γ″和γ'相的溶解温度,阻碍 γ″-δ转变,改变 γ″和 γ'相析出行为来提高强化相 γ″和 γ'的稳定性[8-10]。

图2 γ'(a)和γ″(b)相与基体共格析出示意图Fig.2 Coherent precipitation schematic diagram of γ'(a)and γ″(b)with matrix

北京科技大学通过改变718合金中的Al,Ti,Nb的含量和它们之间的原子比,改变强化元素Al+Ti+Nb的总量以及Al/Ti比,从而改变强化相的析出行为,以提高合金的热稳定性。

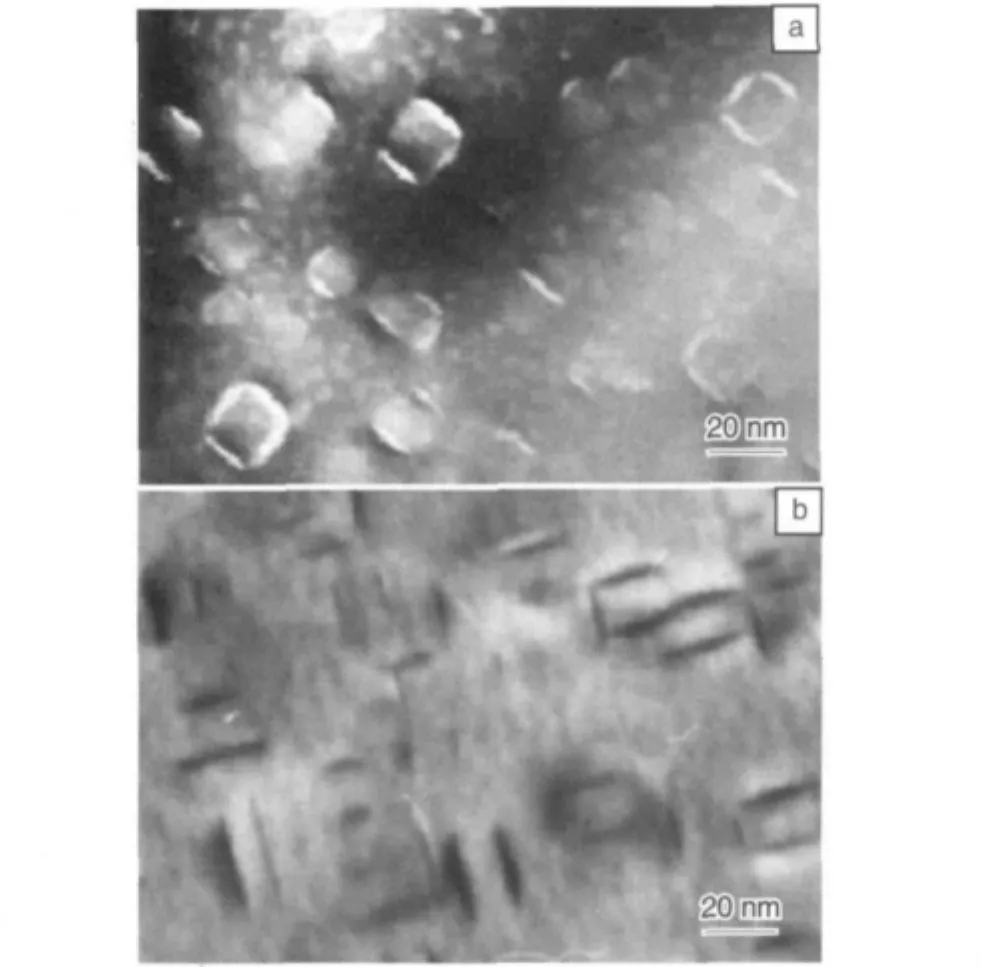

S=Al+Ti+Nb(原子百分数,下同),R=(Al+Ti)/Nb。常规合金中S=5.5,R=0.7;改型合金中S=7.75,R=1.5,S和R的值明显高于常规合金。高R值合金有更高的γ'强化效应和高γ″/γ'体积分数。而当Al+Ti+Nb含量超过7.5%时,合金很难开坯锻造,热加工性能恶化。改型合金γ″和 γ'联合析出,形成γ″相位于γ'相上下表面的三明治结构,以及γ″相置于立方γ'颗粒的六个面的包覆结构。图3为γ″和γ'相包覆结构析出的TEM照片。

改型合金高Al+Ti+Nb(7% ~7.5%)含量,强化相γ″和γ'相体积分数超过20%,高于常规718(14% ~15%)。在超过650℃高温长期使用过程中,γ″+γ'包覆组织的长大速度低于γ″和γ'相分别析出的长大速度。如Al提到1% ~1.5%,Ti保持1%或略低,(Al+Ti)/Nb在1.1~1.4之间,Al/Ti大于1.5,可以促进稳定γ'相析出[11]。

综上所述,适当调整GH4169合金中的Al+Ti/Nb、Al/Ti和Al+Ti+Nb含量,可以提高合金的热稳定性和抗蠕变性能。原因在于γ″和γ'相联合析出降低了718合金高温长期使用过程中γ″和γ'相的长大速率。

2.2 微量元素调整

中科院金属研究所对微量元素P,S和Si对718合金显微组织和力学性能的影响进行了深入研究。发现降低P含量使δ相呈片状析出,增加Si含量促进Laves相和M6C相的形成,减少了δ相的析出。P含量从0.000 8%增加到0.013%时,持久寿命延长4倍,韧性增加4倍。P含量增加显著提高合金的持久寿命和持久塑性[12]。

图3 γ″和γ'相包覆结构析出的TEM照片:(a)明场像,(b)暗场像Fig.3 TEM micrographs of clad structure of γ″and γ'phase:(a)bright-field image and(b)dark-field image

P能够改善718合金的持久蠕变性能,降低蠕变稳态速率。P对持久蠕变性能的影响,主要原因是持久蠕变断口为沿晶断裂,而P在晶界上浓度很高,极易偏聚。裂纹在晶界萌生和扩展是相邻晶粒变形不协调所致,P在晶界偏聚必然延长沿晶开裂过程。P对蠕变性能的有益作用,主要体现在P偏聚提高了晶界的结合强度,而晶界变形又是蠕变变形的主要部分。实际上,P在γ基体上分布也不均匀,通常聚集在位错或界面上,P通过影响晶粒或γ基体的变形行为,从而影响718合金的力学性能。P能强化晶界或γ基体,这对降低蠕变速度起关键作用。

另外,在蠕变试样中没有发现位错,说明孪生是718合金蠕变变形的主要方式。在轧制和冲击等高温或低温高应力变形条件下,位错滑移是主要方式。对于冲击、拉伸或蠕变试样,随着变形速度的降低和温度的升高,孪生成为重要的变形机制,预示着孪生是温度和时间控制的热激活过程[13]。P在孪晶界的偏聚阻碍了孪生变形,因而显著提高了合金的抗蠕变变形能力。

Allvac公司对P提高合金持久蠕变性能也进行了深入研究,P能提高细晶718合金的持久寿命,降低蠕变速率,增加沿晶开裂抗力。当P从0.000 7%增加到0.022%,平均蠕变速率降低1倍。蠕变速率的降低源于P原子或P化物析出对位错运动的阻碍。P含量增加提高沿晶开裂的抗力,使其开裂形式从沿晶向穿晶转变。

P对持久性能的有益作用,在提高细晶718合金的持久性能上有重要的实际意义。超细晶718或细晶718具有优异的高周和低周疲劳性能,但持久蠕变性能较差。增加P含量对提高细晶718的持久蠕变性能有益,同时还能保持细晶718高强高韧、抗疲劳和良好的加工特性[14]。

P和B都能提高718合金的抗蠕变性能和提高持久寿命。相比之下,P比B的作用更强。P和B联合加入,二者之间发生系统反应,其作用比二者分别加入效果更明显。在商业合金中,适量的P,B同时加入,718合金的持久寿命增加300%。P和B含量的提高增加了718合金的晶界结合强度,使持久断口由沿晶型转变为穿晶型。P和B的作用主要是提高穿晶位错攀移抗力,位错攀移能力降低的机理可能是空位移动速率的降低和P,B原子反应引起的位错钉扎效应所致[15]。

2.3 强化元素和微量元素同时调整

718-ER合金是高P高B含量718的改型合金。之前的研究结果表明,与常规718合金相比,持久和蠕变性能提高100%。718合金在650℃或更高温度使用,将发生一系列显微组织的变化,包括γ″和γ'相粗化,γ″和γ'相回溶和δ相颗粒的形成。晶界处和δ相周围γ″相回溶,导致γ″相贫化区的形成。这些变化在718和718-ER合金中都存在。从前,很多学者都将注意力集中在长期时效后γ″相形貌的改变和粗化动力学上,与显微组织变化密切相关的力学性能的降低鲜有报道。

P,B对718合金显微组织退化没有改善作用。长期时效后,这些合金中室温和高温拉伸强度降低10%~17%,持久寿命降低90%,蠕变性能降低1倍多。P,B并不能增加718合金在经704℃,1 000 h时效之后的热稳定性,持久和蠕变性能的降低主要原因是γ″相失稳和晶界γ″相贫化区的形成。P和B对718合金持久和蠕变性能的影响与γ″相的变化密切相关。P,B改型718合金长期时效后,高温强度的急速下降主要是由于γ″相颗粒强化作用的丧失,P和B对持久和蠕变性能的有益作用,可能与P,B和γ″相的交互作用有关。不同的力学性能对长期时效的敏感程度不一样。拉伸强度的敏感性最低,下降10%~17%,拉伸强度的降低主要由晶间析出相控制;蠕变性能对长期时效很敏感,约下降1倍,这主要是由于晶界γ″相贫化区对蠕变性能起重要作用[16]。

718合金承温能力的进一步提升,可以通过主量元素和微量元素同时调整来实现。目的在于保持P,B对合金持久蠕变性能有益作用的同时,提高合金的热稳定性。增加P(0.02%)和B(0.01%)可以在保持718合金拉伸强度不变的情况下,将持久性能提升60%~90%。增加Ti(1.35%)和Al(1.0%)可适当提高718的持久寿命,而拉伸强度不变或略有下降,主要原因是Ti,Al提高了合金中γ'相含量,改善了合金的热稳定性[17]。

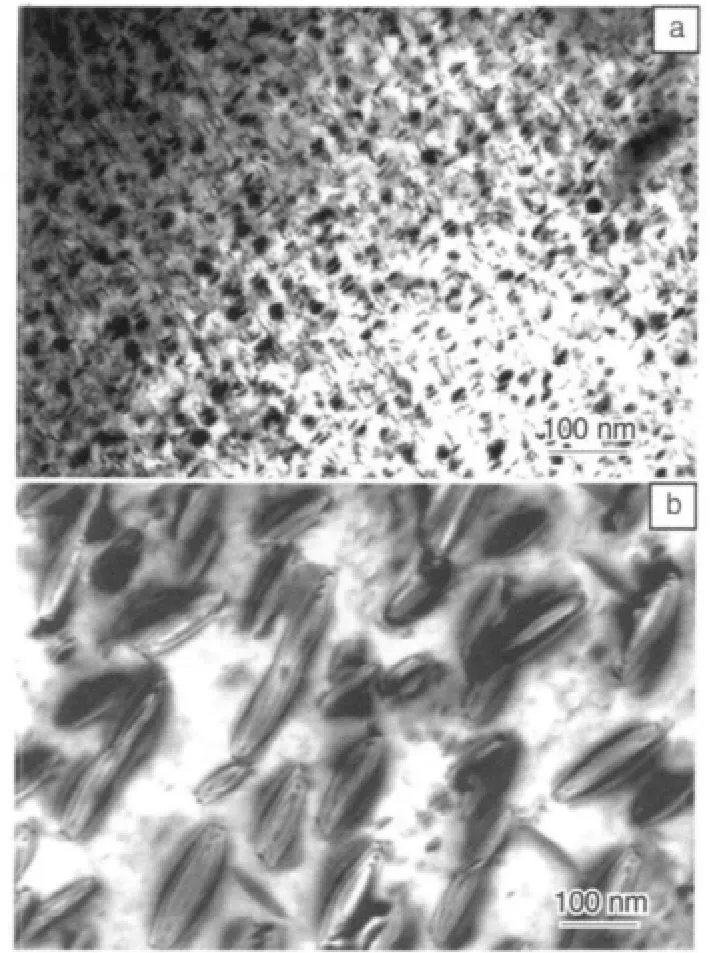

钢铁研究总院通过调整主量元素Al(1.24%),微量元素P(0.024%)和B(0.009 6%),得到一种新型718合金,其中γ'强化相的含量高于普通718合金,提高了合金的热稳定性;P和B在晶界偏聚,使针状δ相球化,阻碍了位错在晶界处的运动,提高了晶界的结合强度。经680℃,1 000 h长期时效之后,合金强化相粗化速率远低于普通合金。与普通合金相比,长期时效后新型合金的拉伸强度及持久、蠕变性能均有显著提高[18-19]。图4为经680℃,300 h长期时效后新型和常规GH4169强化相粗化的TEM照片。

图4 经680℃,300 h长期时效后新型(a)和常规GH4169(b)强化相的TEM照片Fig.4 TEM micrographs of strengthening phase aged at 680℃for 300 h:(a)modified GH4169 and(b)conventional GH4169

近年来,钢铁研究总院在批产GH4169合金基础上进行了成分调整,将P含量由0.003%提高到0.013%,Nb含量由5.2%提高到5.4%,发展了GH4169C合金,该合金比原合金持久蠕变性能提高了2~3倍。

随后,Allvac公司发明了一种新合金718 Plus,目标是:在Larson-Miller持久性能的时间-温度关系曲线上比718合金高50℃;700℃的热稳定性与Waspaloy相当;界于718和Waspaloy之间的焊接性能;价格适中,界于718和Waspaloy之间;加工性能比Waspaloy更优。与718合金相比,718 Plus合金化思路是增加Al+Ti含量,提高Al/Ti比,加入Co和W替代Fe。718 Plus的化学成分变化主要表现在:基体W 1.0%,Co 9.0%,Fe 10.0%;强化元素Ti 0.70%,Al 1.45%;微量元素P 0.014%。性能测试结果表明,在705℃和760℃,400 h长期时效后,718 plus合金的强度高于718和Waspaloy合金,疲劳裂纹扩展速率低于718合金,略高于Waspaloy合金。718 Plus合金可用于700℃以下使用的航空发动机部件[20]。

3 冶炼工艺优化

3.1 纯净化冶炼技术

为了满足日益提升的高温合金部件在使用性能、可靠性方面的要求,在保证化学成分的基础上,冶炼工艺的关键环节,是提高纯净度与改善铸态组织。由于高温合金合金化程度高,含有大量的Al,Ti,B等易氧化元素和W,Mo,Nb,Cr等高密度元素,其熔炼工艺与普通钢材有很大区别。高温合金普遍采用的熔炼工艺有VIM(真空感应熔炼)+VAR(真空自耗重熔)、VIM+ESR(电渣重熔)、VIM+ESR+VAR等多联工艺。

高温合金原材料中有一定量的O,N,S。微量杂质元素在高温化学反应中,转化成Al2O3、TiN、M2SC(Y相),会成为夹杂物核心,形成疲劳裂纹源。部分N可以溶解在MC和M6C碳化物中,生成碳氮化物,降低高温合金的塑性。

在常见的耐火材料中,热力学稳定性排序为:CaO>ZrO2>Al2O3>MgO>TiO2>SiO2>Cr2O3。可见,CaO是最稳定的氧化物之一,适合用于高温合金熔炼坩埚。近年来,随着CaO材料的烧结和防水化工艺日益成熟,CaO坩埚的制备技术已经达到实用水平。与MgO和Al2O3坩埚相比,CaO坩埚有更高的化学稳定性,可减少因耐火材料与合金中活性元素反应而进入合金液中的O,把O含量控制在较低水平。另外,CaO坩埚还有一定的脱S、脱N(0.000 5%以下)效果[21]。

在VIM时,采用陶瓷滤网也是去除高温合金中非金属夹杂的有效方法。美国采用高温泡沫陶瓷过滤晶化技术,利用物理分离和化学吸附原理,将高温合金液体中80%的夹杂物去除。

一般用途的GH4169合金采用VIM+PESR(保护气氛电渣重熔)或VIM+VAR工艺熔炼,这两种工艺各有利弊。前者脱S效果好,但由于渣皮阻碍散热,熔池较深,熔炼锭型超过φ430 mm时心部易出现宏观偏析;后者没有渣皮的不利影响,加上氦气冷却,熔池较浅,锭型可扩大至φ508 mm以上,不足之处是脱O、脱S、去夹渣效果不如前者。采用VIM+PESR+VAR三联冶炼工艺,可综合上述两种工艺的优点,把铸锭宏观偏析的出现几率控制到最低。GE公司已经将此工艺定为航空发动机转动件必需采用的熔炼工艺。

近年来,国内利用ALD公司的熔炼设备,进行了GH4169合金VIM+PESR+VAR三联冶炼工艺的探索,成功制备出φ508 mm铸锭。与VIM+VAR双联工艺相比,经PESR锭制备的电极组织致密、无缩孔、纯净度高、内应力小,使后续的VAR过程工艺参数很稳定。另外,经 PESR后,铸锭中 S,O含量分别由0.001 5%、0.001 7%下降至0.000 3%、0.000 4%,脱O去S效率分别达80%和76%。经过对7炉三联工艺和51炉双联工艺GH4169合金φ508 mm锭,所锻制φ200~240 mm棒材的碳化物统计分析表明,前者碳化物分布的均匀性略高于后者[22]。因此,VIM+PESR+VAR三联冶炼工艺制备的GH4169合金铸锭,具有低S、低夹杂、高纯净度的特点,能够满足航空发动机盘件长寿命、高可靠性的要求。

3.2 重熔精炼技术

为了满足对高温合金的纯净度和组织均匀性方面日益增长的要求,已经开发了几种重熔精炼法,如VAR、ESR、EBM(电子束重熔)、PBM(等离子重熔)、CWCM(冷坩埚熔炼)等。这些精炼法的共同点,是熔炼和凝固均在水冷铜结晶器内完成,避免了耐火材料的污染,提高了合金的纯净度,并且采用控制凝固技术,改善了合金的铸态组织[21]。

VAR的主要优点是去除溶解气体N和H,促进蒸气压高的有害元素去除、减少氧化物夹杂、避免宏观偏析,同时使微观偏析降至最低。VAR重熔技术的发展主要集中于采用数值模拟与实物解剖相结合,深入研究各工艺参数对凝固过程的影响,改进控制方式,减少凝固偏析,扩大锭型,稳定重熔锭冶金质量。

通常冷却条件下,过热金属熔滴带入熔池的热量,主要通过熔池边沿与水冷结晶器相接触的部分带走,钢锭收缩与结晶器间形成真空,仅能通过辐射传热,使熔池保持倒圆锥形状。此种熔池形状对于存在强偏析倾向的高温合金不利,需要加强冷却,减少熔池深度,减少糊状区深度,降低合金的偏析系数。目前采用向钢锭与结晶器之间通入惰性气体的方式强化冷却。国外经多年的研究发现,He气的热传导效率高于Ar气。要达到同样的冷却效果,Ar气流量要达到He气流量的3~4倍。He气冷却效果主要体现在熔池底部的上升和糊状区的减薄上,即整个熔池的底部上移,由原来的倒锥形变成扁平的盘状;同时糊状区两相区变窄,减少金属元素在凝固过程中的扩散距离,改善凝固动力学条件,在微观上形成非平衡态凝固,降低合金的偏析倾向。目前,宝山钢铁股份有限公司和抚顺特殊钢股份有限公司都已装备水和He气双重冷却的VAR熔炼炉。

3.3 超大锭型熔炼技术

718合金作为涡轮盘材料,在航空发动机上已经使用几十年。航空发动机的制备技术并不能直接用于地面燃气轮机,典型航空发动机部件所用铸锭直径约500 mm,质量2 000~3 000 Kg,GE地面燃机用铸锭直径685~915 mm,质量为6 000~15 000 Kg,任何冶金缺陷都将导致整个铸锭的废弃。

对于超大锭型718铸锭,在冶炼过程中如何通过化学成分的控制降低偏析的倾向至关重要。C,N和Nb都要下限控制。降C对提高大尺寸合金锭的性能有利,限制碳化物尺寸减轻其对疲劳性能的影响。降N是希望限制氮化物的形成,降低其成为有害氮化物核心的可能。降Nb可以略微降低最终凝固液态金属的密度,减少出现黑斑的几率。另外,大尺寸部件固溶后的冷却速度也需控制,借此抵消低Nb含量对合金强度的不利影响。

GE公司与Allvac公司合作,利用VIM+ESR+VAR三次熔炼技术,成功制备φ915 mm 718合金铸锭,开坯成φ254 mm棒材,宏观组织比较均匀且无明显的正偏析,在近表面处存在白斑,白斑很干净,没有碳化物、碳氮化物和其它夹杂物。φ915 mm铸锭中白斑的化学成分与基体差别很小,不影响力学性能[23-24]。

此外,国外也探索用特殊的熔炼工艺生产860 mm VAR铸锭。AOD(氩氧脱碳)后浇注成电极棒,用VIDP(真空感应去气)浇铸,再经两次VAR。铸锭均匀化后经50MN快锻机开坯,宏观金相观察显示不存在黑斑、白斑、径向偏析和环形偏析。横低倍显示棒坯晶粒均匀,经合适的固溶和时效处理后,棒材组织和力学性能满足航空、石油部件的特殊要求。该工艺的关键是通过AOD加工获得洁净的液态金属,随后脱S脱O,获得均匀的化学成分分布。利用AOD和VIDP生产φ860 mm 718铸锭质量与工业生产大型地面燃机和航空发动机转子用φ508 mm铸锭相当。大型高质量棒坯制备成功为锻造大型地面燃机和航空发动机转子以及其他大型部件提供可能[25]。

CMNC(洁净金属形核铸造)技术是一种新型熔炼方式,在特殊的ESR熔炼之后,利用热喷射直接铸成钢锭,替代VIM+ESR+VAR三次熔炼技术,其熔炼速度比三次熔炼快3倍。CMNC技术是GE和Allvac公司联合攻关的先进技术项目,目标是发展热喷射铸造技术制备超大型、无偏析高温合金铸锭,生产地面燃机大型涡轮转子。加工路线是把VIM电极棒在底注式ESR炉中重熔,形成液态金属流,雾化沉积到拉模上。气体雾化和喷射成形在封闭的小室中,喷射距离和金属气流速度可以通过金属冷却调整到合适的水平。技术风险主要集中在ESR炉的设计和实现,浇注系统和收集系统的制造。CMNC技术与ESR结合,通过形核铸造,可铸成细晶无偏析铸锭,不受三次熔炼的尺寸限制,提供了制备高温合金大尺寸铸锭的另一种可能性[26]。

4 热加工技术提升

4.1 快锻加径锻联合开坯

GH4169合金铸锭经过消除显微偏析的均匀化处理,在快锻机上多火次拔长,铸态组织充分破碎。然而,单向拔长后碳化物呈线形分布,对锻件疲劳性能不利。采用多次镦拔加拔长工艺,铸锭变形量从73.6%提高到96.3%,变形量更大,且变形方向交替变化,碳化物弥散分布,能够改善疲劳性能[1]。

快锻机开坯时锤击力量很大,铸锭心部铸态组织破碎,动态再结晶完成。但由于铸锭边缘温降严重,近表面处存在未完成动态再结晶的拉长晶,若不去除则会遗留在盘锻件中,影响使用性能。液压式径锻机4个锤头同步快速锤击,使钢坯在锻造变形过程中几乎无宽展,各部分变形均匀,具有应力状态好、拔长效率高、温降少、尺寸精度高的特点。径锻工艺的特点在于快速连续打击,明显改善棒坯表面组织,且可实现一火成形和自动控制,提高棒坯的成材率和生产效率。因此,采用快锻加径锻联合开坯的方式生产棒材,既可保证心部铸态组织充分破碎,又可改善表面组织状态,提高棒材径向晶粒度分布的均匀性,满足航空发动机长寿命、高可靠性的需求。

最近几十年,径锻用于制造特殊的金属产品。然而,多道次径锻棒材制备只有少量信息获得,工业设计建立在经验和试验基础上。为了分析径锻过程,更好地认识径锻过程中金属流动和温度场变化,必须发展加工模型。利用数值模拟技术可以预测径锻过程的应变场、应力场和温度场的变化,结合动态再结晶组织演化模型,能够实现晶粒度的预测。

Ohio州立大学所开展的FEM(有限元法)工作,通过对比分析显微组织和表面温度,可以准确地预测温度场和应变场。研究目的是表征718合金热机械加工过程,建立产品-性能之间的联系,发展精确FEM加工模型。主要目标是建立能够更好描述加工特征的模型和预测棒坯的热机械加工历史。所建模型显示,在径锻结束后,变形沿棒坯长度方向均匀分布。最大变形发生在表面,从表面到心部变形量沿径向递减,变形量主要与径向位置有关,变形热主要集中在心部[27]。

Ohio州立大学还利用Gleeble压缩试验物理模拟多道次径锻,控制工艺参数,包括每道次应变、每道次时间、道次数和加热温度。利用Gleeble热模拟试验所建立的组织演化模型,成功预测了径锻718棒材的显微组织。结果表明,再结晶晶粒组织取决于在δ相固溶温度之上变形的道次数,每道次的应变和温度是影响显微组织的主要因素。多道次晶粒尺寸预测与实际GFM径锻的晶粒尺寸相符[28]。日立公司(HITACHI)也采用数值模拟和物理模拟相结合的方式,进行了对大尺寸棒坯经水压径锻机SMX成形棒材晶粒组织预测[29]。

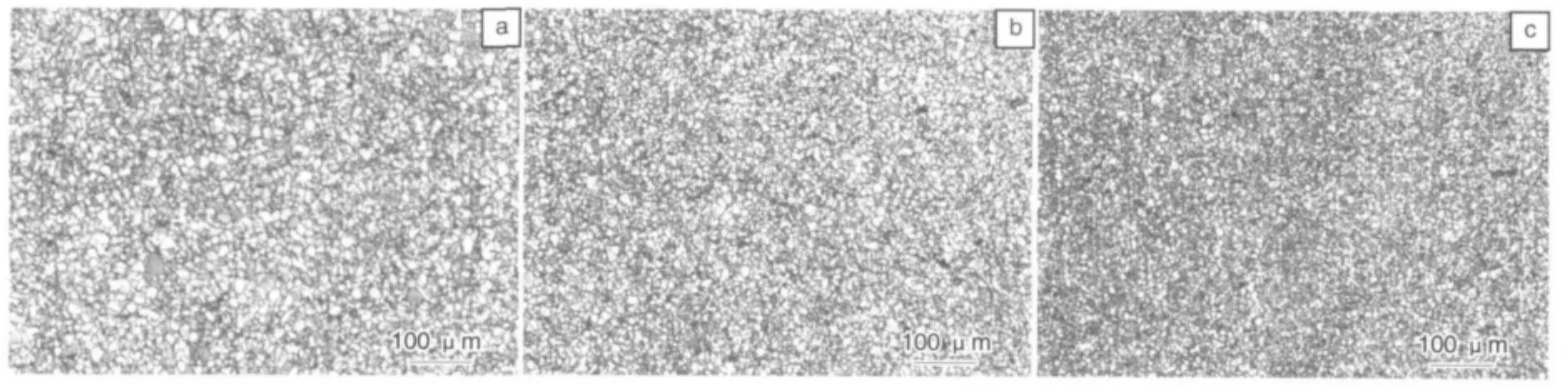

钢铁研究总院和宝山钢铁股份有限公司合作,利用快锻和径锻联合开坯技术,成功生产出GH4169合金直径95 mm细晶棒材。该棒材中心晶粒度ASTM8级,半径9级,边缘10级,如图5所示。

图5 快锻和径锻联合开坯生产的直径95 mm棒材的晶粒度:(a)中心,(b)半径,(c)边缘Fig.5 Grain size of 95 mm bar broken down by press forging combined with radial forging:(a)center,(b)radius,and(c)side

4.2 DP加工技术

P & W公司发现,锻造用718合金,δ相形貌和数量的控制对晶粒尺寸和力学性能的影响至关重要。通过对δ相析出回溶规律的细致观察发现,δ相最初形成条状相的密度和范围取决于化学成分、应变水平和预处理历史。当温度低于且接近于δ相固溶温度,变形过程中δ相发生扭折。此温度时间延长,δ相回溶,应力较大时形成链状或球形δ相,残余应力对δ相的均匀析出很重要。近δ相固溶温度热变形可以用来发展718合金的双相组织,产生均匀析出的δ相可用于发展细晶棒材加工技术[30]。利用DP(δ相加工)技术可生产细晶棒坯或棒材,为制备发动机转动件作材料准备。Allvac和GE公司以3种不同尺寸棒材转变过程中δ相的作用,以及在968~1 024℃热暴露后的溶解行为作为研究内容,深入了解热机械处理对棒坯δ相的影响和随后锻造加热过程对 δ相的影响[31]。

DP加工过程包括铸锭开坯成中间尺寸棒坯、δ相析出热处理、GFM压力锻造和GFM锻成最终尺寸棒材。DP处理在899℃获得大量针状δ相,随后在低于δ相固溶温度压力锻造,针状δ相发生球化;接着在低于δ相固溶温度GFM锻造,利用球形δ相晶界钉扎作用获得最终的细晶棒材。通过DP加工可获得晶粒分布均匀的棒材,φ(203~305)mm棒坯表面、半径、中心处晶粒度分别为ASTM 10、8和6级[31]。DP加工718棒材已用于生产细晶锻件,可提升锻件低周疲劳性能。但必须严格控制锻造温度,控制最终锻件的δ相体积分数。高体积分数δ相降低了γ″相的含量,导致较低的强度和蠕变性能。

4.3 等温锻和热模锻

等温锻造指锻坯从始锻到终锻始终以低应变速率在同一温度条件下进行的锻造。等温锻造成形时,锻坯与模具的加热温度相同,并且应变速率很低(10-4~10-2s-1)。由于消除了模具激冷和材料应变硬化的影响,不仅变形抗力小,而且可以实现净成形加工,因而大大提高了金属利用率以及锻件的性能。这种新型成形工艺已经用于钛合金、镍基高温合金的生产[32]。

P & W公司开发的Gatorizing TM是一种等温锻造方式,使用低应变速率促使细晶材料实现超塑性变形。近净成形锻造可以精化坯料,降低加工成本。这种加工方式广泛用于通过挤压获得的粉末冶金(PM)高温合金细晶棒材。1973年P & W公司首次将TZM钼合金作为Gatorizing等温锻造模具材料生产高温合金盘件并获得成功。TZM是碳化物沉淀强化钼基合金,在1 100~1 170℃范围内,强度水平在900~600 MPa之间。它是目前等温锻造或超塑性锻造方法工业化生产粉末冶金高温合金盘件的唯一模具材料。

对于采用铸锻工艺生产的高温合金,如718,901和A286,可以通过析出相控制晶粒长大获得细晶棒材。对于718合金,δ相加工可获取平均晶粒ASTM 11级的棒材。P & W公司采用两步锻造,生产直径600 mm,厚度80 mm的全尺寸涡轮盘。首先制备细晶圆饼,工艺参数选用温度954℃,变形速率0.3/min或温度982℃,变形速率0.05/min;第二步采用低温锻造防止晶粒长大,利用低应变速率(0.05/min)细晶超塑性,实现近净成形的盘件锻造。Gatorizing加工可保证均匀ASTM 12/13级晶粒尺寸,锻件晶粒度不粗于ASTM 11级。Gatorizing方式等温锻718转子性能略优于晶粒度相同的热模锻部件,强度和低周疲劳性能更优异,而蠕变性能略低[33]。

SMC和P & W公司利用超细晶UDIMET718合金,开发出954~1 010℃等温锻造加工技术。超细晶棒坯可降低高温流变应力,双变形速率分步锻造可最小化应变速率敏感程度,在锻造开始时对再结晶更有利。δ相加工718棒材(ASTM11~12)足以使δ相回溶温度区间(954~996℃ )的流变应力低于100 MPa,流变应力降低可使合金能够利用Gatorizing方式实现等温锻。在亚固溶温度(954~996℃)区间,双应变速率Gatorizing加工采用先高后低的应变速率,促进始锻时动态再结晶,降低第二步锻造的流变应力,可以实现超细晶718等温锻造成形[34]。

由于TZM钼合金在高温下极易氧化,作为等温锻造模具,必须在真空或惰性气体保护下使用。惰性气体的流动又会造成部分模具热量散失,破坏等温锻造过程的等温效果,因此,只能在真空状态下采用封闭装置完成高温合金的等温锻造。美国生产粉末盘锻件的主要供应商,Cameron、Ladish和 Wyman-Gordon分别建有5 000 t、8 000 t和 10 000 t真空等温锻造压机[35]。

我国目前尚未掌握全封闭等温锻造设备的制造技术,利用TZM钼合金模具实现高温合金的等温锻造并不现实。为适应高性能发动机对低成本制造技术的需求,国外涡轮盘制造技术向着简化工艺、提高性能、近净成形的方向发展。俄罗斯结合合金设计和高温度梯度定向凝固技术,发展了Ni3Al基等温锻造模具材料。

我国也采用K3和GH4698作为模具材料,探索近等温锻和热模锻工艺生产GH4169合金盘件。钢铁研究总院、宝山钢铁股份有限公司、中国第二重型工业集团公司联合攻关,利用热模锻技术生产出尺寸精化、组织均匀、性能优异的GH4169压气机盘。图6为热模锻GH4169合金压气机盘晶粒度分布。与普通模锻工艺相比,热模锻盘件节约原材料20%,冷模组织厚度小于5 mm,轮缘不同部位持久蠕变性能波动更小[36-38]。

图6 热模锻GH4169合金压气机盘晶粒度分布Fig.6 Grain distribution of GH4169 compressor disk by hot die forging

5 结语

GH4169合金是典型的一材多用合金,通过不同的热加工和热处理,可以获得组织和性能各异的产品,是目前航空发动机中用量最大的变形高温合金。随着国内冶炼、热加工设备的升级,纯净化冶炼(三次熔炼)、镦拔和径锻联合开坯、等温锻和热模锻等关键技术水平的提升,必将带动变形高温合金产业的整体技术进步,以适应不断提高的航空、航天、石化、核能等领域对耐热、耐蚀、抗蠕变、抗疲劳高温合金产品的需求。

References

[1]Du Jinhui(杜金辉),Deng Qun(邓 群),Qu Jinglong(曲敬龙),et al.GH4169合金盘锻件制备技术发展趋势[J].Journal of Iron and Steel Research(钢铁研究学报),2011,23(Suppl.2):130-133.

[2]Zhuang Jingyun(庄景云),Du Jinhui(杜金辉),Deng Qun(邓 群),et al.Wrought Superalloy GH4169(变形高温合金 GH4169)[M].Beijing:Metallurgical Industry Press,2006.

[3]Zhuang Jingyun(庄景云),Deng Qun(邓 群),Du Jinhui(杜金辉),et al.Forging Process of Wrought Superalloy GH4169(变形高温合金 GH4169锻造工艺)[M].Beijing:Metallurgical Industry Press,2008.

[4]Zhuang Jingyun(庄景云),Du Jinhui(杜金辉),Deng Qun(邓群).Structure and Property of Wrought Superalloy GH4169(变形高温合金 GH4169组织与性能)[M].Beijing:Metallurgical Industry Press,2011.

[5]Xu F Q,Guo E C,Loria E A,et al.Thermal Stability of Modified 718 Alloys Aged for 2 000 Hours at 700℃[M]//Superalloys 718,625,706 and Various Derivatives,Edited by Loria E A.Pennsylvania:TMS,1997,503-509.

[6]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994:721-734.

[7]Cozar R,Pineau A.Morphology of γ'and γ″Precipitates and Thermal Stability of Inconel 718 Type Alloys[J].Metallugical Transactions,1973(4):47 -59.

[8]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994:649-658.

[9]Loria E A.Superalloys 718,625,706 and Various Derivatives [M].Warrendale,Pennsylvania:TMS,1994:711-720.

[10]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994:695-710.

[11]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:287-298.

[12]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1997:521-530.

[13]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:399-407.

[14]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994:463-477.

[15]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1997,511-520.

[16]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001:455-464.

[17]Loria E A.Superalooys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001:477-488.

[18]Du J H,Lu X D,Deng Q,et al.High-Temperature Structure Stability and Mechanical Properties of Novel 718 Superalloy[J].Materials Science & Engineering A,2007,A452/453:584-591.

[19]Du J H,Lu X D,Deng Q,et al.Microstructure and Mechanical Properties of Novel 718 Superalloy[J].Acta Metallurgica Sinica,2006,19(6):418-424.

[20]Kennedy R L,Cao W D,Bayha T D,et al.Developments in Wrought Nb Containing Superalloys(718+100°F)[M].Warrendale,Pennsylvania:TMS,2003.

[21]Shi Changxu(师昌绪),Zhong Zengyong(仲增墉).Fifty Years of Superalloys in China(中国高温合金50年)[M].Beijing:Metallurgical Industry Press,2006:57 -65.

[22]Chen Guosheng(陈国胜),Liu Fengjun(刘丰军),Wang Qingzeng(王庆增),et al.GH4169合金VIM+PESR+VAR三联冶炼工艺及其冶金质量[J].Journal of Iron and Steel Research(钢铁研究学报),2011,23(Suppl.2):134-137.

[23]Lorria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001:57-70.

[24]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:15-24.

[25]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:25-33.

[26]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:69-76.

[27]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994:251-262.

[28]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1994,263-272.

[29]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001:291-300.

[30]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001:323-332.

[31]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2005:363-372.

[32]Li Qing(李 青),Han Yafang(韩雅芳),Xiao Chengbo(肖程波),et al.等温锻造用模具材料的国内外研究发展状况[J].Review of Materials(材料导报),2004,18(4):9-16.

[33]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,1997:267-277.

[34]Loria E A.Superalloys 718,625,706 and Various Derivatives[M].Warrendale,Pennsylvania:TMS,2001,193-202.

[35]Wang Shuyun(王淑云),Yang Hongtao(杨洪涛),Li Huiqu(李惠曲).High Temperature Structure Materials for Power and Energy(动力和能源用高温结构材料)[M].Beijing:Metallurgical Industry Press,2007,497 -500.

[36]Lu X D,Du J H,Deng Q,et al.Numerical Simulation of Hot Die Forging for in 718 Disc[C]//Editorial Committee of This Proceeding.7thInternational Symposium on Superalloy 718 and Derivatives.Warrendal,Pennsylvania:TMS,2010:352 -361.

[37]Lu Xudong(吕旭东),Deng Qun(邓 群),Du Jinhui(杜金辉).GH4169合金盘件热模锻工艺优化[J].Journal of Iron and Steel Research(钢铁研究学报),2011,23(Suppl.2):158-161.

[38]Liu Fengjun(刘丰军),Chen Guosheng(陈国胜),Wang Qingzeng(王庆增),et al.GH4169合金热模锻直接时效压气机盘件的组织与性能[J].Journal of Iron and Steel Research(钢铁研究学报),2011,23(Suppl.2):193-196.Engineering A,2005,413-414:567-570.

[63]Yang X L,Dong H B,Wang W,et al.Microscale Simulation of Stray Grain Formation in Investment Cast Turbine Blades[J].Materials Science and Engineering A,2004,386:129-139.

[64]Standford N,Djakovic A,Shollock B A,et al.Seeding of Single Crystal Superalloy-Role of Seed Melt-Back on Casting Defects[J].Scripta Materialia,2004,50:159 -163.

[65]Yang X L,Lee P D,D'Souza N.Stray Grain Formation in the Seed Region of Single-Crystal Turbine Blades[J].Journal of the Minerals,Metals and Materials Society,2005,47:40 -44.

[66]Gu J P,Beckermann C,Giamei A F.Motion and Remelting of Dendrite Fragments during Directional Solidification of a Nickel-Base Superalloy[J].Metallurgical and Materials Transactions A,1997,28:1 533-1 542.

[67]Lavigne O,Ramusat C,Drawin S,et al.Relationships between Microstructural Instabilities and Mechanical Behaviour in New Generation Nickel-Base Single Crystal Superalloys[C].Warrendale,PA:TMS,2004:667-675.

[68]Zhang J,Lou L H.Directional Solidification Assisted by Liquid Metal Cooling[J].Journal of Materials Science and Technology,2007,23:289-300.

[69]Gaumann M,Bezencon C,Canalis P,et al.Single-Crystal Laser Deposition of Superalloys:Processing-Microstructure Maps[J].Acta Materialia,2001,49:1 051-1 062.

[70]Felberbaum L,Voisey K,Gaumann M,et al.Thermal Fatigue of Single-Crystalline Superalloy CMSX-4:a Comparison of Epitaxial Laser-Deposited Material with the Base Single Crystal[J].Materials Science and Engineering A,2001,299:152-156.

[71]Zhang Yawei(张亚玮),Zhang Shuquan(张述泉),Wang Huaming(王华明).激光熔化沉积定向快速凝固高温合金组织及性能[J].Materials and Engineering of Rare Metals(稀有金属材料与工程),2008,37(1):169-172.