污水厂絮凝剂耗药量对污泥脱水性能影响研究

2012-11-05陆丁伟

陆丁伟

(竹园第一污水处理厂,上海 200137)

污水在处理过程中产生了大量的剩余污泥,污泥采用浓缩、机械脱水工艺处理后运至污泥填埋场填埋处置。

污水在生化处理过程中产生的剩余污泥是含水丰富(含水率达95%~99.5%)的带负电荷的粒子群,故必须对其进行脱水操作,以降低污泥含水率,减少污泥的质量和体积以便于进一步处置[1]。通过近年来的研究,最有效的减少污泥数量、改进污泥脱水性质的途径之一,就是结合具体情况研究选用合适的絮凝剂。其作用原理为通过投加絮凝剂,在污泥胶质微粒表面起化学反应、中和污泥胶质微粒的电荷,并通过架桥作用促使污泥微粒凝聚成大的颗粒絮体,同时使水从污泥颗粒中分离出来,从而提高污泥的脱水性能[2]。本文主要考察上机试验中絮凝剂耗药量对污泥脱水性能的影响。

1 污泥处理工艺流程

污水处理过程中产生的剩余污泥经由浓缩工艺处理,加入絮凝剂阳离子聚丙烯酰胺调理泥质,提高污泥的脱水性能,再由螺杆泵提升进入离心脱水机在离心力的作用下使泥水分离、污泥得到减容减量处理。脱水设备使用ANDRITZ的D7LL卧螺式离心机,絮凝剂采用巴斯夫公司絮凝剂。

2 上机试验及检测设备

ANDRITZ卧螺沉降离心机 1台,Seepex污泥螺杆泵 1台,TOMAL絮凝剂溶解投配系统1套,MB45卤素水分测定仪2台,HB43-5卤素水分测定仪1台,烧杯、取样针筒若干。

3 试验过程与分析

上机试验主要考察阳离子聚丙烯酰胺的药耗对污泥脱水性能的影响,包括对脱水后泥饼含水率及滤液中的SS回收率等的影响,确定脱水效果佳且经济合理的药耗参数。上机试验根据进泥流量范围分三个阶段进行:60 m3/h~65 m3/h,65 m3/h~70 m3/h,70 m3/h~75 m3/h。具体参数如表1所示。

表1 试验流量范围分段表

从表1可看出,上机试验进泥浓度基本维持在97%左右,略有波动但波动很小,这为脱水取得优良效果提供了保证。

3.1 进泥流量为60 m3/h~65 m3/h时运行分析

第一阶段试验进泥流量为60 m3/h~65 m3/h,进泥干固体负荷为1 750 kg/h~1 860 kg/h,逐渐减少絮凝剂的投加量,调节离心机的差速,根据试验数据得到流量60 m3/h~65 m3/h时泥饼含水率及污泥回收率随药耗变化曲线图如图1所示。

图1 泥饼含水率及污泥回收率随药耗变化曲线图(流量60 m3/h~65m3/h)

分析图1可知,每吨干污泥耗药量在3.69 kg/TDS~4.62 kg/TDS范围内,随着药剂投加量的减少,泥饼含水率呈现一个先减小后增大的趋势,而污泥回收率呈逐渐减小的趋势。这是因为加入一定量的絮凝剂后,在其电性中和、吸附架桥等功能的作用下破坏了胶体的稳定性,使其易于脱水,随着剂量的增加脱水效果达到了一个最佳值;在此基础上再加大药剂量,过量的正电荷再次包围着污泥颗粒形成稳态结构,进而阻碍了细小颗粒的絮凝沉降,导致固液分离困难[3],表现为泥饼含水率回升。

3.2 进泥流量为65 m3/h~70 m3/h,70 m3/h~75 m3/h时运行分析

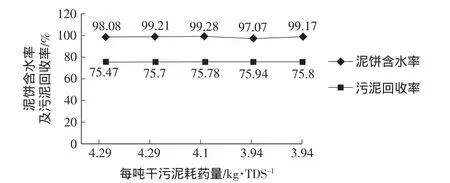

第二阶段试验进泥流量为65 m3/h~70 m3/h,进泥干固体负荷为1 750 kg/h~2 100 kg/h;第三阶段试验进泥流量为70 m3/h~75 m3/h,进泥干固体负荷为2 100 kg/h~2 200 kg/h,在各阶段根据不同流量调节其加药量和运行差速,得到脱水后泥饼含水率和污泥回收率随药耗变化曲线如图2,图3所示。

分析图2可知,随着加药量逐渐减少其泥饼含水率也呈现一个先减小后增大的趋势,表现出了与图1一致的规律,而SS回收率也是呈现逐渐递减的趋势。

分析图3则表现出不一样的趋势:随着加药量的递减其SS回收率呈现出递减且不稳定的状态,而泥饼含水率则呈现出逐渐增加的趋势。分析其原因有二:1)药剂投加量不够,不足以中和掉污泥絮体表面的负电荷而破坏胶体的稳定性;2)该厂卧螺离心机的最佳干固体运行负荷为1 800 kg/h~2 100 kg/h,因其超负荷的运行,多余的干固体将从上清液中排出,上清液的悬浮物会急剧增多,但脱水泥饼的产量并没有增加,会造成电耗、污泥泵、离心机磨损的增加,不利于污泥脱水成本的控制[4]。而当药剂投加量不足时,这种现象将更加明显。

图3 泥饼含水率及污泥回收率随药耗变化曲线图(流量70 m3/h~75 m3/h)

4 结论与建议

通过三个阶段的离心脱水上机试验,结果表明固体负荷在1 750 kg TDS/h~2 200 kg TDS/h,调整其差速在4 r/min~5 r/min的运行状态下,控制药耗在3.93 kg/TDS~5.12 kg/TDS范围内,皆可得到泥饼含水率不大于77%、污泥回收率不小于97%的优良脱水效果。在固体负荷大于额定负荷2 100 kg TDS/h的状态下,试验结果表明虽然药耗没有明显增加,但药耗优化空间不大,泥饼含水率增加,SS回收率降低,故生产时设备在负荷临界点附近运行会有不达标情况发生。

[1]申迎华,王 斌,王志忠.有机高分子絮凝剂在污泥脱水中的应用[J].高分子材料科学与工程,2004,20(5):55-58.

[2]朱 亮,张文妍.水处理工程运行与管理[M].北京:化学工业出版社,2003:194.

[3]刘晓娜,孙幼萍,谭 燕,等.PAM絮凝剂对污泥脱水性能的影响研究[J].广西轻工业,2011,147(2):96-97.

[4]张伟华.卧式螺旋离心机在污泥脱水中的运行控制[J].北方环境,2011,23(11):42-43.