基于PXI-6733采集卡的永磁同步电动机转速测量

2012-10-31曹玲芝姜素霞张顺龙马跃军

曹玲芝,姜素霞,张顺龙,郑 苗,马跃军

(郑州轻工业学院,河南郑州 450002)

0 引 言

在工业生产和实验中,电机转速测量是常见问题。转速是电机矢量控制系统的关键参数,精确测量电机转速对电机矢量控制具有重要意义。光电编码器是一种测量电机转速的传感器,因其噪声低、分辨率高以及精度高等优点而被广泛使用[1]。传统的基于单片机或DSP的转速测量系统虽然能保证测量精度,但在试验过程中的数据采集、数据处理,尤其是人机界面等方面有待提高[2]。虚拟仪器技术是通过应用程序将计算机和功能化硬件结合,实现对被测信号的采集、分析处理等的一种技术,其仪器驱动程序使开发人员不必了解硬件内部操作过程就可以开发虚拟仪器系统[3]。随着虚拟仪器技术的发展,电机性能测试逐渐由传统的手动操作被计算机所取代,并向着网络化、智能化方向发展[4]。基于此,本文在LabVIEW开发平台设计基于数据采集卡PXI-6733的永磁同步电动机转速测量系统。

1 频率测量方法与实验结果分析

在LabVIEW中,频率测量方法主要有T法、M法、分频法。这三种方法都是通过使用数据采集卡内部已知频率的时基信号和计数器对未知信号进行测量。PXI-6733是NI公司基于PXI总线的M系列数据采集卡,具有8路模拟输出、8路双向数字I/O、两个定时器/计数器。PXI-6733内部有频率为80 MHz、20 MHz和100 kHz的三个时基信号,驱动底层会根据设定值自动选择合适的时基信号进行更为精确的测量。计数器由计数寄存器、Source、Gate和Output四部分组成,当前的计数值存储于计数寄存器。存储范围取决于计数器的分辨率。数据采集卡PXI-6733的计数器分辨率32 bits,因此寄存器计数范围为0~232-1;Source接入被计数的信号;Gate用来确定计数是否启动;Output输出单个脉冲或脉冲序列。

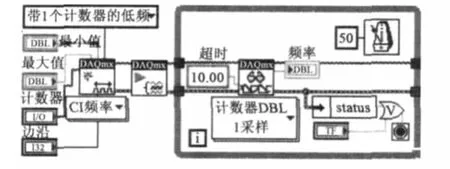

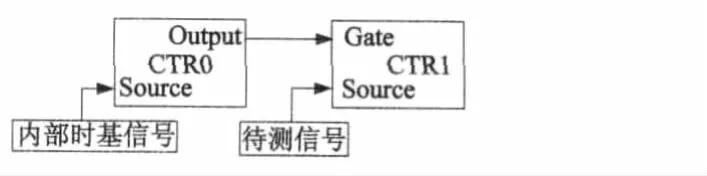

1.1 T 法测频

T法的Source端接内部时基信号或已知频率的标准信号,Gate端接被测信号,被测信号的周期等于计数值与Source端信号周期的积,频率为周期倒数,如图1所示。T法测量程序框图如图2所示。“DAQmx创建通道”多态VI选择“计数器输入-频率”,因为只用一个计数器,所以“测量方法”接线端选择“带1个计数器的低频”。设置待测频率的范围,以便DAQmx选择合适的时基信号。当由错误发生或者要停止程序运行时,While循环会介绍并退出,同时“DAQmx清除任务”会清除创建的任务并释放资源,“简易错误处理器”返回程序运行中的错误。图2程序框图中并无这两个VI,主要为了节省空间方便分栏,下文程序框图情况与此相同。

图1 T法测频原理

图2 T法程序框图

T法只用一个计数器,适用于低频信号的测量。待测信号频率较高时将产生较大的同步误差。图3中Gate端信号高电平时间大约是Source端的4个周期。但由于Gate信号的上升沿与Source信号第1个脉冲的上升沿不能完全同步,会出现Source端脉冲第1个上升沿被漏计,而脉冲第5个上升沿被误计的情况。因此Gate端被测信号周期可能有±1个Source周期的误差存在,此误差称作同步误差。时基信号一定时,待测信号越接近时基信号,测量误差越大。如当时基信号频率为100 kHz,待测信号频率为1 kHz时,在一个周期的Gate信号内计数值应为100。但是会存在±1的计数偏差,所以实际得到的测量值为0.99 kHz或1.01 kHz,误差相对比较小。当待测信号频率为50 kHz时,在一个周期的Gate信号内计数值应为2,此时±1的计数偏差会导致较大的误差,实际测量的频率值将为33.3 kHz或100 kHz。所以这种情况下需要考虑使用其它方法来进行频率测量。

图3 同步误差产生原理

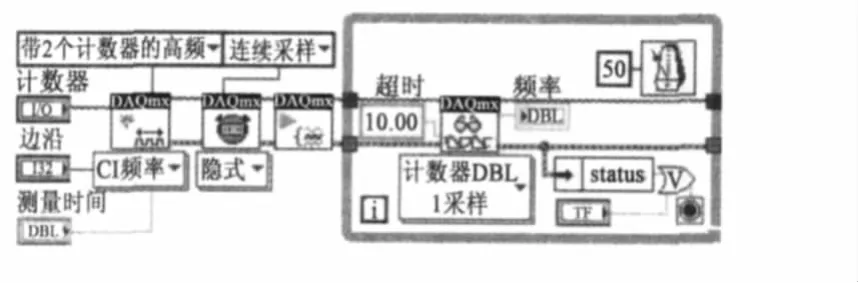

1.2 M 法测频

根据同步误差产生的原理,在Gate信号有效的时间内,Source信号的脉冲数量越多,同步误差就越小。如图4所示,M法是Source端信号频率一定时,通过延长Gate端的测量时间来提高测量精度。不同于T法,M法使用两个定时器/计数器,一个计数器的Source端接入频率较高的被测信号,另一个计数器生成指定时间长度的Gate信号,计数值除以计数时间即为待测信号的频率。物理连接上只需将待测信号接入其中一个计数器的Source端,程序中的计数器通道对应这个计数器。DAQmx驱动会自动完成其它配置和物理连接。

图4 M法测频原理

M法测频程序框图如图5所示,由于使用了两个计数器,所以“测量方法”接线端选择“带2个计数器的高频”。但在“计数器”通道接线端,只需选择Source端与待测信号相连的那一个计数器,另一个计数器驱动会自动选择。同时应该给定具体测量时间。DAQmx定时多态VI选择隐式,即采样率取决于被测信号频率。

图5 M法程序框图

1.3 分频法测频

在T法中,当待测信号即Gate端信号频率接近Source端的时基信号频率时,会产生较大的同步误差。为了保证测量结果的准确性,分频法将被测信号通过分频处理降低频率,实际信号的频率即为测得频率与分频系数的积。所以分频法也需要使用2个计数器才能实现。物理连接上,同样只需将待测信号接入一个计数器的Source端即可,其它的连接驱动会自动完成。分频法测频程序框图如图6所示,“测量方法”接线端选择“带2个计数器的大范围”。设置待测频率的范围,以便DAQmx选择合适的时基信号。设置分频系数使得待测信号分频后的频率尽量低于时基信号频率。

图6 分频法程序框图

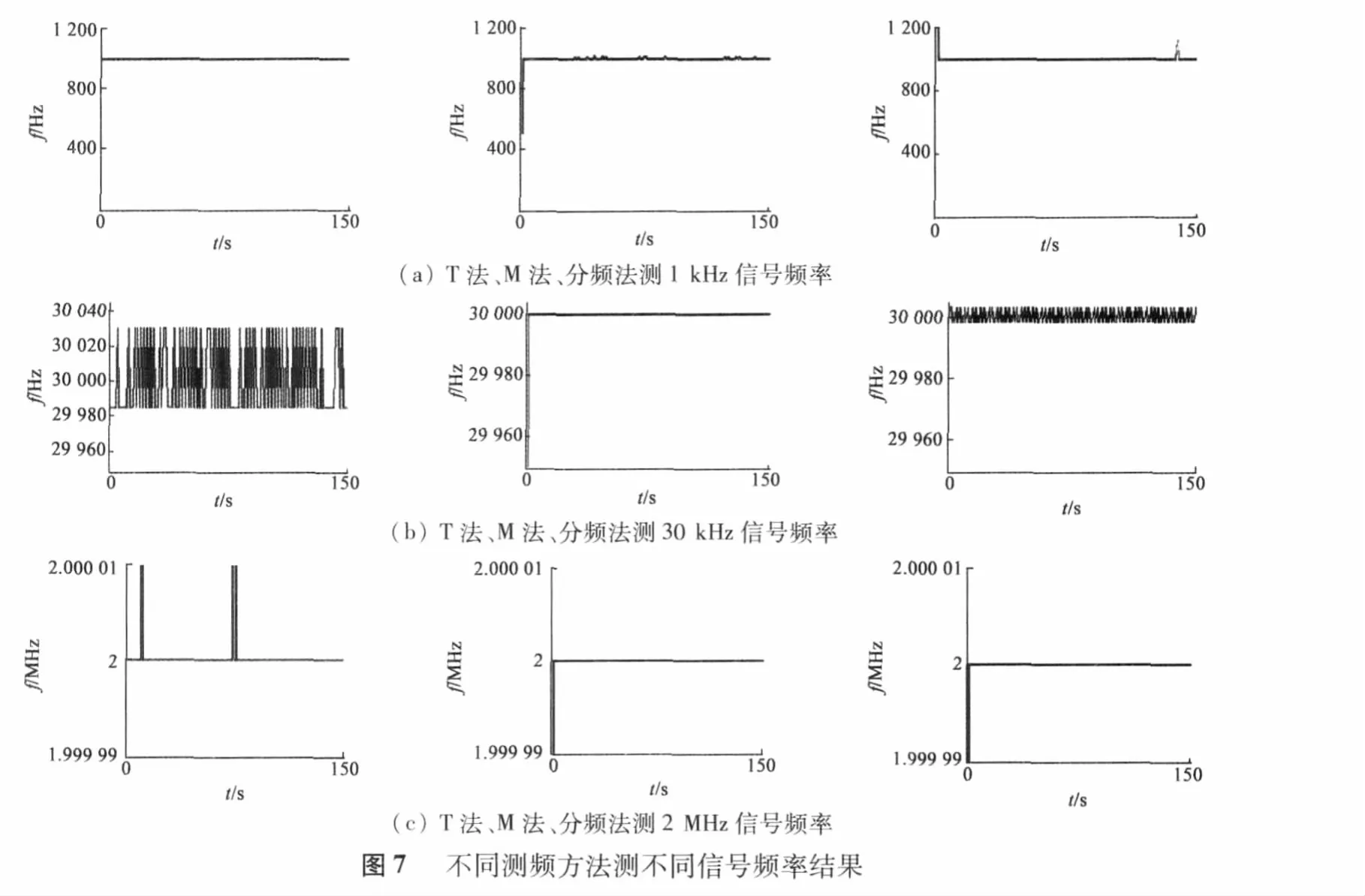

1.4 测频实验与结果分析

由数字合成函数信号发生器YB1602H提供信号,该信号发生器可以产生1 mHz~2 MHz的信号。通过不同的测频方法分别对频率为1kHz、30kHz、2 MHz的信号进行测量,测量结果如图7所示。观察图中波形可以发现,频率较低时图7(a)T法测得结果较为准确;图7(b)中测30 kHz信号频率时T法测量结果误差±20 Hz左右,分频法测量结果误差±5 Hz左右,而M法测量结果较为准确;频率较高时图7(c)M法和分频法较为准确。

2 永磁同步电动机转速测量与实验结果分析

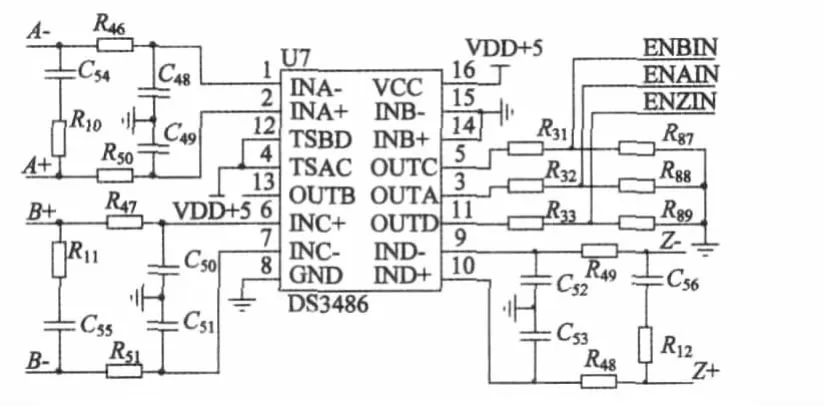

增量式光电编码器是频率计数式数字传感器,当光电编码器的轴转动时会输出相位相差90°的两相脉冲,由此可测出光电编码器转动方向与脉冲频率[5]。在数字伺服控制系统中,光电编码器安装在电机轴上,永磁同步电动机运行时编码器输出A+/A-、B+/B-、Z+/Z-差分脉冲信号,此信号必须转换成单极性信号才能被数据采集卡采集。信号滤波转换电路如图8所示,为了确保测量结果的准确性,信号转换之前先经过滤波电路滤除光电编码器的干扰信号,然后经四差分线接收器DS3486转换得到单极性脉冲,通过PXI-6733计数器测量此脉冲信号频率即可算出电机当前转速。

本实验电机控制系统基于LabVIEW的空间矢量脉宽调制技术(SVPWM),该电机参数:功率1.0 kW、额定电流 5.2 A、额定转速 2000 r/min、转矩4.8 N·m。电机内部有增量式光电编码器,电机每转一圈产生2500个脉冲,通过数据采集卡PXI-6733的计数器对脉冲频率进行测量,计算出实际转速。

图8 差分信号与单极性信号的转换

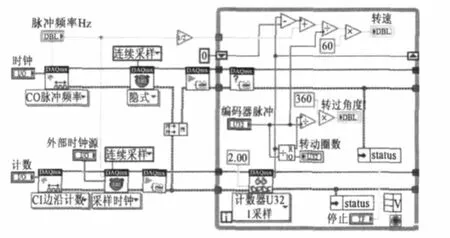

转速测量程序框图如图9所示。该程序是M法的另一种表现形式,与图5程序不同之处是Gate端指定时间长度的信号不是通过DAQmx驱动由内部时基自动提供,而是通过编程由一个计数器提供,另一个计数器用来计脉冲数。通过测量一定时间内的脉冲数来计算转速、转过角度以及转动圈数,转速经过波形图表显示于前面板。转速计算公式如下:

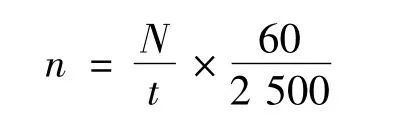

式中:N为t秒的脉冲数,转速单位为r/min。

图9 转速测量

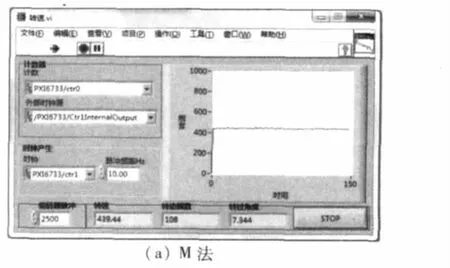

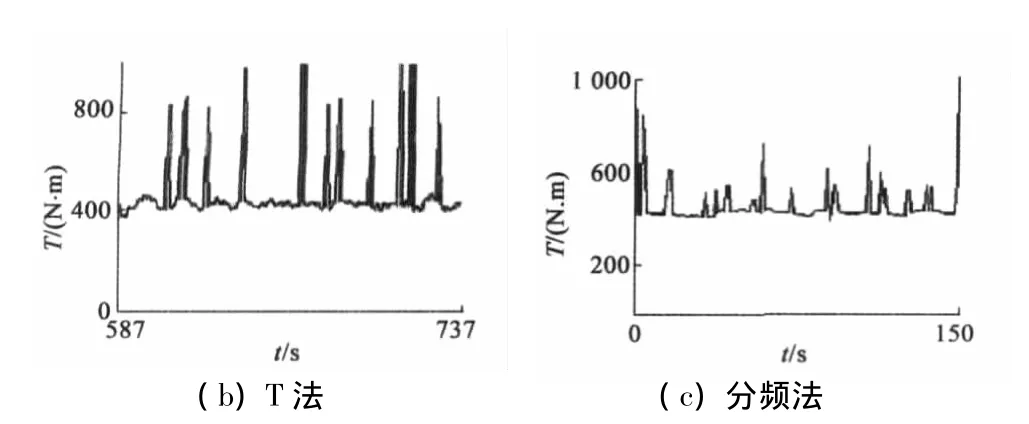

电机运行时分别使用M法、T法、分频法测量电机转速,测量结果如图10所示。

图10 转速测量结果

从图中明显发现,虽然电机转速都在440 r/min左右,但是T法和分频法的测量结果误差都比较大而且不稳定。图10(a)是对应于转速采集程序框图9的前面板,完成对PXI-6733两个计数器的配置和电机转速信息的实时显示。

3 结 语

本文设计的电机转速测量系统准确、灵活,针对不同范围的频率有合适的测量方法,系统扩展性强,而且适用于各种有计数器的数据采集卡。虚拟仪器改变了人们对仪器的传统观念,适应了现代测试系统网络化、智能化发展趋势,有广阔的应用前景。

[1]姚若河,吴为敬.基于DSP的电机转速测量实验[J].物理实验,2005,25(6):6 -11.

[2]杨琪文.基于LabVIEW的温度参数测试系统设计[J].仪表技术与传感器,2010(10):67-69.

[3]周琴.基于LabVIEW的直线电动机数据采集技术[J].微特电机,2010(5):39-41.

[4]李茂亮.基于虚拟仪器技术的电机转速测控系统设计[J].电机与控制应用,2010,37(7):20 -23.

[5]曹玲芝.永磁同步电动机矢量控制系统设计[J].微特电机,2011(5):32-48.