辛辛那提数控车床刀塔控制原理及故障分析

2012-10-23宓方玮董春强

宓方玮 田 军 董春强

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

CINCINNATI-AILACRON系列数控车床是某企业20世纪90年代初购买的设备。其采用ACRAMATIC 850TC数控系统,经过近20年的使用,元器件磨损老化,导致故障频发,特别是刀塔故障表现尤为突出,严重影响设备使用。我们通过对机床技术资料的认真分析和现场的反复检查,在吃透其刀塔结构及控制原理的基础上陆续解决了一系列刀塔运行故障,彻底消除了故障根源,恢复了设备正常运行。

1 故障现象

故障主要表现在:刀塔转速变慢或不稳定,时快时慢;无法准确分度,刀塔不到位;故障出现后刀盘处于伸出状态,不能归位;系统出现10976或10955号报警。出现上述问题后即便排除了故障也会导致机床必须执行一系列初始化操作,重新校准各伺服轴、刀塔零位、卡盘、尾座等部件后才能正常启动,带来很大麻烦。

2 刀塔控制原理分析

2.1 刀塔及运行简介

CINCINNATI-AILACRON系列数控车床刀塔采用的是由液压马达驱动的双联的冠状刀盘(Crown Turret)和盘式刀盘(Disc Turret),各有6个刀位。工作时,由编程或手动输入指令,启动后,刀塔松开并伸出,2个刀盘同时转动,旋转方向固定,不能反转。分度到指令刀位附近时,减速并停止,刀塔缩回并夹紧,完成一次换刀操作。

2.2 刀塔控制原理

正常状态下,刀塔完成一次换刀过程需要按照如下电气及液压控制顺序进行:

(1)当一个换刀指令被执行后,系统需要读取初始刀位信息。刀位信息是由3个刀塔接近开关:14-LS、15-LS、16-LS提供的二进制信号组合而成,见表1刀塔位置限位开关组合逻辑表。每一个刀位对应一组不同的二进制码,并在到达刀位后由I/O模块上显示出来。当CNC系统读取的初始刀位信息与指令刀位信息不一致时,换刀开始执行。

表1 刀塔位置限位开关组合逻辑表

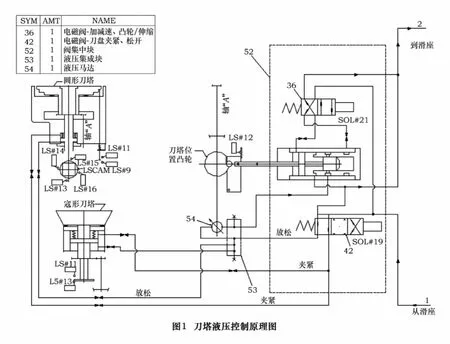

(2)SOL19为刀盘松开/夹紧电磁阀,线圈得电后,推动阀芯到42号位置,即刀盘松开位置,参见图1。液压油输向刀塔的放松油缸,刀塔开始轴向移动到放松位置。限位开关8-LS和9-LS被触发。

(3)2个刀盘放松时,限位开关10-LS和11-LS处于触发状态,同时I/O模块上的LED10-2点亮。

(4)电磁阀SOL21上电,阀芯移动到如图1的36号的位置,LED14-4点亮,加-减速电磁阀驱动活塞开始从凸轮(CAM)位置回退,同时液压马达开始旋转。液压马达通过一组齿轮驱动2个刀塔旋转,当阀的活塞从凸轮位置进一步回退时旋转速度加快。

(5)在相邻分度位置之间,限位开关13-LS断开,每一次到达一个分度位置时13-LS闭合,LED10-4点亮;13-LS的闭合和断开,系统计一个刀位位置的数,刀塔继续旋转直到目标刀位,电磁阀SOL21掉电,阀芯从36号位置移动到失电位置,LED14-4熄灭。

(6)加-减速电磁阀开始朝凸轮方向前移,因为活塞前移,排油线路变得更加受限制,液压马达减速,刀塔旋转速度降低。当活塞到达凸轮位置最低点,液压电动机继续驱动分度齿轮组向最终位置运动,并停止。

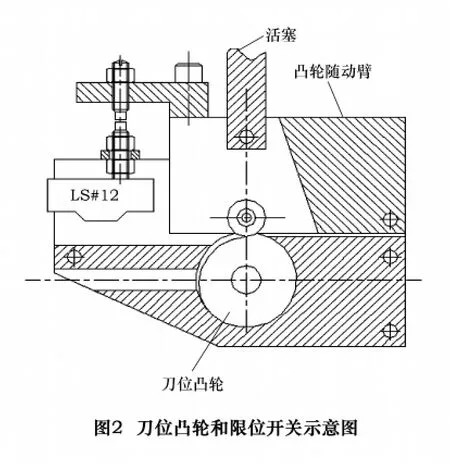

(7)限位开关12-LS是用来检测刀位凸轮旋转到最终位置,即凸轮最低点的接近开关。到达最终位置,12-LS接通,LED10-3点亮。参见图2。

(8)到达目标刀位,3个刀塔接近开关显示的二进制码符合指令要求,则刀盘停止旋转。

(9)电磁阀SOL19掉电,阀芯从42号位置移动到掉电位置,LED14-3熄灭,2个刀塔开始夹紧。

(10)当2个刀盘夹紧后,限位开关8-LS和9-LS接通,LED10-1点亮。

(11)再延迟1 s后,“CYCLE HOLD”被释放,结束上述换刀顺序的操作,并完成换刀任务。

3 故障分析

3.1 报警号含义及分析

报警号10976的含义是:TURRER ERROR LIMIT SW刀塔错误——限位开关。刀塔限位开关故障或操作故障。

原因1:限位开关反馈信号不正确时,按下了“GRID ALIGN”(栅格校准)键。

正确的设备状态:

输出 SL-TURR-UNCL (19-SOL)OFF

输入 LS-TURR-CLMP (9-LS) ON

输入 LS-TURR-STR (13-LS) ON

输入 LS-TURR-STR (12-LS) ON

原因2:在接收到刀塔松开反馈信号时,试图进行程序换刀。

正确的设备状态:

输出 SL-TURR-UNCL (19-SOL)OFF

输入 LS-TURR-NUCL (11-LS) OFF

输入 LS-TURR-CLMP (9-LS) ON

原因3:试图使刀塔松开,而在8 s内未能收到正确的反馈信号。

正确的设备状态:

输出SL-TURR-UNCL (19-SOL)ON

输入LS-TURR-NUCL (11-LS) ON

输入LS-TURR-STR (13-LS) ON

输入LS-TURR-STR (12-LS) ON

原因4:在刀塔分度旋转完成之前,已收到最终的刀塔位置信号。

正确的设备状态:

输出SL-TURR-IND (21-SOL)ON

输入LS-TURR-FNL (12-LS) OFF

原因5:试图夹紧刀塔,而在10 s内未能接收到正确的反馈信号。

正确的设备状态:

输出SL-TURR-IND (21-SOL)OFF

输入LS-TURR-FNL (12-LS) ON

输入LS-TURR-NUCL (11-LS) ON

输出SL-TURR-UNCL (19-SOL)OFF

输入LS-TURR-CLMP (9-LS) ON

报警号10955的含义是:TURRET ERROR LS TUR STR刀塔分度失效。

原因:试图进行刀塔分度,而刀塔13-LS定时选通信号不正确。

正确的设备状态:

输入LS-TURR-TR (13-LS) 通150 ms,断250 ms。

3.2 故障分析

从上述刀塔控制原理和报警号含义分析,可知刀塔的控制涉及十分复杂的逻辑关系。按照刀塔换刀原理的顺序对涉及到的所有输入、输出信号进行了检查,正常换刀过程中这些信号和接近开关都是正常的,但通过进一步的观察发现刀塔转速一旦变慢就会出现上述故障,看来刀塔的转速问题是引发故障的根源。

通过对刀塔控制原理的进一步分析,我们这样解释故障产生的原因:由于CINCINNATI 850TC数控系统生产年代较早,没有使用现在数控设备上通常使用的PLC,而是采用硬件电路来实现对输入、输出的时序逻辑控制。在刀塔的控制上没有采用伺服电动机+脉冲编码器的方式,而是采用了液压马达。液压马达的转速由液压压力控制,方向固定,不能反转,加减速由凸轮旋转推动液压缸杆控制流入液压马达的进油量来实现。这就决定了换刀时必须按照设计规定的时序进行,一旦刀塔旋转的速度过慢或过快都会破坏正常的逻辑控制顺序,在规定的时间内没有到达相应的刀位,会造成超时错误逻辑,从而引发上述报警。

4 故障处理

明确了故障原因,我们的维修就可以做到有的放矢了。造成液压马达转速变慢的原因主要有以下几个方面:液压回路总压力降低;刀塔液压回路压力由于泄漏或堵塞降低;SOL21电磁阀故障或阀芯活动失灵或堵塞;油缸泄漏;液压马达漏油或存在故障;液压马达连接松动;SOL19故障造成刀盘放松没有完全到位;凸轮机构连接松动等。

故障处理案例1:现象——刀塔速度慢。检查液压系统压力为3.45 MPa,而正常时液压系统压力为4.14 MPa,调节压力调整螺杆,最高压力也仅能调节调节到3.59 MPa。经查液压油使用期限过长。清洗油路,更换液压油和滤芯后,液压回路压力恢复到4.14 MPa的正常值,刀塔速度恢复正常。

故障处理案例2:现象——刀塔速度时快时慢。检查液压系统压力为4.14 MPa,调节为4.48 MPa后,刀塔速度未见有明显变化。拆下SOL21电磁阀进行检查,发现其阀芯活动不甚灵活,用煤油清洗后,装回,刀塔恢复正常。

故障处理案例3:现象——刀塔速度时快时慢。检查液压系统压力为4.14 MPa,SOL21电磁阀亦正常,刀塔液压回路各节点没有漏油现象。进一步的检查发现液压马达的连接有松动,存在间隙,调整后,刀塔恢复正常。

故障处理案例4:现象——刀塔无法旋转。检查刀盘夹紧/放松电磁阀SOL19无放松信号,机床I/O模块上相应的输出信号SL-TURR-UNCL没有输出,LED15-3不亮。取出I/O模块上的15号板卡,发现其中15-3的FU3保险烧断,更换后还是烧断。进一步检查发现19-SOL线圈损坏,更换19-SOL电磁阀和FU3保险后,LED15-3点亮,故障消失。

5 结语

在该设备的维修过程中,我们有些维修人员一开始往往依据报警信息的内容去检修,结果费了半天力气也没有查出个所以然来,既耽误了维修时间又耽误了产品加工。所以说要搞好数控维修工作一定要多看资料多积累,在搞明白控制原理的基础上再去修理就会目的性明确,从而达到事半功倍的效果。