浅谈提高国产200MW机组的热经济性

2012-10-18罗毅利

罗毅利

(华电能源牡丹江第二发电厂,黑龙江 牡丹江 157015)

华电能源股份有限公司牡丹江第二发电厂(以下简称牡二厂)#7机是哈尔滨汽轮机厂制造的N210-130/535/535-Ⅰ型汽轮机。采用一次中间再热、单轴、三缸、两排汽、凝汽式设置。配套的凝汽器为哈尔滨汽轮机制造厂生产的N-10000型、表面式、双流程凝汽器。凝汽器共有12 380根HSn70-1A铜管,1 252根B30铜管。凝汽器冷却水系统采用循环冷却方式,补水取自牡丹江。

牡二厂#7汽轮机于1997年投产,其性能落后于当代汽轮机的水平,运行过程中实际热耗率为8 850.22 kJ/kW·h(设计值8 392.4 kJ/kW·h),大于设计值 457.82 kJ/kW·h,机组热效率仅为40.67%(设计值为42.89%)。这些数值都表明,该机组运行中已达不到设计参数,不能满足经济运行的要求。

1 改造方法

1.1 汽轮机本体部分

1.1.1 静叶栅

(1)叶片表面最大气动负荷由叶栅流道的前部改造成叶片表面最大气动负荷在叶栅流道的后部,反动度增大,做功能力增强。

(2)叶片吸力面、压力面均由高阶连续光滑曲线构成(原设计呈现出明显的阶梯状),流动阻力损失小、效率高。

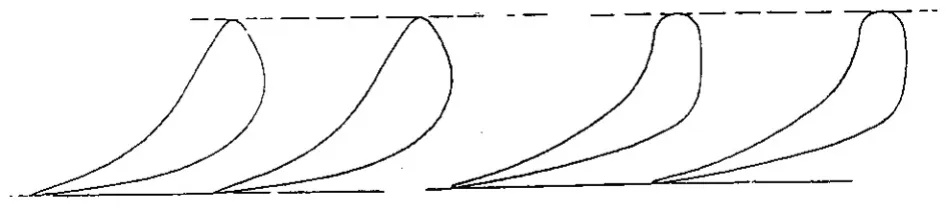

(3)叶型在来流方向由-200~+200范围变化时,能保持叶栅低损失特性,增大到-300~+300的变化范围(见图1),叶片前缘小圆半径更小且具有更好的流线形状,在来流方向(攻角)大范围变化时仍保持叶栅低损失特性,这就使得新设计的通流部分在负荷变化范围很大时仍有较高的效率,这对机组参加调峰运行非常有利。

图1 新(左)老(右)叶型比较

(4)增大叶型最大厚度,增强了叶片刚性。

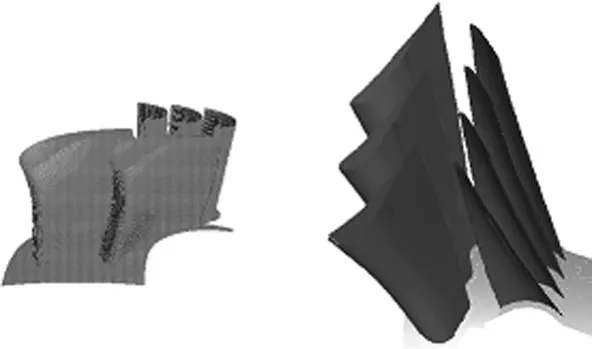

(5)静叶栅型式为弯扭联合全三维成型静叶栅(原设计静叶栅采用直(扭)叶栅),如图2是适用于高、中压缸的两端弯曲加扭转的叶片,如图3是适用于低压缸末级的根部弯曲、顶部不弯曲(或少许弯曲)、变截面扭转叶片,弯扭叶栅总损失比传统直(扭)叶栅下降1/4甚至更多。

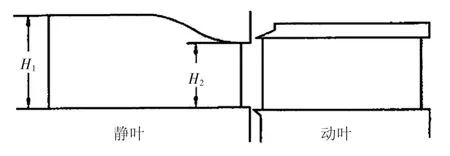

(6)调节级子午面静叶栅较改造前更为收缩,叶高更短(见图4),减少了二次流损失,而二次流损失占叶栅总损失比例很大,因此,使用子午面收缩的收益相当可观,可大大提高高压缸效率。

图2 高、中压缸静叶栅 图3 低压缸静叶栅

图4 子午面收缩静叶栅示意图

(7)20~32级隔板由铸铁隔板,改造成焊接隔板,可靠性更高。

1.1.2 动叶片

(1)高压缸动叶采用全三维技术可使级效率提高0.5%~1%。原设计进汽角约为18°~20°左右,正攻角较大,叶片损失大,叶型喉部以后背弧设计的过直,影响了机组的做功能力。

(2)末级动叶片长度增加到730 mm(原设计末级动叶片长度为710 mm),由于采用全三维技术,大幅度地减少径向和端部二次流损失,可使级效率比原动叶片提高约5.6%,使末级根部反动度更高,利于变工况运行,提高了低负荷运行能力和安全性,改善了机组调峰性能,同时可以降低导叶汽封的漏汽损失。

(3)动叶采用自带围带整圈连接,动叶顶部围带则与叶片成为一个整体,通过预扭装配使动叶片形成整圈连接。这种结构的动叶片振动应力小,不存在铆接造成的应力集中(原动叶片顶部的围带是采用铆接方式,易产生应力集中,而且影响振动特性),运行十分安全可靠。

(4)运用全三维技术及3~5轴数控机床的应用,提高叶片实物质量和精度,通流子午面更光滑(原通流子午面呈现明显的阶梯状),流动效率更高。

(5)自带围带动叶片的顶部外圆布置多个汽封齿(原叶片顶部围带汽封有两个齿),减少了漏汽损失。

(6)动叶片采用自带围带整圈联接,动叶片具有优良的抗振动性能,减少用于调频的拉筋,从而消除了拉筋造成的绕流阻力和损失。通常取消一条拉筋可使级效率提高l%。

(7)根部汽封改造成径向汽封(原动叶根部汽封为轴向汽封,易造成动、静碰磨),减小了漏汽量,有利于机组的快速启停和调峰,见图5。

图5 改造前后汽封结构示意图

(8)对末级动叶进汽侧顶部镶焊司太立合金片,次末级动叶进汽侧顶部电火花强化处理。

1.2 抽汽供热部分

在中、低压导管处打孔抽汽供热,设计额定采暖抽汽量按350 t/h,功率为167MW。机组抽汽压力变化范围0.23~0.289 MPa。纯凝设计工况的背压5.4 kPa,夏季纯凝工况的背压11.8 kPa及抽汽工况下的背压5.4 kPa。打孔抽汽供热能增加供热350万m2,从而提高了机组热负荷的调整能力和机组的热经济性。

在中、低压缸上端更换新的连通管两根,在每根连通管(高压侧)下部安装一个波形补偿器。在两连通管之间设有连接短管。每根连通管上各安装一个φ1 200的碟阀。在蝶阀前、中压末级后的连通管上加装供热抽汽管道。抽汽管上安装一个EP1200/1.6-150型膨胀节。为防止甩负荷时抽汽管道中蒸汽倒灌引起超速事故,在抽汽管道上串联一个φ1 200的碟阀、1台φ 1 200逆止阀及一个电动闸阀。在抽汽管上安装了两个安全阀,有连通管流量30%卸载能力。打孔抽汽系统蝶阀为液压控制碟阀,配套安装驱动碟阀开启的油动机。

监测系统有6个温度监测点、1个压力监测点,其中,导管上部左右两侧各有一个双支铠装铂垫电阻测点,抽汽管路有一个铂热电阻和一个双金属温度计监测点,抽汽管上还安装一个就地压力表。

1.3 凝汽器部分

结合#7机通流改造及根据循环水污染物情况,凝汽器采用西门子引进技术对管束重新排列,对凝汽器实行优化设计,以取得比原管束更高的传热性能,达到提高机组热经济性的目的。

(1)更换管板及中间隔板,管板采用复合钢板,同时改变原来的布管方式,采用先进的西门子BD模块方式进行布管。

(2)牡丹江江水氯最高离子含量在20 mg/L左右,远远低于TP304管使用标准(离子含量≤400 mg/L),不锈钢管可选用TP304管。TP304不锈钢管其优点是耐冲蚀磨损、抗氧化好,不易结垢、抗振性好、换热系数高,使用寿命是铜管的两倍以上,并且价格比铜合金管低廉,安全稳定。

(3)不锈钢管直接与管板进行胀接并进行焊接。

(4)不锈钢管的清洗仍然采用胶球进行,但直径应作相应改变。

(5)凝汽器铜管更换为不锈钢管,换热面积的增加,管板及中间隔板的改变,挡汽板及导汽板的增加这一系列的改变后自重会发生变化。本次改造凝汽器重量相差不到20 t,不需要对弹簧底座进行调整。

2 结论

2.1 汽轮机性能试验结果

2.1.1 机组的热耗率

汽轮机在保证工况下经一、二类修正后的热耗率为8 271.0kJ/(kW·h),比保证值 8 181.3 kJ/(kW·h)高 89.7 kJ/(kW·h),高于保证值1.1%。

2.1.2 机组的出力

汽轮机在能力工况下全部修正后的机组电功率为216 185.2 kW,修正后的主蒸汽流量为662.707 t/h。当主蒸汽流量达到674.401 t/h时,机组出力可以达到220 000 kW,机组额定出力达到了保证值。

2.2 凝汽器性能试验结果

(1)凝汽器改造前,在200MW工况下的试验结果修正到设计条件(冷却水量19 726.2 m3/h、进水温度20℃和清洁系数0.90)下,凝汽器压力为5.78 kPa,小于凝汽器设计压力;改造后,试验结果修正到设计条件(冷却水量19 726.2 m3/h、进水温度20℃和清洁系数0.874)下,凝汽器压力为5.35 kPa,小于凝汽器设计压力。改造后凝汽器压力相比改造前降低0.431 kPa。

(3)凝汽器改造前,在200MW工况下,其端差为3.61℃;改造后在200MW工况下,其端差为2.88℃。改造后凝汽器端差相比改造前降低0.731℃。

通过在2008年#7机组大修中,主机通流部分改造、导管打孔抽汽及凝汽器优化等项目的实施。机组额定出力由200MW增至220 MW,增强了机组的调峰能力。汽轮机改造部分年可利用小时数不低于7 000 h,寿命不低于30年。由于改造设计采用了提高叶片强度的设计方法、大刚度宽叶片等措施,机组的安全性能大大提高;同时,打孔抽汽供热可增加供热面积350万m2,可大大提高电厂供热的可靠性、机组热负荷的调整能力,从而提高机组的热经济性;凝汽器更换不锈钢管后,消除了凝汽器铜管漏泄缺陷。由于,采用先进的BD模块式排管技术,可有效提高凝汽器换热效果、提高机组运行真空度。不锈钢管的抗冲击耐腐蚀结垢性,可有效降低胶球冲洗时间,并提高换热管的使用寿命,保证了#7机凝汽器安全、经济稳定运行。