有限元分析在汽车零部件优化设计中的应用

2012-10-15孟祥伟陈富强

孟祥伟,陈富强,谢 磊

(安徽江淮汽车股份有限公司,合肥 230601)

随着汽车工业的发展,汽车本身的安全性和舒适性越来越多地被用户关注,而汽车零部件的材料和结构不仅影响着零部件本身的性能,更直接影响整车的安全性。现在计算机辅助设计和制造技术的日趋成熟,计算机有限元分析技术在汽车零部件设计中的应用越来越广泛,它能够在零部件概念设计阶段帮助工程师判断零部件的设计是否满足要求,进而做出进一步的优化。本文主要以某SUV车型分动器优化设计为例,阐述有限元分析在汽车零部件中的应用。

1 分动器模型的受力分析

1.1 分动器模型及工况

在多桥驱动的汽车上,发动机经过变速器输出的动力是无法直接同时分配给前、后驱动桥的,因此,需要给车辆增加一个分配动力的分动器(又称取力器)。因为分动器是汽车的重要传力件:一方面要承受有发动机经变速器传递过来的力矩;另一方面要承受由车轮和传动轴传递过来的路面反作用力和力矩。分动器壳由于承受不同载荷的作用容易发生变形或开裂[1]。因此,分动器壳体应有足够的强度和刚度。

该分动器为一级减速,输入轴和输出轴分别由两个轴承支撑,其模型如图1所示。模型的材料特性为弹性模量:72 GPa;泊松比:0.33;抗拉强度:315 MPa[2-3]。

整车行驶工况定义如下:

1)工况一:智能四驱。整车在行驶过程中,在不需要驾驶员干预的工况下,能够自动判断、实时在两驱和四驱两种模式之间自动切换。

2)工况二:前轮打滑。整车在行驶过程中,出现前轮空转的工况。

3)工况三:全时四驱。使汽车四个车轮一直保持动力输出的四驱系统[4]。

1.2 轴承受力分析

轴承受力简图如图2所示。

由图2可得,轴承B、D只受径向力作用,轴承A、C受径向力和轴向力共同作用[5-6],由公式F=2 T/L计算,推导得:

且轴承A的轴向力等于Faz,轴承C的轴向力等于Fac。

式中:α、β为轴承的法向压力角;Dm1、Dm2分别为主从动齿轮宽中点处的分度圆直径。各参数取值为α=20°、β=35°、a=36 mm、b=30.75 mm、c=27 mm、d=73 mm、Dm1=135 mm、Dm2=75.16 mm。

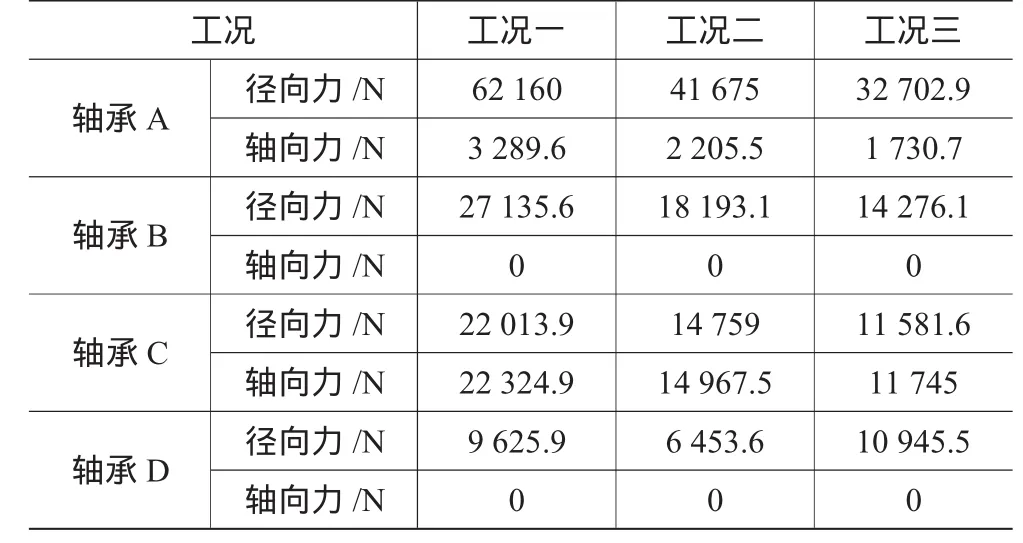

根据整车相关参数,计算出三种工况下输入力F分别为 F1=1933 N·m,F2=1296 N·m,F3=1017 N·m,分别代入公式(1)-(8),得出各轴承的受力如表2所示。

表2 轴承受力分析结果

2 分动器壳体有限元分析

2.1 模型网格划分

采用solid95六面体网格化分动器壳体,共165140个节点和86657个单元,网格图如图3所示。

2.2 有限元分析结果

按照分动器在整车中的实际安装情况,在分动器四个螺栓孔上加载固定约束,一个定位销限制其X、Y方向位移和转动。根据齿轮和轴承相关装配尺寸进行轴承受力分析,其结果如表2所示[7-8];有限元分析结果如表3所示。

表3 三种工况下的位移与应力比较

由三种工况的分析结果可得出,三种工况下,壳体大部分应力在30~49 MPa之间,但局部极限应力安全系数均小于1,不满足强度要求。其中,在工况二下,最大变形量达到2.16 mm,同时应力值达到563.87 MPa,超过了材料的许可范围。

通过对最大应力发生处的检查,与三种行驶工况下的最大应力发生处对比可以得出,最大应力全部发生在输入轴壳体附件的螺栓孔部位(见图4),需要对该部位进行优化设计。

2.3 分动器壳体优化

将工况二作为典型工况,对分动器壳体进行模型改进,分别用以下三个方案进行优化。

方案一:连接螺栓孔深度增加2 mm,同时螺栓孔处加强筋厚度增加2 mm。

方案二:将连接螺栓公称直径增加2 mm,连接螺栓由M10变更为M12,同时,螺栓孔处加强筋厚度增加2 mm。

方案三:方案一与方案二组合。

优化后有限元分析结果如图5、表4所示。

表4 三种优化模型分析结果比较

由改进后的三种分析结果看,分动器壳体应力基本仍在30~50 MPa之间,方案三最大位移和最大应力最小,安全系数也大于1,分动器壳体强度满足要求(方案三365.03 MPa处应力由于螺栓孔加厚带来的模型冲突,不予采用)。因此,从三种方案分析的情况来看,通过加大螺栓公称直径、增加螺栓孔深度和增加螺栓孔处加强筋的厚度等,对分动器壳体加强带来的效果最佳[9-10]。

[1]王海波,陈无畏,朱茂飞.基于CAE客车驱动桥壳强度和模态分析[J].客车技术,2010,(5):19-22.

[2]杨伯源.材料力学(Ⅰ)[M].北京:机械工业出版社,2001.

[3]GB/T 1173-1995,铸造铝合金[S].北京:中国标准出版社,1995.

[4]刘清波.智能四驱系统的仿真研究[D].北京:中国农业大学工学院,2006.

[5]王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010.

[6]龙振宇.机械设计[M].北京:机械工业出版社,2002.

[7]过学迅,邓亚东.汽车设计[M].北京:人民交通出版社,2005.

[8]王望予.汽车设计(第4版)[M].北京:机械工业出版社.2006.

[9]张坤,杨波,杨涛.半挂车有限元车架挠度和模态分析[J].专用汽车,2009,(10):50-51.

[10]马迅,盛勇生.车架刚度及模态的有限元分析及优化[J].客车技术与研究,2004,26(8):8-11.