离心风机旋转失速状态下的噪声特性预估

2012-10-08王松岭孔垂茂吴正人

王松岭,孔垂茂,张 磊,吴正人,戎 瑞

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

0 引言

叶轮机械在低负荷运行状态下,风机叶轮内普遍存在叶片的尾迹脱流甚至发生吸力面失速,是一种气流的非对称脉动的流场恶化现象,不但造成叶轮机械的流量和压力波动,更为严重的是会引起叶轮剧烈震动,甚至导致叶片疲劳断裂等重大事故的发生。因此,对旋转失速现象发生的机理深入研究与分析,对提高叶轮机械的运行稳定性和运行安全性能具有重要意义。

近年来,国内外专家学者针对叶轮机械失速先兆的出现、发展过程和发生、演变机理作了大量相关理论与实验研究[1,2],在失速先兆的发生和预警等方面的也做了相关探索性研究工作,Emmons重点分析了旋转失速周向传播的规律并给出了合理的解释,认为周向不均匀的气流扰动和叶轮机械的生产制造误差是导致周向气流分配不均的主要因素,对研究旋转失速现象的发生与发展特性具有重要的意义[3]。针对离心通风机的结构特点和工作特点,张磊对离心风机的旋转失速状态下的流动特性做了系统性分析,深入研究了离心风机旋转失速的机理,认为气流的周向分布不均改变了气流方向,从而影响叶轮流道的进口冲角,是失速加剧的原因之一,同时也是失速团传播的重要原因[4]。

通风机噪声主要是由于空气脉动和机械摩擦等引起的,主要分为气动噪声、机械噪声和电磁噪声。李林凌运用片条理论、非线性气动理论,分析了作用在叶片上的力,推导出叶元体与气流相互作用诱发叶元体尾部涡脱落引起的紊流噪声模型,并实验验证了模型的正确性[5]。毛义军、刘晓良等通过非稳态数值模拟方法计算了离心风机内部的气动噪声源,并对离心风机的蜗壳宽度进行优化,风机在高效点运行的A声级噪声降低了 3~5 dB[6,7]。李春曦,张磊等则实验研究了通过改造风机内部结构降低噪声的方法,取得了一定成效[8,9]。

针对现阶段叶轮机械失速先兆研究过程中的问题,结合离心风机几何特点,对旋转失速状态下叶轮内噪声源的分布规律进行分析,对进一步研究叶轮机械在失速状态下的运行特性和实现叶轮机械失速先兆发生的在线预警均具有重要意义。

1 数值模拟方法

1.1 几何模型

G4-73No.8D型离心风机为电站机组常用鼓风机,由一台Y180M-4型三相异步电动机驱动,额定功率为18.5 kW。叶轮结构包括弧形渐缩前盘、后盘和周向均匀分布的翼型叶片,叶片数为12,出口安装角45°,叶轮入口内径56.8 cm,叶轮外径80 cm,叶轮出口宽度20 cm;蜗壳轴向宽度为52 cm,52 cm×72 cm矩形出口;出口管道直径为60 cm,通风机安装了缩放型集流器和简易碎涡器。如图1所示。

1.2 网格划分

采用有限体积法生成混合型计算网格。为控制生成网格的质量和数量,采用“分区、分块”技术将复杂的风机模型分为入口管道、集流器、叶轮、蜗壳、扩压气室和出口管道等六个区。为提高计算精度,叶片表面划分边界层,经网格无关化计算并与实验结果对比,叶轮区划分四面体网格127万、蜗壳区划分四面体网格45万,入口和出口管道划分六面体网格,网格总数230万;计算误差低于2%,残差绝对值小于0.001视为收敛。

图1 离心风机几何模型Fig.1 Geometry model of centrifugal fan

1.3 数值计算模型

针对离心风机内流场的总体特征,采用商业化Fluent软件求解三维稳态雷诺时均Navier-Stokes方程,假定流体的温度及密度为定值,采用适用于旋转流动、流动分离、二次流等问题的Realizable k-ε模型,壁面附近采用加强壁面函数法,对流项和扩散项分别采用二阶迎风差分和中心差分格式进行离散。

风机模型设置入口和出口压力边界条件,设定进口总压为0 Pa,风机出口设置为压力出口边界条件,设定出口背压值;在近失速位置时在风机出口加上节流阀模型。叶轮区模拟选用旋转坐标系,转速1 450 r/min;在稳态和非稳态计算阶段,分别采用多参考系模型 (MRF)和滑移网格模型 (Moving Mesh)模型耦合计算旋转区和静止区。

1.4 声场预估和节流阀模型

应用宽带噪声源模型 (Broadband Noise Sources Model)数值模拟叶轮区域的噪声源分布。由于噪声没有固定的频率,在涉及宽频噪声的情况下,求解雷诺时均方程得到湍流参数的统计学分布和声学类比的方法,可以解释宽带噪声源。声功率的计算式和声功率级的计算式如下:

式中:ρ0为气体密度,kg·m-3;a0为声速,m·s-1;l为湍流尺度,m;u为气流速度,m·s-1;c为常数;W0为基准声功率,10-12W。

采用节流阀模型对离心风机进行数值模拟,考虑到风机内部流动为不可压缩流动,对节流阀基本模型改进,得到节流阀模型的函数表达式为

式中:Psout为出口背压;Piin为环境大气压力;k0为常数;k1为阀门开度;ρ为空气密度;U为出口轴向气流速度。

2 计算结果分析

图2为离心风机1/2叶高处轴向截面图。为便于分析,本文后面提到的叶轮与蜗舌的相对位置均与此图对应。

图2 风机垂直于轴向截面示意图Fig.2 Cross section perpendicular to axial of the fan

2.1 风机的失速特性

图3 离心风机全压-流量性能曲线Fig.3 Relation of full pressure and flux

图3为数值计算与实验得到全压-流量曲线。全压-流量曲线表明:数值模拟与实验值存在一定误差,主要原因如下:第一,数值模拟的结果受到网格数量、质量和数值求解模型的选择等因素的影响;第二,风机生产制造时,叶轮和叶片的实际参数和安装参数与设计值存在一定的误差;第三,风机实验过程中,部分参数波动导致测量误差,测量设备的精度也会引起一定的误差。考虑以上因素,认为数值模拟结果与实验测量结果基本一致。在小流量工况下,数值计算的风机总压和流量发生规律性波动现象,且随着阀门开度的减小,风机出口背压升高,波动范围也逐渐扩大。

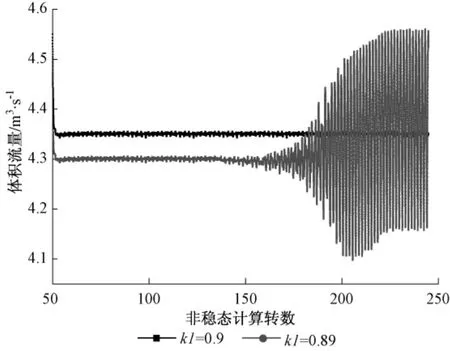

图4为阀门开度 k1分别为0.9和0.89时风机流量随时间的变化曲线。由图可知,当阀门开度为0.9时,离心风机可以沿着节流线逐步逼近一个稳定收敛解,其并没有发生旋转失速。当减小阀门开度k1=0.89时,风机在一段时间内似乎要获得一个收敛解,但随着时间的增加,进口流量和出口背压波动幅度逐渐增大,进入旋转失速状态,经历了一个过渡过程之后,失速状态由先兆逐步发展为稳定地失速团,保持在新的周期性稳定工况。

图4 两种阀门开度下风机流量随时间的变化曲线Fig.4 Flowrate variations with time on two valve opening

图4横坐标以叶轮旋转一圈为一个转子周期。可知,从失速先兆出现到发展为成熟的失速团经历了大概50个转子周期,在这个过渡过程中,流量的波动范围呈现出渐进型的增长。第220个转子周期之后,风机进入稳定失速状态,计算可知:失速团的旋转周期为1.588转,叶轮区存在一个发展成熟的失速团。

对于该型号离心风机旋转失速状态下的频谱分析及流场的详细分析在文献[10]中已有详细叙述,这里不做过多叙述。

2.2 流场与声场耦合分析

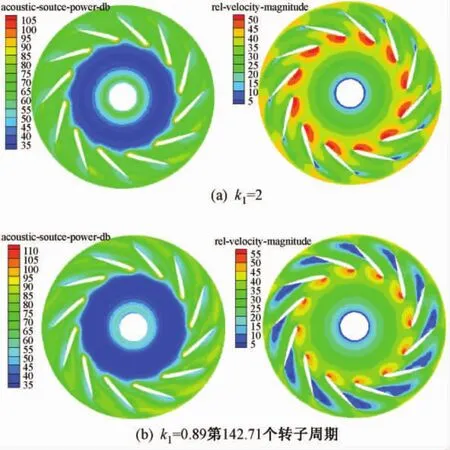

对于单个离心叶轮,气动噪声源主要是叶片尾部脱落涡导致的表面压力脉动[11]。根据阀门开度k1=0.89时的数值计算结果,分析失速先兆发生与发展过程中相应的吸力侧边界层或脱落涡数据,可以得到声场在叶轮区域的数据分布。为研究离心通风机旋转失速状态下的声场特性,对设计流量、近失速状态和完全失速状态下的相对速度场和声场进行分析,取截面z=38(1/2叶高截面附近)为分析对象。

图5(a)和图5(b)分别为阀门开度k1=2(接近设计工况)和k1=0.89近失速状态下z=38截面的声场与相对速度场分布云图。分析相对速度场可知:叶轮内叶片吸力侧尾部周向均匀分布12个低速脱落涡,脱落点存在较大的速度梯度,同时在声场云图对应的位置明显存在较高噪声区域,强度在60~90 dB。对比两图还可知,在设计条件下,叶轮内流场分布均匀,叶片尾部的旋涡脱落现象不明显,对应的声源所占区域也较小,声功率级较低,局部区域达到75~85 dB,最高声功率级110 dB;风机处于近失速状态时,叶轮内部流场周向分布较均匀,但叶片尾部旋涡脱落现象严重,形成了较强且占较大区域较大的声源,部分区域强度增加到80~90 dB,最高声功率级上升到112 dB。另外,存在较大速度梯度的区域还包括叶尖和蜗舌附近区域,在这些区域噪声源强度也较高,分别约为112 dB和85 dB,叶尖区速度梯度最大,声功率级最高,但是由于其覆盖区域小,对整个风机的声学性能影响不大。

图5 两种阀门开度下声场与相对速度场分布Fig.5 Sound field and the relative velocity distribution of two valve opening

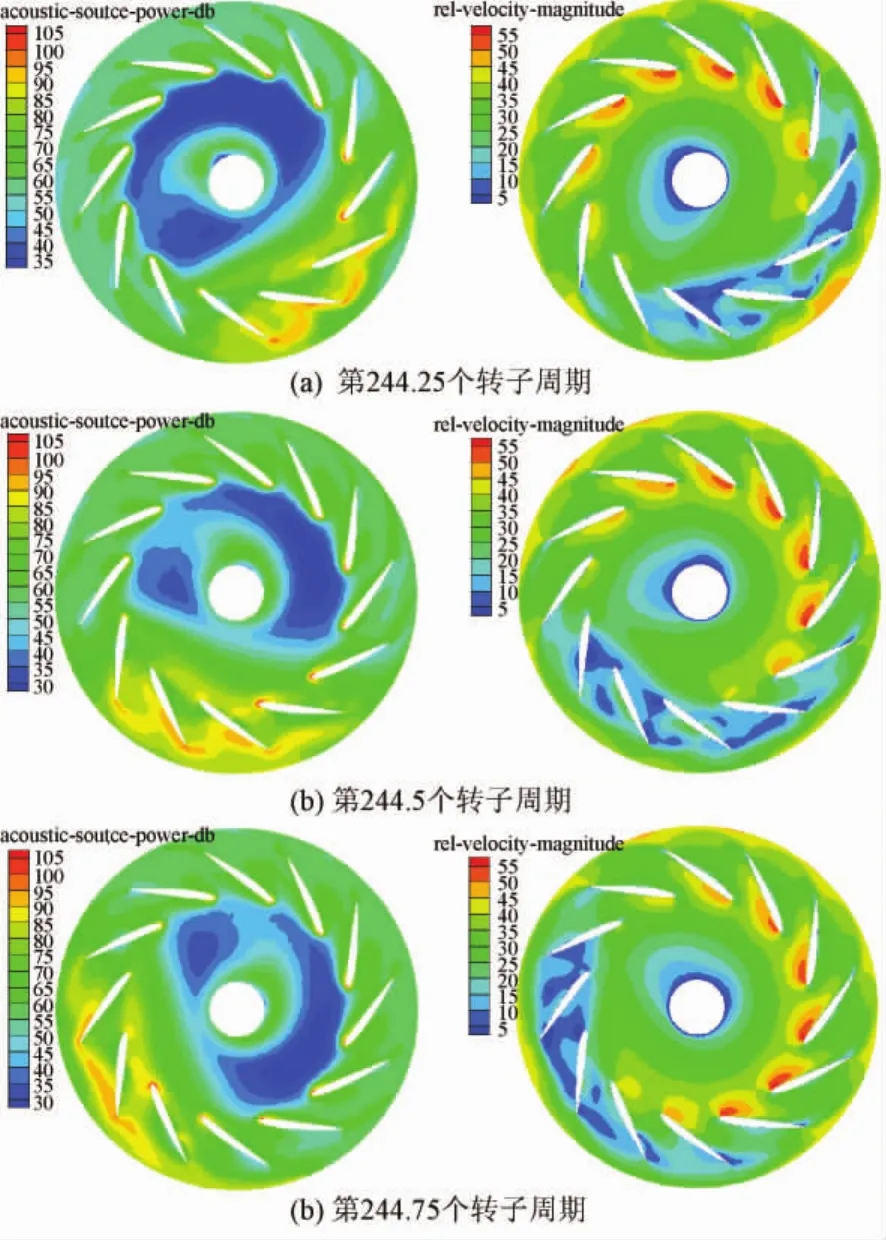

图6是失速团发展成熟后z=38截面3个时刻的声场与速度场云图,时间间隔为0.25个转子周期。随着风机进入稳定失速状态,叶轮内流体的分布严重不均匀化,失速团的存在几乎完全阻塞了这部分叶轮流道,失速团在叶轮内的周向迁移导致风机全压和流量达到并稳定在该阀门开度下的最大波动值。高噪区也集中分布在失速团所在的叶轮流道及周边;由于受到失速团引起的高噪区的强烈影响,轮毂周围区域的声场也高度畸形。

在离心风机叶轮旋转过程中,失速团顺时针每旋转一圈需要经过1.588转。如图6(a)所示,发展成熟的失速团占据了3个叶轮流道,对应的高噪区存在于这3个叶轮流道,高噪区的声功率级最大值增加2~3 dB。随着叶轮的旋转,失速团顺时针移动,高噪区也随之移动,对比图6(a) ~6(c)可知,高噪区始终存在于失速团所在的3个叶轮流道内,且高噪区周向移动的速度与失速团的移动速度相等,为0.629 wr。

图6 完全失速状态声场与相对速度场随叶轮旋转变化Fig.6 Sound field and the relative velocity changes with the impeller rotation after completed stall

综上所述,离心风机旋转失速现象发生前后,声场也相应的发生规律性的变化。通过研究风机内稳态或非稳态流场的特性,可预估叶轮内声场的分布特性,从而达到预测风机声学性能的目的。

3 结论

离心风机未发生旋转失速状态下,叶轮内靠近前盘的位置周向均匀分布12个较小的边界层脱流区,这些区域速度梯度较大,声功率级较高;随着风机负荷的降低,具有较高声功率级的区域扩大,是叶轮内的主要声源,强度为60~90 dB;叶尖对空气有分流作用,速度梯度较大,附近同时存在较强的声源,强度为112 dB,由于其所占区域较小,对整个叶轮的声压强度影响不大。

完全失速状态下,具有较大速度梯度的区域面积增大且分布集中在某些连续的流道出口和入口区,叶轮内形成一个稳定的失速团和高噪区;发展成熟的失速团占据了叶轮流道,对应的高噪区存在于这叶轮流道及出口、入口附近区域;高噪区的声功率级最大值增加2~3 dB,失速团和高噪区以相同的速度旋转,高噪带存在于失速发生的区域强度增加到95 dB左右。

对比离心风机未发生旋转失速现象的流场可知,失速状态下流场和声功率级分布特性均发生了较大变化并具有一定的规律性,鉴于风机叶轮内部流场测量存在的困难,利用风机本身的噪声特性参数研究其流动特性,有助于预测风机叶轮内失速现象的发生。

[1]Kammer N,Rautenberg M.A distinction between different types of stall in a centrifugal compressor stage[J].Journal of Engineering for Gas Turbines and Power,1986,108(1):83 -92.

[2]聂超群,陈静宜,蒋浩康,等.低速轴流压气机旋转失速先兆特征的实验分析[J].工程热物理学报,1998,19(3):293-298.

[3]Emmons H W,Pearson C E,Grant H P.Compressor surge and stall propagation[J].Trans.ASME,1955,77(4):455-469.

[4]张磊.离心风机多目标优化及旋转失速机理研究[D].保定:华北电力大学,2011.

[5]李林凌,黄其柏,乔宇锋.轴流风机叶片紊流噪声模型机其特性研究[J].中国机械工程,2006,17(10):1056- 1059.

[6]毛义军,祁大同,刘晓良,等.离心风机气动噪声的数值模拟[J].西安交通大学学报,2009,43(3):65-59.

[7]刘晓良,祁大同,马健峰,等.改变蜗壳宽度对离心风机气动噪声影响的数值计算与试验研究[J].西安交通大学学报,2008,42(11):1429-1434.

[8]李春曦,雷泳,王松岭,等.加装防涡圈的离心风机蜗壳内空气动力学特征和降噪研究[J].中国电机工程学报,2006,26(17):117-121.

[9]张磊,王松岭,吴正人,等.离心风机蜗壳内加装旋涡破碎装置的实验研究[J].中国电机工程学报,2009,29(11):86-91.

[10]张磊,王松岭,张倩,等.离心风机旋转失速状态下的流体动力学特征[J].中国电机工程学报,2012,32(14):95-102.

[11]王巍雄,李嵩,黄东涛,等.空调离心叶轮尾流噪声的数值预估[J].工程力学,2008,25(7):217-222.