气态悬浮焙烧炉的节能改造研究

2012-09-25王军龙

王军龙

气态悬浮焙烧炉的节能改造研究

王军龙

(昆明有色冶金设计研究院股份公司,云南昆明650051)

气态悬浮焙烧炉(G.S.C.)是氧化铝生产最后一道工序,针对焙烧返灰进行技术改造,节省了燃料,对焙烧工序节能减排有一定的指导性。

气态悬浮焙烧炉;节能技术改造;氧化铝生产

0 引言

《国民经济和社会发展第十二个五年规划纲要》提出了“十二五”期间单位国内生产总值能耗降低20%左右,主要污染物排放总量减少10%的约束性指标。根据这两个指标,如中国GDP年均增长一成,5年内就需要节能6亿t标准煤,减排SO2620多万t、化学需氧量570多万t。中国是目前世界上第2位能源生产国和消费国。能源供应的持续增长,为社会经济发展提供了重要的支撑。能源消费的快速增长,为世界能源市场创造了广阔的发展空间。中国已经成为世界能源市场不可或缺的重要组成部分,对维护全球能源安全发挥着越来越重要的积极作用。

冶金行业是能源消耗大户,设计合理的工艺生产方案,对产品质量、生产成本、环境保护等起着决定性作用。氢氧化铝焙烧是氧化铝生产最后一道工序,焙烧过程是脱除氢氧化铝滤饼附着水,脱除3个结晶水,使部分γ-Al2O3转化为α-Al2O3的过程。使用气态悬浮焙烧炉的焙烧工序的能耗为3.18 GJ/t-Al2O3。

近几年国内氧化铝行业建成投用了大约50座焙烧炉,其中以气态悬浮炉(G.S.C.)为主。设计产能有750、1 350、1 850 t/d,负压操作,焙烧炉的节能改造对氧化铝生产有现实的指导意义。

1 气态悬浮焙烧炉的生产原理及改造方法

1.1 气态悬浮焙烧炉的设计结构及生产原理

焙烧炉氢氧化铝仓的湿氢氧化铝由螺旋给料机或皮带输送机喂入文丘里干燥器与由旋风预热器(PO2)的热气体(约340℃)进行截流传热,脱除湿氢氧化铝的附着水,出PO2的氢氧化铝和来自分离旋风筒(PO3)的热气体(1 000~1 200℃)充分混合进行载流预热,将氢氧化铝物料加热至320~360℃,脱除大部分结晶水。氢氧化铝的气态悬浮焙烧是在主炉(PO2)内完成的,在PO2内物料和来自主燃烧器重油烧烧所产生的高温气流接触,脱除全部结晶水并完成晶型转变,得到符合要求的氧化铝。

完成焙烧主过程的氧化铝由PO2进入旋风分离器PO3与热气体分离后经过一段冷却和二段冷却得到成品氧化铝。一段冷却是在垂直配置的四效旋风冷却器(CO1、CO2、CO3及CO4)中与来自大气及二段冷却(即流化床)的气体进行充分的逆流换热而完成的,经一段冷却后的氧化铝约190℃,然后进行二段冷却。二段冷却是由流化床冷却器KO1、KO2组成,190℃左右的氧化铝经冷却水冷却至80℃以下,然后经空气斜槽、气力提升泵等送入氧化铝仓。

烟气从旋风分离器(PO1)顶部进入收尘器进一步收尘,使烟气含尘量达到50mg/m3以下,最后由排风机排至烟囱进入大气。工艺流程见图1。

图1 气态悬浮焙烧炉工艺流程图Fig.1 Process Flow sheet of Gaseous Suspension Calciner

1.2 气态悬浮焙烧炉的现状

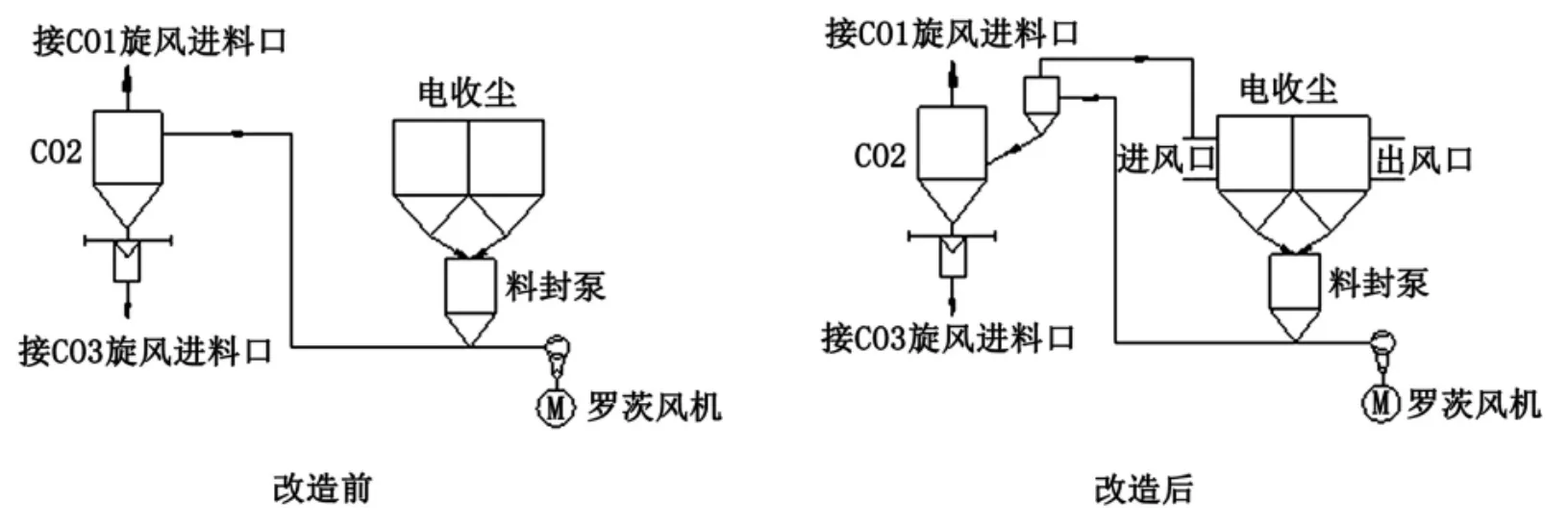

(1)气态悬浮焙烧炉(G.S.C.)使用的收尘设备为静电收尘器,收到氧化铝微粉利用罗茨鼓风机将其返回到焙烧炉CO2系统中。1 350 t/d气态悬浮焙烧炉电收尘返灰的罗茨鼓风机为2台45 m3/ min,通过管道进入CO2系统,CO2系统温度在800℃以上,电收尘的返灰进风口温度为常温,最终来自罗茨鼓风机的风都要加热到1 100℃,甚至更高温度,造成系统燃料的消耗增加。

(2)电收尘的返灰进入CO2系统,对CO2的中心管有一定的冲击和磨损,致使CO2的中心管使用寿命降低,既影响气态悬浮焙烧炉(G.S.C.)的生产运转率,又增加了材料费和修理费。

1.3 气态悬浮焙烧炉的改造方案

在电收尘返灰管道进入CO2系统前加装一台旋风分离装置,将料风分离,氧化铝微粉自流进入CO2系统内,分离的冷风进入电收尘进口管道。改造前后方案见图2。

图2 改造前后方案Fig.2 Scheme before and after Innovation

2 气态悬浮焙烧炉的改造后经济效益

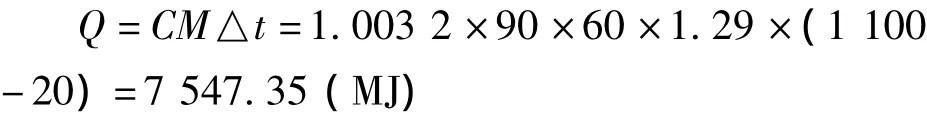

(1)以1台1 350 t/d气态悬浮焙烧炉燃烧天然气为例,天然气的发热量以34 MJ/m3计算,风量为90 m3/min,进风温度为20℃,加热后的温度1 100℃。

每小时所需的热量:

每小时节省的天然气量:

天然气价格按照1.8元/m3,焙烧炉运转率取90%,年经济效益:

仅此一项,每年节约费用就达315.02万元。

(2)由于氧化铝粉硬度高,对设备磨损非常快,改造后氧化铝粉不再受到进风影响,延长了中心管的使用寿命,提高了气态悬浮焙烧炉(G.S.C.)的运转率,如果将节约的维修费用和材料费用计算在内则经济效益更加显著。

3 结语

气态悬浮焙烧炉(G.S.C.)通过以上改造,有效降低了氧化铝生产成本,节约了维修费用和减少了碳排放。特别是我们国内铝土矿资源已经进入贫化,氧化铝生产企业矿石成本占制造成本的40%~50%。能够从生产环节上降低氧化铝制造成本,对焙烧工序节能减排有一定的指导性。

[1]毕诗文.氧化铝生产工艺[M].北京:化学工业出版社,2006:311.

Technical Innovation of Energy Saving for Gaseous Suspension Calciner

WANG Jun-long

(Kunming Engineering&Research Institute of Nonferrous Metallurgy Co.Ltd,Kunming 650051,China)

Gas suspension calciner(G.S.C.)is the last procedure in the alumina production process.The technical innovation to roasting dust-return was conducted so as to save the fuel and had certain guidance for energy conservation and emission reduction during the roasting process.

gas suspension calciner;technical innovation of energy saving;alumina production

TF806.1

A

1004-2660(2012)03-0031-03

2012-05-19.

王军龙(1974-),男,陕西人,工程师.主要研究方向:冶炼设计.