电火花表面强化技术在多泥沙河流水轮机磨蚀表面抗磨应用及研究

2012-09-21郭万宇韩木植

郭万宇,程 岩,杨 东,雷 荣,韩木植

(1.国电云南电力有限公司,云南昆明 650021;2.德宏福榕大盈江水电开发有限公司,云南德宏州 679308)

1 概述

我国有相当数量的河流为多泥沙河流,年输沙量超过14万t的河流有42条。如黄河,其年平均含沙量为 36.9kg/m3,汛期最高可达 933kg/m3,年输沙量为15.7亿t;云南省内河流大多为泥沙河流,含沙量相对比较高,以澜沧江为首,年平均含沙量为18.9kg/m3。水轮机在含沙量大的水流作用下长期使用,各部件受磨损和汽蚀损坏,严重影响设备的寿命和安全运行,每年因泥沙磨蚀导致设备效率降低、检修费用增加以及损失电量增加等累计经济损失可高达数千万元。若要更换一套新水轮机设备,则其价格昂贵,成本太高不合算。因此,选取合理的表面处理技术来提高水轮机的耐磨性和抗汽蚀性具有显著的经济效益和实用价值。

1.1 研究背景

大盈江流域面积为5676km2,支流及盈江盆地边缘地带滑坡、泥石流密集,仅大盈江沿岸就有泥石流沟116条,水土流失严重。多年平均悬移质含沙量0.47kg/m3,年输沙量313万t,90%的泥沙都集中在5月到10月的汛期,泥沙材质为花岗岩,直径为0.5~12mm不规则晶体颗粒,硬度高,对机组过水部件磨蚀较快。大盈江一级电站系大盈江流域开发的第一级电站,1至3号水轮发电机组于2007年先后投产发电,仅运营3年,水轮机转轮、底环抗磨板、抗磨环等就出现严重磨蚀情况:大部分抗磨环不锈钢层已冲刷完毕,转轮上冠、下环的迷宫齿已严重磨损形成三角形;下环有多处冲刷出沟槽,上端面外侧已冲刷呈波浪形;转轮叶片进水面根部磨损及汽蚀现象严重;磨损还导致转轮止漏环间隙增大,叶片线形改变,抗磨环过流面间隙不均匀,机组振动加大,影响了机组出力。

1.2 水轮机组成

大盈江电站水轮机为混流式水轮机,装机容量为3×36MW,水轮机转轮总重18229kg,下环外沿直径3370mm,水轮机整体高度为1847.2mm,下环外表面直径3330mm,下环高875mm,上冠直径2500mm,上冠高度为150mm。转轮的组成见表1。

表1 水轮机转轮的组成

1.3 水轮机磨蚀机理

水轮机的泥沙磨蚀分为普遍磨蚀和局部磨蚀两种。普遍磨蚀一般磨蚀均匀,磨蚀面积大而浅,在一般无汽蚀情况下,其磨蚀发展通常比较慢。

局部磨蚀一般会产生磨蚀沟槽,面积小而深,危害极大,往往是水轮机失效的直接根源。局部磨蚀通常发生在有局部脱流的部位,尽管局部脱流不一定产生汽蚀,有时局部脱流发生在压力较高的部位,如导叶端部,这些区域似乎不太可能发生汽蚀。但局部脱流是局部磨蚀的根源。水流中含有泥沙,对水轮机过流部件造成磨损,高速含沙水流通过过流表面,有摩擦切削作用和化学作用。含沙水流冲击过流表面的瞬间,可产生高温高压使金属表面氧化,急剧的温度变化引起金属保护膜的破坏而引起局部腐蚀。产生交变应力加速了金属保护膜的破坏,某些坚硬的泥沙颗粒(如石英砂)的硬度,高于金属材料的硬度且具有尖锐的棱角,以很高的速度冲击金属表面时,引起金属表面细微颗粒逐步脱落。泥沙颗粒擦伤金属,磨损形成沟槽,其方向与水流方向一致。由于金属表面不平整,加剧了局部汽蚀的发生和材料的破坏。

水轮机表面强化技术目前基本分为冷喷涂磨损修复、热喷涂磨损修复、电火花表面强化磨损修复共三种,各有其特点及应用范围[1-5]。本文重点介绍电火花表面强化磨损修复技术及特点[6-7]。

2 电火花表面强化工艺

2.1 设备选型及电极材料选择

根据水轮机过水部件选择堆焊材料和电火花堆焊设备参数,确保过水部件表面抗磨处理的性能。大盈江公司转轮材料为ZGOCr16Mo,堆焊材料选用碳化钨材料;电火花堆焊的设备为CAAMS SEIT制造的DZ-4000系统P=1.5kW。

2.2 材料性能特点及化学成分

WC和 WC-8Co的显微硬度分别为 83、89HRA,密度分别为14.5、14.5 ~14.9g/cm3。电极棒性能特点见表2。WC化学成分:W为95.96%,C为3.7% ~4.0%,其中还含有微量的 Si、Mn、Cr、P、S等元素。WC-8Co主要化学成分:W为85.1%,C为6.9%,Co 为 8.0%。

表2 WC和WC-8Co电极棒性能

从表2可以看出,加入Co的WC电极棒冲击韧性和抗弯强度明显提高,耐磨性也有很大的改善。

2.3 耐磨材料磨损速率测试

采用HT-600型高温摩擦磨损试验机进行室温干摩擦磨损试验,试验装置见图1。对磨球试样为Ф6mm的YG8硬质合金球。利用AEL-200型电子分析天平进行磨损量的测定。

图1 摩擦磨损试验机示意

在该试验条件下WC和WC-8Co电极棒的磨损速率分别为 3.4 ×10-5、1.19 ×10-5mg/r。

2.4 电火花沉积处理工艺的优缺点

电火花沉积处理与常规表面化学热处理、高能束表面强化、喷涂等表面强化工艺相比较,具有许多特点。电火花沉积处理工艺的优点:

(4)《财政部 税务总局关于延续支持农村金融发展有关税收政策的通知》[5]中明确规定2017年1月1日-2019年12月31日,对金融机构农户小额贷款的利息收入,免征增值税。

(1)电火花沉积是在空气或氩气中进行,不需要特殊、复杂的处理装置和设施,如真空系统或特制的容器等,因此工艺设备简单。电火花沉积设备没有传动机构、工作台等机械构件,携带方便,使用灵活,设备投资和运行费用低,这也是沉积工艺能够被广泛地推广应用的有利因素。

(2)可对零件、设备表面施行局部沉积,也可对一般几何形状的平面或曲面进行沉积,比如刀具,模具和机械零件,对刃口和易磨损部位进行沉积处理,能达到提高硬度和耐磨性的目的。

(3)不会使工件退火或热变形。电火花沉积时虽然在放电瞬时能使材料熔化,以至形成汽化的高温。但是,由于放电时间很短,放电点的面积又很小,因此放电的热作用只发生在工件表面的微小区域。就整个工件来说,仍处于常温状态或温升较低,工件不会退火或热变形。

(4)沉积层与基体的结合非常牢固,不会发生剥落。沉积层是电极和工件材料在放电时的瞬时高温高压条件下重新合金化而形成的新合金层,而不是电极材料简单的涂覆和堆积。

(5)电极材料可以根据用途自由选择。对于沉积设备、模具以提高耐磨性为目的的沉积,可选用YG类硬质合金,能形成高硬度、高耐磨、抗腐蚀的沉积层。而以修复机器零件已磨损部位为目的沉积,可采用碳素钢、紫铜、黄铜等材料作为电极,这些材料来源比较广,而且材料消耗量也很少。

(6)沉积层厚度、沉积层质量与沉积参数电压、功率、频率、时间等操作因素有关,可通过对沉积参数的调节和沉积时问的控制来获得不同效果。

(7)操作方法容易掌握,不需要技术等级高的操作人员;不会产生有毒气体,液体等环境污染物,噪音小;现场施工,不需要专用机具或返厂处理。

3 过水部件电火花表面强化处理及应用

3.1 抗磨处理步骤

过水部件电火花表面抗磨处理主要步骤如下:

(1)对叶片表面进行去除油污及氧化层清理。

(2)采用电火花沉积堆焊工艺对水轮机叶片汽损伤部位精密焊补。参照设备手册工艺,以得到银白色均匀焊层为最佳效果;每堆焊一层,检查堆焊层是否有氧化物等焊接缺陷,如有,用什锦锉清除并用铜丝刷清理后,再堆焊下一层。

(3)严把过程质量。采用DL-4000D型电火花沉积(Electro-Spaosion,简称ESD)设备。在氩气保护下进行,作为阳极的自耗电极在工件表面以4700r/s高速旋转移动,产生高频火花放电。操作时电极与工件表面接触保持较好的沉积角度45℃,使工件表面形成20μm沉积厚度的最佳沉积层。

(4)沉积过程中严格控制周边温度。电火花沉积工艺的特点是电火花放电对基体的热输入低,不会使工件退火或变形。电火花沉积是脉冲放电,在放电间隔期间,放电区域的温度以100℃/s的冷却速度降低。因此热量在基体中不产生热影响区,沉积不会改变基体金属的组织和特性,其周边5mm范围内温度不超过50℃。

(5)焊补后的表面沉积厚度0.02mm沉积层。

(6)沉积层表面清洗处理,完成全部工艺。

3.2 电火花表面强化面积计算

设水轮机一个叶片和上冠连接处需要沉积面积为S1,和下环连接处沉积面积为S2。由计算可知S1=5505.22cm2,S2=3120cm2,则单个叶片沉积的面积为:S1+S2=8625.22cm2。13个叶片一共需要沉积的面积为11.213m2。

综上可知,电火花表面处理的部位集中在转轮叶片部位,该水轮机13个叶片电火花处理总面积为11.213m2,沉积厚度为 20 ~40μm。经试验研究WC电极棒沉积厚度在40μm时效果最佳。

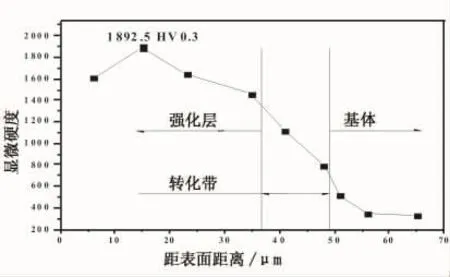

3.3 显微硬度

电极材料WC-8Co硬质合金棒,其主要化学成分(质量分数)为85.1%W、6.9%C 和8.0%Co。由图2可以看出,强化层的硬度值较高,沿着强化层深度方向向基体延伸,显微硬度值逐渐降低,硬度值最大值达到1892.5HV,在强化层上测量15个点,其平均硬度值为1875.9HV,比水轮机转轮材料铸钢0Cr13Ni5Mo硬度350HV提高了近5倍。

图2 强化层深度方向的显微硬度分布曲线

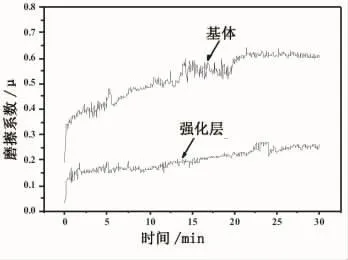

3.4 沉积层耐磨性研究

图3 为强化试样和基体的摩擦系数随时间变化曲线,从图中可以看出在30min内,基体摩察系数明显高于涂层,而且变化的幅度比较大,数值在0.3~0.6μ之间;涂层的摩擦系数较小而且比较稳定,保持在 0.15 ~0.25 μ 之间。

图3 电火花强化层与基体的摩擦系数

表3为强化层与转轮材料铸钢0Cr13Ni5Mo的摩擦磨损试验结果。强化层的相对耐磨性为:

式中:εw为强化层的相对耐磨性;△Wc为强化层的磨损速率,mg/r;△Ws为转轮材料铸钢0Cr13Ni5Mo的磨损速率,mg/r。计算得知强化层的相对耐磨性为转轮材料铸钢0Cr13Ni5Mo的3.75倍,说明强化以后耐磨性有较大幅度的提高。

表3 摩擦磨损试验结果

经试验研究发现经过电火花表面强化处理后,沉积层显微硬度较原水轮机基体提高了近5倍,耐磨性较原基体提高了2.75倍。

3.5 水轮机磨蚀形貌和电火花处理后形貌

大盈江公司水轮机常年在含沙量大的水域中运行,过水部件磨损严重,一般一年一小修进行过水部件局部修补,四年一大修进行过水部件全面修复。水轮机过水部件磨损主要集中在转轮下环外沿和外表面、叶片和下环连接处、叶片和上环连接处、下环外表面、上冠外沿等的磨蚀等部位。

综合大盈江水轮机过水部件磨蚀情况,采用多种表面技术相结合的方法对水轮机进行表面修复和强化处理,其沉积后表面光滑,具有较好的耐磨性,可以有效减缓冲刷磨损,确保水轮机安全运行。

3.6 水轮机表面强化应用效果

经过一个汛期运行后,经过电火花表面强化后的部位依然清晰可见,用手触摸仍糙手,略显光滑。从水轮机叶轮表面可以看到修复后的各部位仍然完好,而未施工部位基材(底部向上延伸400mm段)磨损明显,说明电火花强化技术修复的部位具有较好的耐磨性,能有效减缓冲刷磨损,可延长水轮发电机的大修周期,由原来的4年延长至5年,不仅大大降低运行维护成本,提高了水轮机的安全运行水平,而且一个检修周期轮回3台机可降低检修成本约为540万元左右。

4 结语

采用电火花表面强化技术,对大盈江公司水轮机磨损部位进行表面强化修复处理,经过一个汛期的实际应用结果表明,电火花表面强化处理的水轮机部位形貌完好,强化层清晰可见,没有发现明显的泥沙磨损的缺陷,且强化层和水轮机基体结合良好,没有发生剥落现象,说明电火花强化层具有较高的硬度,较好的耐磨性。由此可见,电火花表面强化技术能有效提高设备的耐磨性能和延长设备的使用寿命,在过流部件强化和修复方面具有广阔的应用前景和独特的应用价值,此技术的应用可产生较好的经济效益。

[1]张健全,徐晋勇,高 清,等.热喷涂技术的发展及应用[J].山西焦煤科技,2008,(8):19 -22.

[2]徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,2010.

[3]曹正黄.WC-12Co粉末结构特性对其超音速火焰喷涂层抗汽蚀性能的影响[D].武汉:武汉理工大学,2008.

[4]罗 成,董仕节,熊 翔,等.电火花沉积表面处理技术的应用进展[J].表面技术,2009,8(38):53 -56.

[5]周永权,谭业发,赵 洋,等.电火花表面强化技术及其应用[J].机械研究与应用,2010,(4):159 -162.

[6]王建升,王华昆,钟 毅,等.电火花沉积技术及其应用[J].机械工人(冷加工),2004,1(1):34 -36.

[7]王 钊,陈 荐,何建军,等.电火花表面强化技术研究与发展[J].热处理技术与装备,2008,29(6):46-50.