关于搪玻璃设备制造中几个问题的分析与探讨

2012-09-16沈正峰

何 琪 沈正峰

(临沂宏业化工设备有限公司,山东临沂 276017)

关于搪玻璃设备制造中几个问题的分析与探讨

何 琪 沈正峰

(临沂宏业化工设备有限公司,山东临沂 276017)

分析了搪玻璃设备材料的选用及新材料的应用、焊接方面的影响和解决方法、搪烧注意事项、搪烧后由于冷却速度不同引起的变形等方面的问题。为更有效地提高搪玻璃设备的整体质量,控制及减少产品变形,提供了较好的参考。

材料;焊接;搪烧;变形;束腰;搪玻璃设备

1 引言

搪玻璃设备制造的专业性很强,搪玻璃设备制造的质量控制要从设备的内在质量和外观质量两个方面着手,内在质量及外观质量的好坏决定了搪玻璃设备质量的优劣。现在就从设备制造的选材、成型、焊接、表面处理、喷搪及搪烧等工序对经常遇到的问题进行一些探讨。以上每道工序的质量控制如果把关不严都会使设备的质量出现宏观的、微观的、有形或无形的缺陷。这些缺陷的存在最终会在设备的运输、贮存及使用过程中暴露出来,导致设备失效。设备的内在缺陷一旦出现,其检测及维修难度很大。只有通过科学的质量管理、严格的工艺纪律控制,来尽量减少内在缺陷的存在,才是最有效的措施。

笔者以从事搪玻璃设备设计、制造及烧成过程中的一些实践经验,来分析影响搪玻璃设备制造中内在质量的几个要素,并提出控制的注意点和方法。

2 材料选用的影响

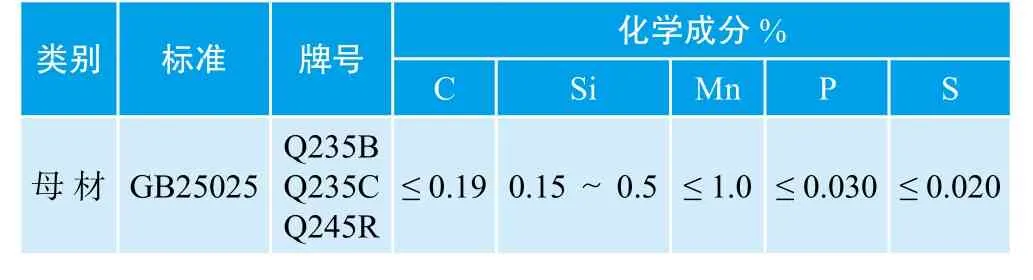

保证搪玻璃设备设计及使用安全的要素主要包括:足够的刚度、强度、良好的稳定性及耐腐蚀性。足够的刚度就是指在载荷作用下及烧成过程中,构件不致发生过大的变形;强度是指容器在载荷作用下不致发生塑性变形或破裂,这是搪玻璃设备在搪烧工序中首先满足的两个基本要素,所以,母材的选用既要满足强度要求又要满足刚度要求。目前我国搪玻璃设备制造中普遍采用的钢板一般为碳素钢钢板:Q235-B;Q235-C;Q245R含碳量一般在0.2%以下[1]。这些材料都能满足GB25025选材的基本要求,其化学成分如表1。

表1 碳素钢钢板化学成分

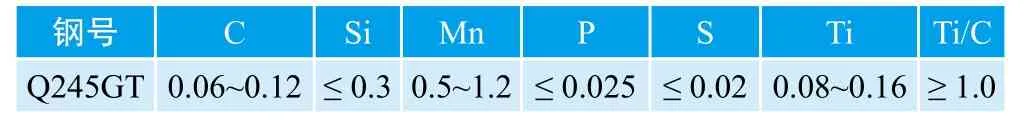

另外,在鞍钢公司及行业内各方人士的共同努力下,新推出的Q245GT搪玻璃设备专用钢板,已经于2008年12月26日通过国家容标委评审。Q245GT钢板化学成分设计合理,可搪性和力学性能、冷弯性能、焊接性能优良,其可搪性和力学性能优于目前GB25025所推荐的材料。其化学成分如表2。

表2 Q245GT搪玻璃设备专用钢板化学成分

该钢板与目前选用的搪玻璃钢材相比,可减少气体析出所造成的泡影、气泡和细孔等搪玻璃缺陷。钢中的钛能与瓷釉中多种组分结合,钛的析出相可以阻碍高温奥氏体晶粒长大,使密着增加,并有效减少了鳞爆的发生。钢板具有良好的冲压,拉延和成型等冷加工性能。烧成后组织稳定,低温韧性良好,能满足低温工况下搪玻璃设备的使用[2]。

使用该钢板与目前搪玻璃现用材料相比,可减少搪烧次数,节约能源。同时,因为搪烧变形都发生在搪烧的过程中,所以,搪烧次数越少就越有利于对搪烧的变形的控制。

该材料性能指标达到了GB713中对Q245R的要求,且具良好热稳定性,其安全设计系数与Q245R一样,相对于使用Q235-B、Q235-C而言,可以节省材料。

我公司通过试用,认为该钢板在搪玻璃性能方面具有密着性能良好、抗鳞爆,不产生气孔等缺陷、搪烧过程中高温刚度好、变形少等优点;并具有良好的成型性能和强韧性;焊接性能好,搪后强度水平稳定。所以,Q245GT钢板是我们应该优先选用的材料。

3 焊接方面的影响及解决方法

焊缝的质量缺陷,如:未焊透,裂纹、气孔、夹渣及焊接应力等,在搪烧过程中的危害是很大的。这些焊接接头处往往具有结构不连续性,受力情况复杂的特点,同时由于不免存在焊接缺陷,又可能造成这些连续部位的削弱,因此,焊接接头的焊接质量都要予以重视,实践证明,该部位爆瓷现象比较常见。如图1,就是焊缝区域爆瓷。

图1 焊缝区域爆瓷

3.1 该爆瓷点就出现在焊缝的位置,现在分析一下可能出现的原因

焊缝内部的缺陷主要有:裂纹、未熔合、未焊透、夹渣、气孔等。对搪玻璃来说,影响最大的莫过于位于表面肉眼不易发现的气孔和夹渣。这些缺陷的存在,对搪玻璃瓷釉的密着非常不利。

在搪玻璃设备制造过程中,搪玻璃设备的搪瓷侧不应存在非连续性结构,所有转角部位应该圆滑过渡。由于焊缝区域内部焊接缺陷的存在造成的焊缝区晶相组织结构不连续引发的局部应力突变是焊缝区域容易爆瓷的主要诱因。

焊缝中化学成分的偏析。焊接时,焊接区域的化学反应(氧化还原、脱硫、脱磷反应)及物理反应(渗合金)很激烈,由于焊接时加热速度快,熔池结晶时的冷却速度也快,化学成分来不及扩散。所以,在熔池的凝固过程中,靠近母材的、熔点高的、比较纯的部分先结晶,而后结晶的杂质就比较多。这种情况称为偏析。偏析可分为三种类型:即显微偏析、区域偏析及层状偏析[3]。如图2、图3,为焊缝层状偏析横断面图及纵断面图。

图2 偏析横断面图

图3 偏析纵断面图

这种在熔池中的偏析现象,无论是焊后热处理或多次搪烧加热都是无法消除的。虽然,目前为止还没有人对焊缝中化学成分的偏析导致底釉对其浸润性和密着性的影响作出定量的分析,但搪玻璃的实践证实其将产生一定程度的不良影响。

从图1中很明显可以观察到该区域搪玻璃内表面不平整,焊缝内凸明显,说明喷搪前的打磨不平整,打磨不合格。

焊缝外表面未磨平,见图4。该区域设备厚度的连续性不好,冷却速度的不同,加剧了该区域应力的存在。

图4 搪玻璃设备焊缝外表面

焊缝中的气体。焊接过程中熔融金属会吸收溶解大量的气体。主要为O、H、N,还有化学反应产生的CO等。不过,通过预烧,大多数气体能够消除。

3.2 解决问题的办法

3.2.1 改善焊接工艺

选择合适的焊接方法。重视焊前清理工作,特别要将坡口中的氧化铁粉末清理干净,雨天或梅雨季节,焊缝应用烤枪将坡口及附近的水分除去。

尽量采用小电流多道焊,切忌大电流、高电压、慢焊速施焊;选择合适的焊接接头形式,避免角接焊缝。提高无损检测要求,鉴于搪玻璃制造中,瓷釉密着对焊接缺陷比较敏感的特点,建议所有搪玻璃焊缝要求100%无损检测,对所有检测到的焊接缺陷进行返修。像裂纹,未融合等焊接缺陷是绝对不能在搪玻璃设备焊缝内存在的,否则将严重影响搪玻璃的密着或产品的正常使用寿命。另外,即使100%无损检测,要求全部是Ⅰ级片合格,也可能存在一定的焊接欠缺及缺陷,这些欠缺,也有可能对瓷面质量产生影响。总之,焊接还是应该将缺陷的数量控制到最少为好,以提高搪玻璃产品的质量和使用寿命。

应重视装配质量,特别是定位焊缝的质量和引(熄)弧板的装配质量。焊缝中的气孔、夹渣的根源往往源于自定位焊缝的缺陷,大多数筒体纵缝的终端裂纹产生原因都是因为引(熄)弧板太小或组焊不良造成的。

喷搪前的机械修模要提高要求,尤其是内焊缝位置一定要磨平。作为一个质量控制点认真检查。

焊缝外表面必须磨平,作为一个质量控制点认真检查。

在能够避免的情况下,设备内筒体,尽量采用整板,尽量减少B类焊缝的数量。焊缝越少,出问题的可能就越小。

3.2.2 焊接材料的控制

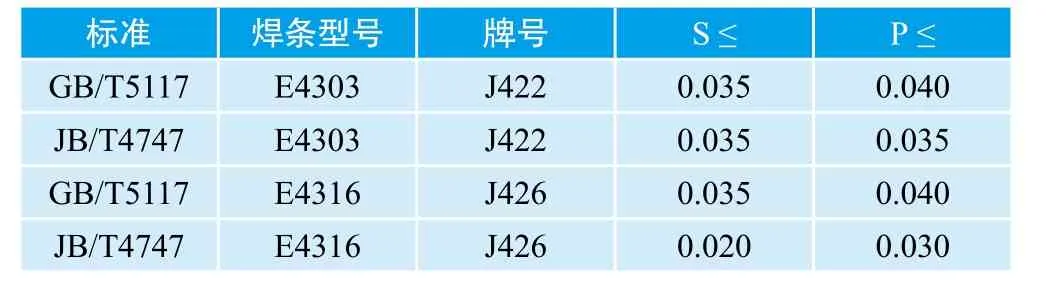

焊接材料是焊接时所消耗材料的统称,主要有:焊条、焊丝、焊剂、气体、电极、钎料、钎剂等。搪玻璃设备用焊接材料主要有:焊条、焊丝、焊剂、保护气体。同时,焊接材料必须符合JB/T 4747 《承压设备用焊接材料技术条件》要求的焊接材料。JB/T4747标准与GB/T5117 标准相比,主要在下列方面有更高的要求:

(1)对熔敷金属中硫、磷的含量控制更严;现以常用的J422及J426为例进行对比,具体数值见表3。

表3 熔敷金属中硫、磷的含量控制数值

(2)对熔敷金属抗拉强度的上、下限的差值范围控制更小。

(3)对熔敷金属的冲击值要求更高。

(4)对熔敷金属中扩散氢的要求更少。

3.2.3 对焊剂的基本要求

(1)应有良好的工艺性能、电弧稳定、熔渣具有合适的熔点、粘度和表面张力。焊缝成形良好、脱渣容易、有害有毒的气体少。

(2)应有良好的冶金作用。配以适当的焊丝和合理的焊接工艺通过熔渣与熔融金属之间发生一系列冶金化学反应(氧化还原反应),达到脱氧、脱硫、脱磷,熔敷金属能获得预期的化学成分和力学性能。

(3)应有良好的抗气孔、抗裂纹性能。

4 关于因搪烧引起的搪烧变形

4.1 需要指出的是搪烧过程是一个多次加热及冷却的过程,完全不同于一般的热处理过程,它具有下列特点:

搪烧加热温度很高,一般在930℃到960℃,此时,材料的刚度急剧下降,因焊缝冷却收缩及设备支点受力,容易引起搪烧设备变形。

搪烧过程中设备的加热是一个渐进升温的过程,其进炉温度很高,升温速度也很快,而真正在搪烧温度下瓷釉熔平保温的时间很短。产品在冷却过程中,由于产品结构、焊缝分布不同,各部位收缩不一致,隐藏下了许多内应力。

设备预烧、搪底釉、搪面釉的烧成温度是逐步降低的,这样就要准确把握各道工序烧成的时间。以避免搪玻璃设备瓷釉烧生或过火。

我们常用热电偶测量搪烧的温度是炉膛内的温度,而非搪烧设备的温度,这样就有一个温差系数,需要靠经验数据认真把握。

同一台炉子搪烧不同的产品时其工艺是不同的,同一产品用不同的炉子进行搪烧时其工艺也是不同的。

不同生产单位的炉子和搪烧工艺是各不同的。不同的瓷釉对搪烧工艺的要求也是不同的。

每件产品的搪烧次数也不一定完全相同,如碰到搪玻璃返修,搪烧次数可能会增加一倍,甚至更多。这样就更容易引起变形,使控制难度增加。

从材料的方面讲,搪烧变形主要是材料的高温刚度下降。尤其对大型产品而言,设备自身重量很大,在选材时要考虑材料的高温刚度。一般来讲材料的碳、锰含量越高,材料的高温刚度会越高,有利于对搪烧变形的控制。但是,同时我们知道碳、锰含量的增加,钢板的屈服强度及硬度均会提高;断面收缩率及延伸率则相应减小。钢材含碳、锰含量愈高,愈不适于冷压加工成型。另外,在搪烧时,碳将被氧化成气体,当气体排出时,会造成瓷层缺陷,搪瓷用钢板的含碳总量应小于0.12%。正是基于以上理论,新推出的Q245GT搪玻璃设备专用钢板,适当提高了含锰量的上限,在不影响材料的冷压加工成型的前提下,使材料的高温刚度提高好多,提高了搪烧变形的控制能力。

由于在搪烧过程中,瓷釉与钢板表面发生复杂的物理及化学反应,对钢板的力学性能也会造成一定程度的降低,所以,选材时一定要慎重。

4.2 为防止搪烧变形,在搪烧过程中重点注意以下几点:

控制烧成次数,烧成次数越少,设备由于搪烧引起的变形相对也就越小;同时,也就能保证母材有足够的刚度。要做到这一条,首先,要对钢坯的制造严格把关,对坯胎的检验要仔细;其次,要对喷搪工的喷搪技能有更严格的要求;再次,对瓷釉的配比要求要严格控制,不断了解瓷釉配比及搪烧工艺的先进技术,也是减少烧成次数,提高设备性能的一个关键因素;最后,要保持环境的清洁,以避免由于灰尘杂粒对瓷面的污染,导致烧成次数的增加。

钢坯的预烧:钢坯表面的油污、铁锈斑和各种污垢需经预烧去除,更重要的是通过预烧使钢板表面脱碳、然后打砂增加瓷层咬合面积,瓷层上大多数缺陷都和预处理不当有关,它直接影响搪玻璃设备烧成次数。带来的直接后果就是瓷层质量隐患可能性增加,同时,预烧还能消除钢坯冷加工成型过程中所产生的内应力。

控制好炉温,重点掌握钢坯进出炉时间及恒温时间,不同瓷釉在烧成过程中有一定的时间相对应,严格按照对应的温控曲线图搪烧。

工件出炉后及时整形,整形后的工件温度在640℃以上,搪玻璃层尚未硬化,在自身重力下还会向原形状进行一定的恢复。这样能最大程度减小法兰的椭圆度和平面度。

大部分生产单位搪烧还采用传统罐横卧在烧架上烧成,这就要求操作工人熟练掌握产品在烧架上的合理安放位置,按照烧成过程中变形情况的判断,适当转动烧成工件的位置。要综合考虑烧架的结构,采用三点定面的原则把工件安放在烧架上,使工件受力均匀,最大限度的减小变形。

4.3 搪烧工装设备

针对搪玻璃设备搪烧过程特殊性和复杂性,对搪玻璃设备所用工装有严格的要求,合理的工装不但可操做性强,还能够控制搪烧过程中引起的变形。

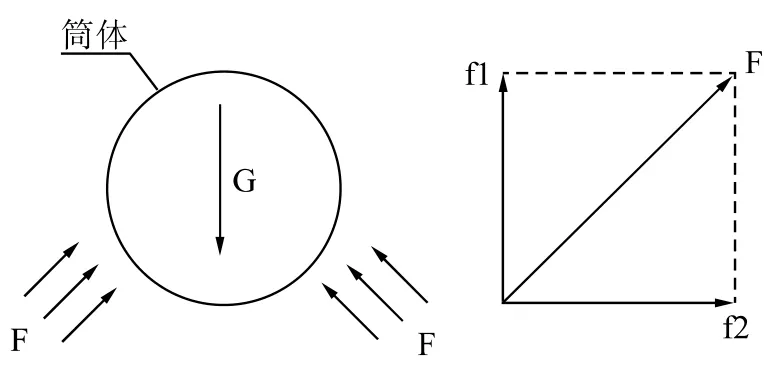

4.3.1 烧架

由于目前大部分厂家仍然采用传统的卧烧方式,因为搪烧设备有自身重力,加热到一定温度后,产品材料由于变软而下沉,烧架设计不合理会产生严重的产品变形,造成椭圆度超标,或局部凹陷,应该从两个方面着手解决。首先,适当增加烧架的包角,包角最好达到150度;其次,应采用向心式卧烧架,向心烧架对制品的支撑力分散到每个点状面上,作用力的方向都是指向圆心的,根据力的分解与合成它既能平衡自身的重力又能阻止工件向扁平方向塌陷,从而在一定程度上抵制了制品在烧成时的椭圆性变形[4]。受力见图5。

图5 搪玻璃设备受力分析

烧架要做到一一对应,即一个规格对应一个烧架,有的厂家一个规格的烧架对应多规格产品,这样受力不均匀,容易引起变形。

4.3.2 整形架

搪烧整形架有罐身整形架和罐盖整形架。整形一般要制造相关的专用设备。整形时要把握好时间,一般在出炉的同时进行,因为刚出炉的时候设备温度高,要温度降到640℃之前结束。

5 关于因冷却速度不同引起的搪烧变形

5.1 变形的原理及分析

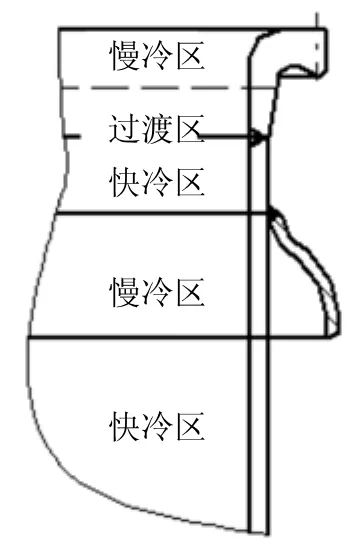

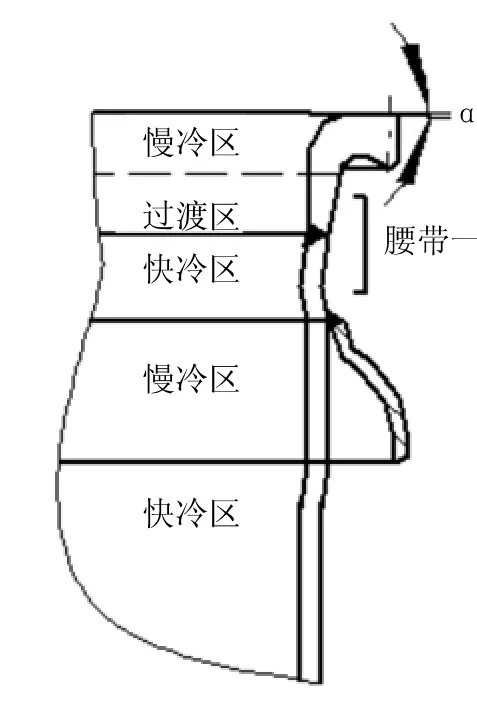

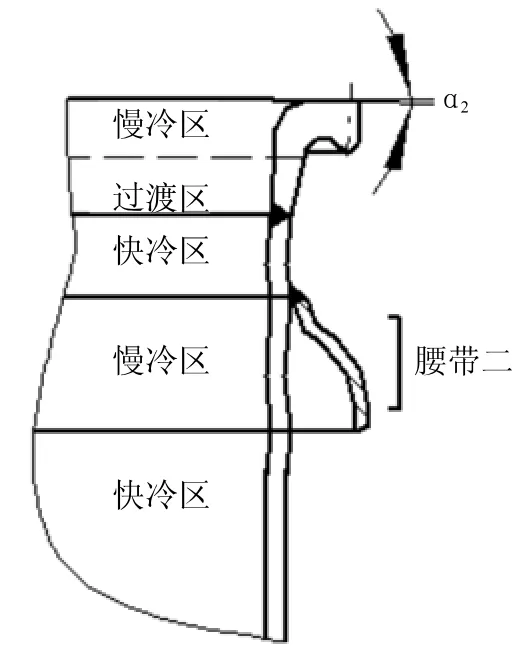

搪玻璃设备在搪烧过程中易变形部位主要包括:设备高颈法兰,人孔法兰,搪玻璃卧式罐支座及搪玻璃设备上接环等部位。除了在搪烧过程中由于自重产生的椭圆变形外,搪玻璃设备出炉后的冷却速度不同导致的变形也是其因素之一,现以高颈法兰的外翻(大多是法兰外沿向下塌边)为例简单分析。如图6是在夜间拍摄的搪玻璃罐身冷却照片。

图6 搪玻璃设备空冷

从中不难发现:冷却快的部位颜色暗淡,冷却慢的地方颜色鲜红。很明显,高颈法兰部位由于材料厚度大,冷却速度明显变慢,同样,上接环及下接环的部位,由于档风,所以冷却速度也明显变慢,还有一个部位也很明显,就是罐体本身与冷却架滚轮接触的部位。为便于描述,把冷却比较慢的部位称之为“慢冷区”,把罐体其它冷却比较快的部位称之为“快冷区”。为便于理解,把由于冷却速度不同而产生的不同步变形进行放大,分别做成图7、图8、图9如下。图7为冷却变形之前,图8是出炉后冷却第一阶段,图9是冷却第二阶段。

图7 冷却变形之前

图8 出炉后冷却第一阶段

图9 冷却第二阶段

在冷却的第一阶段,由于冷却速度的不同,造成了快冷区先于慢冷区收缩,特别是高颈法兰对接焊缝结构组织的整体收缩,使整个筒体向内凹陷。如图8所示,由于此时高颈法兰部位温度仍然较高,质地相对柔软,这种向里收缩的力量直接导致高颈法兰外翻,形成倾角α1,我们把这种现象称之为“束腰”现象。此阶段的束腰部位我们称之为腰带一。

在冷却的第二阶段,腰带一部位已经基本冷却到位,上接环区域的慢冷区即上接环与筒体搭接环向角焊缝的收缩,称之为腰带二继续收缩,进行第二次的“束腰”现象,这就造成了腰带二部位,带动腰带一部位对高颈法兰形成了二次压迫,使其倾角α1继续扩大至α2。

以上分析只是一次搪烧对高颈法兰的影响,往往搪烧的次数至少4~8次不等,所以,最终形成的倾角α是比较明显的。由于α的存在,不利于设备的密封,所以,对设备是非常不利的。

由于高颈法兰至上接环之间两个腰带区的存在,还使设备在该区域形成了大量的内部应力集中。需要注意的是,这个应力是在搪烧冷却过程中,由于不同部位之间冷却速度不同步形成的,暂时把这种内应力定义为“不同步冷却应力”。

不同步冷却应力与焊接残余应力的最大区别在于,经过多次搪烧之后,焊接残余应力大部分消除掉了,而不同步应力恰恰是在多次搪烧的冷却过程中形成了。这种内部不同步应力的不连续性存在,对设备内表面搪瓷的密着是非常不利的,非常容易造成该区域爆瓷。在长期的产品质量跟踪过程中,也证明该区域出现的问题是比较多的。

5.2 解决问题的思路及办法

让冷得快的地方冷得慢,形成反腰带,即高颈法兰冷得最快,反过来压制住腰带一及腰带二。

方法一:在罐身出炉同时,用耐高温陶瓷纤维毯(最高能耐温1400℃)包住腰带一位置,使其冷却速度变慢。先等高颈法兰冷却下来,再将保温层去掉。特点:投资小,见效快。

方法二:在搪烧炉的隔壁建设专门的搪玻璃设备出炉冷却室,同时对腰带一区域保温。其一,借用了炉内通过炉墙传过来的热量,提高了冷却室内的环境温度,减小了出炉设备与环境温度的温差,从整体上延缓了冷却时间。这样做的好处有很多。首先,使冷却速度达到相对均匀。在相对较小的密闭环境内进行冷却也是为了降低冷却的速度,使设备各部位的冷却尽量同步。其次,能够有效减少设备的“束腰”变形;再次,还能够使设备整体冷却均匀,减少设备由于冷却不均造成的不同步应力,减少爆瓷现象,提高设备的质量及使用寿命。

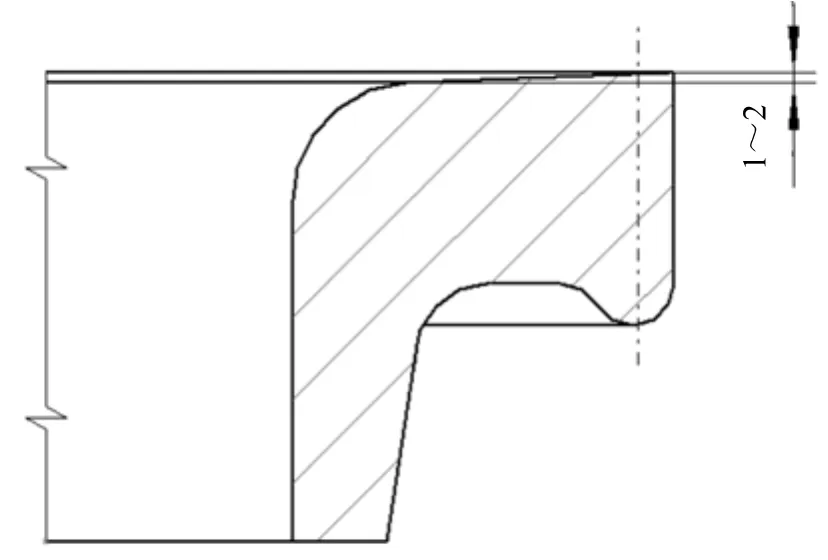

方法三:反变形。由以上分析不难发现,搪烧法兰变形外塌的主要原因是腰带一及腰带二区域的束腰现象引起的,是一个不可抗拒的物理过程。可以在制造高颈法兰的时候,将高颈法兰预制成外边缘高于内边缘1 mm~2 mm的情况(称反变形)来改善,如图10所示。

图10 高颈法兰预制成反变形

使外边缘比内边缘高出的余量大小正好能够弥补高颈法兰在搪烧过程中的塌边量,使其最终达到相对理想的平面度。这一思路与工程安装中的“反变形”安装工艺具有异曲同工之处,不妨进行借鉴和研究。外边缘比内边缘高出的具体数值,应该根据高颈法兰直径的大小以及自身搪烧的经验进行量化并与高颈法兰的生产厂家具体协调。

[1] GB25025-2010 搪玻璃设备技术条件[S].

[2] 搪玻璃压力容器用Q245GT钢板材料通过国家容标委评审[J/OL]. 工搪简讯,2009(1):1-3.

[3] 裘维平. 焊接接头的可涂搪性[J/OL]. 工搪简讯,2009(4):1-3.

[4] 徐仲民. 简明搪玻璃基础理论及制造[M]. 海南:海南出版社,1999,84-86.

Analysis and Discussion of Several Problems Existed in Manufacture of Fiber Glass Equipment

He Qi Shen Zhengfeng

(Linyi Hong Ye Chemical Equipment Co., Ltd Linyi, 276017)

In this article, the selection of material used for fiber glass equipment, the application of new material, the effect of weld and solving method, the notes in enameling and the distortion resulted from different cooling rate were analyzed. What presented herein provides the reference to enhance the integral quality of fiber glass equipment and to control and reduce the distortion of products.

material; weld; enamel; distortion; waist; fiber glass equipment

TQ173.6

A

1008-455X(2012) 04-0029-06

2012-03-16

何琪(1966-),男,工程师,主要从事搪玻璃压力容器设计及制造管理工作。

Tel:0539-2923767 E-mail:heqihongye@126.com