读者信箱

2012-09-15

读者信箱

问:我是新进厂的技术人员,请介绍一下自然浮雕釉制作方法和工艺流程。

答:使陶瓷表面形成凹凸分明的浮雕且具有立体美感的传统方法是采用雕刻、堆填或转印等手段在陶瓷素坯上人为而成。但这样产生的效果很不理想,凹陷部位积釉较厚,凹凸不明显,棱角模糊,缺乏立体感,况且工艺复杂,成本昂贵。而自然浮雕方法更简单易行,产生的浮雕效果明显,其线条流畅,纹理清晰,釉面光滑细腻,富有很强的观赏性和适用性。

1 技术原理

通过在陶瓷生坯或素烧坯上施一定厚度的自然浮雕釉,在干燥过程中由于缩水干裂而产生裂痕,经釉烧使釉玻化,控制温度使釉具有适当流动性,釉自身在表面张力作用下,在裂纹处断开并各自聚集成滴,从而产生自然的凸起浮雕效果。

2 配方与做法

1)所需矿石及含量(质量%)。钾长石38~42;大理石26~30;滑石10~15;高岭土3~5;粘土6~10;磷酸钙6~18。

2)配制方法与步骤。按配方组成所需的原矿石量配料,经粉碎再过260目筛,搅拌均匀后倒入球磨容器中,按1∶1加入等质量水,加盖密封,球磨50 h,所得釉浆即是“浮雕釉”。

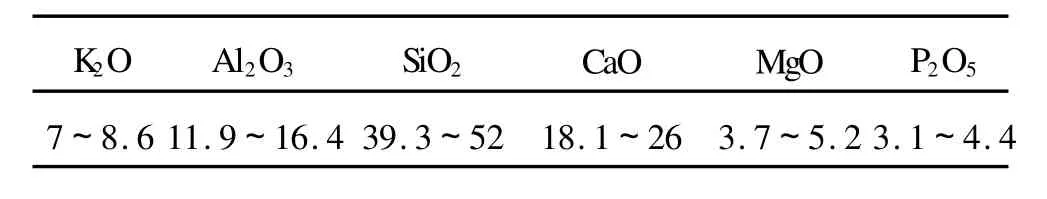

3)浮雕釉的矿物成分和含量(见表1)。3 自然浮雕釉的装饰方式

表1 自然浮雕釉的矿石物成分和含量*(质量%)

1)一般装饰。首先,将陶瓷生坯或素烧坯清理干净,适当补水;其次,在不要釉面形成浮雕的部位如器皿瓷内壁施以普通的透明釉或色釉;再次,运用传统的转印印花工艺在必要的区域形成五彩缤纷的图案,花纹以及人物鸟兽;最后,在需要形成的部位或区域如器皿瓷的外表壁,扁平瓷的外边沿采用喷涂,刷涂或浸泡蘸取方式施釉,干燥后釉层厚度最好保证在0.6~0.8 mm,且均匀平滑,以便在干燥过程中因干裂而产生大量裂纹,釉层被裂纹分割成无数小块,形成浮雕釉的雏形。

2)艺术装饰。在自然浮雕釉中加入普通的陶瓷色料就能形成各种颜色的陶瓷釉,或者加入下列组成和配比所构成的色料也能够达到此效果。由硅酸锆52%~72%,氯化钴9%~29%,氧化铬绿2%~10% (质量%)构成黑色色料,以5.3∶100的比例加入自然浮雕釉,烧成后制品的“浮雕”即为黑色。由氧化铁红6%~26%,氯化铬绿4%~24%,氧化锌39%~59%,氧化铝10%~30%(质量%)构成棕色色料,以1.96∶100的比例加入自然浮雕釉,烧成后制品的“浮雕”即为棕色。由氧化铁红、锆英石、氧化镉、铬酸钾、氧化锡、氧化镁以及分散剂构成的红色色料,以(2~6)∶100的比例加入自然浮雕釉,烧成后的制品“浮雕”即为红色。由氧化二钒、氧化锆、氧化钴、氧化锌构成的蓝色色料,以(2~6)∶100的比例加入自然浮雕釉,烧成后制品的“浮雕”为蓝色。此外,还可以在陶瓷生坯或素烧坯上涂覆陶瓷行业常用的颜色涂料,然后施以浮雕釉就能形成有颜色背景的浮雕釉面。也可将色料喷涂于施釉后的釉层上,釉烧后同样形成有颜色的块状凸起浮雕。

3)制品烧成。施釉过程完成后,采用氧化烧成。如制品贴有花纸应先在850~900℃排膜,再逐步升温至1 210℃(最佳温度为1 190~1 220℃),保温时间为5~10 h,然后熄火冷却。这样所得的陶瓷制品釉面就会自然形成凹凸分明,感觉细腻的浮雕形状。同时值得注意的是最佳釉烧温度必须因陶瓷釉组成不同而稍有变化,总之应高于陶瓷釉的玻化温度,但也不能过高,否则陶瓷釉的粘度太小,流动性过大会影响浮雕效果。

问:透明陶瓷制作工艺及其用法有哪些?

答:透明陶瓷不仅有优异的光学性能,而且耐高温,一般其熔点都在2 000℃以上。如氧化钍-氧化钇透明陶瓷的熔点高达3 100℃,比普通硼酸盐玻璃高1 500℃。透明陶瓷的重要用途是制造高压钠灯,其发光效率比高压汞灯高1倍,使用寿命达2万h,是使用寿命最长的高效电光源。高压钠灯的工作温度高达1 200℃,压力大、腐蚀性强,选用氧化铝透明陶瓷为材料成功地制造出高压钠灯。透明陶瓷的透明度、强度、硬度都高于普通玻璃,且其耐磨损、耐划伤。用透明陶瓷可以制造防弹汽车的窗、坦克的观察窗、轰炸机的轰炸瞄准器和高级防护眼镜等。

透明氧化铝陶瓷或透明多晶氧化铝陶瓷,其主晶相为α-A12O3,密度在3.98 g/cm3以上,直线透光率为90%~95%,介电常数大于9.8,介电损耗角正切值小于2.5×10-4(1 GC),抗弯强度为350~380MPa,击穿强度为6.0~6.4 kV/mm,热膨胀系数为(6.5~8.5)× 10-6/℃,高温下具有良好耐碱金属蒸气腐蚀性,原料为纯度大于99.99%的Al2O3,添加少量纯氧化镁、三氧化二镧、或三氧化二钇等添加剂,采用连续等静压成形,气氛烧结或热压烧结,严格控制晶粒大小,可获得高致密透明陶瓷。用于制造高压钠灯的发光管(工作寿命可超过2万h),也可用作微波集成电路基片、轴承材料、耐磨表面材料和红外光学元件材料等。

透明氧化铝陶瓷制品及其制造方法,配方包括氧化铝、烧结剂、塑化剂、润滑剂。工艺为:将氧化铝粉末、烧结剂、塑化剂、润滑剂按比例配料;加热、混合均匀制成热塑瓷料;热塑成形;脱脂素烧;高温烧结;可以生产形状复杂、尺寸精确、致密透光的高密度多晶透明氧化铝陶瓷制品和彩色透明氧化铝陶瓷制品。透明陶瓷的制造是有意识地在玻璃原料中加入一些微量的金属或化合物(如金、银、铜、铂、二氧化钛等)作为结晶核心,在玻璃熔炼、成形后,再用短波射线(如紫外线、X射线等)进行照射,或者进行热处理,使玻璃中的结晶核心活跃起来,彼此聚结在一起发育成长,形成许多微小的结晶,这样,就制造出了玻璃陶瓷。用短波射线照射产生结晶的玻璃陶瓷,称为光敏型玻璃陶瓷,用热处理办法产生结晶的玻璃陶瓷,称为热敏型玻璃陶瓷。

透明陶瓷的机械强度和硬度都很高,能耐受很高的温度,即使在1 000℃的高温下也不会软化、变形、析晶。电绝缘性能、化学稳定性都很高。光敏型玻璃陶瓷还有一性能,就是它能象照相底片一样感光,由于这种透明陶瓷有这样的感光性能,故又称它为感光玻璃陶瓷。且其抗化学腐蚀的性能也很好,可经受放射性物质的强烈辐射,不但可以象玻璃那样透过光线,而且还可以透过波长10μm以上的红外线,因此,可用来制造立体工业电视的观察镜、防核爆闪光危害的眼镜、新型光源高压钠灯的放电管。

亚微米高纯透明氧化铝陶瓷材料的制备方法,属于透明氧化铝陶瓷材料制备技术领域。其特征在于它依次含有如下技术工艺:用干压加冷等静压的成形工艺把α-Al2O3粉末成形;然后对这些坯体使用无压预烧结(无压预烧结温度为1 200~1 350℃,时间为30~480min);把预烧结后的坯体置于热等静压炉中进行后处理,处理温度为1 150~1 350℃,压力为140~190 MPa,保温保压时间为30~60min,用Ar气作保护气得到的陶瓷体相对密度大于99.9%;最后对烧结出的陶瓷体进行平面磨抛。它不用加任何添加剂,工艺简单,采用低温烧结。因为晶粒尺寸小于1μm,故称为亚微米氧化铝陶瓷。它具有较高的透光度和机械性能,适合于制造高压钠灯管、高温炉观察窗以及用作装饰材料等。

本栏目责任编辑 杜夏芳