兆瓦级风电齿轮箱远程实时在线测试及评价

2012-09-15朱才朝徐向阳

朱才朝,胥 良,马 飞,徐向阳,陈 爽

(1.重庆大学 机械传动国家重点实验室,重庆 400030;2.重庆望江工业有限公司,重庆 400071)

风电齿轮增速箱作为风力发电机组的关键组件之一,其振动特性将直接影响整个风力发电机组的各项性能。Kahraman等[1]利用振动测试的方法研究了在间隙、周期时变参数和外部激励联合作用下齿轮副系统的非线性动态响应,并验证了跃迁现象、亚谐波共振和混频现象的存在;Luisa等[2]为瞬变风速下风力发电机的振动信号设计了一种等角度重采样算法,结果表明对匀变速运动下的风机主轴振动信号是适用的[2];徐向阳等[3]以锤击法为基础建立了一套齿轮箱固有特性测试系统,分别研究了小倾角和大功率船用齿轮箱的动态特性。目前,国内外对风电场风模型进行了相关研究,并利用异步交流电机模拟风轮建立实验室环境下的风力机模拟平台和风电齿轮箱室内台架测试试验台[4-7],但是实验室环境终究不能完全准确模拟风场随机时变风载,故开展风场中风机振动特性的实时在线测试研究显得十分必要[8-9]。

论文对风电齿轮箱远程在线振动测试分析讨论,对某兆瓦级风电齿轮箱进行实时在线测试和评价,为兆瓦级风电齿轮箱设计开发和动态性能优化提供依据。

1 兆瓦级风电齿轮箱基本结构及传动原理

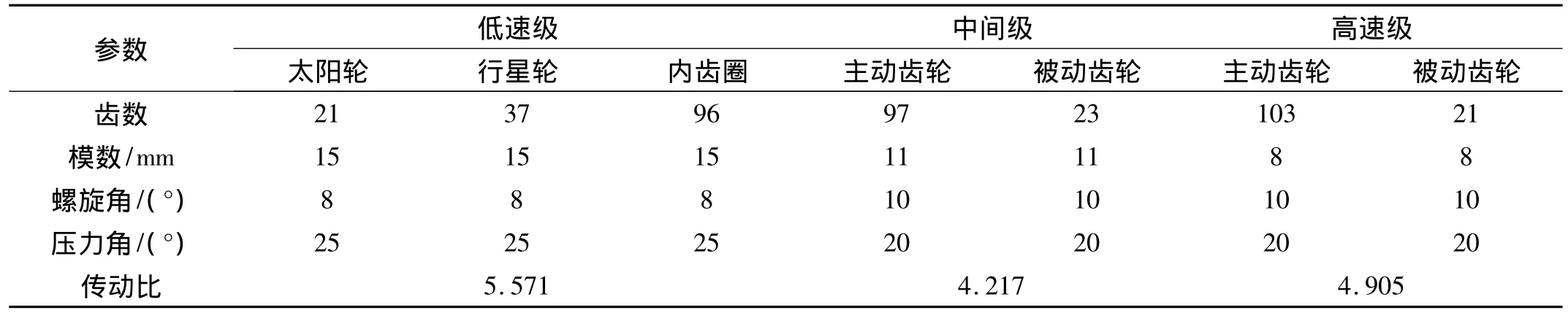

某2.0 MW水平轴风力发电机组主要性能参数如表1所示,该风机主轴采用单轴承支撑,其配置的风电齿轮箱采用一级行星+两级平行轴齿轮传动形式,其传动系统结构简图如图1(a)所示,传动系统三维实体装配模型如图1(b)所示。图中太阳轮s、行星轮p和内齿圈r构成行星级齿轮副,行星级内齿圈固定,行星架与主轴采用锁紧盘连接构成行星级输入端;太阳轮轴与传动轴Ⅲ通过内花键连接构成行星级的输出端,行星齿轮采用柔性销轴支撑;齿轮1和齿轮2构成中间级齿轮副,齿轮3和齿轮4组成高速级齿轮副;行星级为斜齿轮内啮合传动,中间级和高速级为斜齿轮外啮合传动。

风能带动叶片轴旋转,运动和动力通过主轴Ⅰ传递给齿轮箱行星架,经过齿轮箱行星级和两平行级增速后,由轴Ⅴ输出高转速小扭矩运动,轴Ⅴ通过弹性联轴器带动发电机转子旋转,发电机将旋转机械能转换为电能输出。齿轮箱传动系统主要性能结构参数如表2所示。?

表1 风机性能参数Tab.1 Performance parameters of wind turbine

图1 风电齿轮箱出动系统结构简图Fig.1 Transmission system of wind turbine gearbox

表2 兆瓦级风电齿轮箱传动系统结构参数Tab.2 Structural parameters of the megawatt level wind turbine

2 兆瓦级风电齿轮箱远程在线实时测试方法

由于风电齿轮箱特殊的工作环境,传统的近距离在线测试方法对其不再适用。目前,国内外正在积极研发适用于兆瓦级风电齿轮箱远程在线监测的测试系统,如瑞典SKF公司的WindCon状态监测系统和新疆风能有线责任公司开发的“通用风电场远程监控系统”。论文基于WindCon智能采集单元组建一套风机远程在线实时监测系统。

2.1 远程实时在线测试方法

图2所示为风电齿轮箱远程在线测试方法,由信号拾取装置、信号远程传送装置和信号在线监控和储存装置。安装在齿轮箱上的振动加速度传感器与固定在机舱壁上的WindCon智能采集单元构成信号拾取装置,完成对齿轮箱特征信号的采集;智能采集单元通过直连网线将采集的数据传送到固定在机舱外壳上的CDMA无线路由器,路由器以GPRS(通用分组无线服务技术)方式将数据发射到Internet网络,借助Internet完成数据的远程传送。远程传送的通讯方式很大程度上决定了远程在线测试系统的稳定性和可靠性,常用的通讯方式有现场总线、光纤通讯等有线通讯方式和GSM,GPRS、3G等无线通讯方式。

图2 远程测试系统框图和测试现场Fig.2 Diagram of remote experiment system and test site

2.2 振动传感器选择及布置

兆瓦级风电齿轮传动系统采用滚动轴承支撑,齿轮箱中齿轮、轴或者轴承发生故障时,其振动信号经过轴和轴承最终传递至箱体轴承座,所以在轴承座位置布置测点,振动信号的衰减和畸变最小[10-11],并且能够全面反应齿轮箱振动性能。齿轮箱为三点(左、右侧扭力臂及主轴轴承)支撑,为反映齿轮箱箱体支撑情况,在齿轮箱左、右侧扭力臂处布置了测点[12]。此外,安装齿轮箱的支撑台架由偏航轴承支撑,塔筒晃动和齿轮箱振动均会导致支撑台架的振动,影响齿轮箱的工作性能,故在支撑台架上布置一个测点。除振动测点外,在齿轮箱高速轴安装电涡流传感器采集高速轴转速信号;风场风速信号和发电机功率信号也一并接入采集仪。风力发电机详细测点布置如图3所示。

风机传动系统和支撑台架采用弹性连接,传动系统高频振动衰减较快,且风机主轴转速较低,因此在测点7和测点8选用低频加速度传感器,频响范围为0.2~1 000 Hz;其余测点选用普通加速度传感器,频响范围为1~10 000 Hz。

3 兆瓦级风电齿轮箱远程实时在线测试

3.1 风电齿轮箱实测工作工况

利用组建的远程在线测试系统对实际运行的风机在线连续监测24小时,测得风场时变风速和齿轮箱高速级转速的时间历程曲线如图4所示。

3.2 风电齿轮箱变风载振动测试

图4 实测兆瓦级风电齿轮箱工作工况曲线Fig.4 The measured curves of working conditions

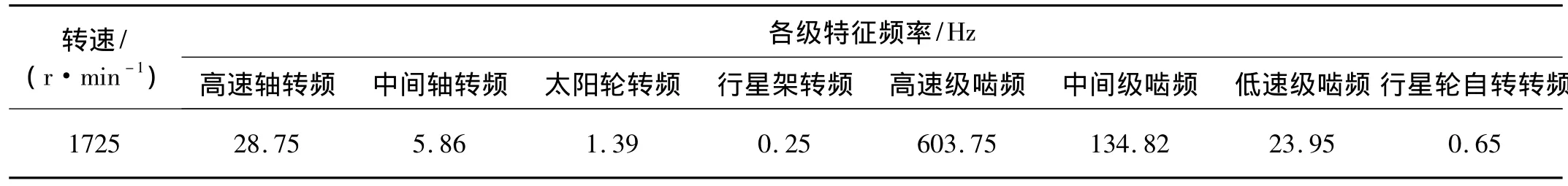

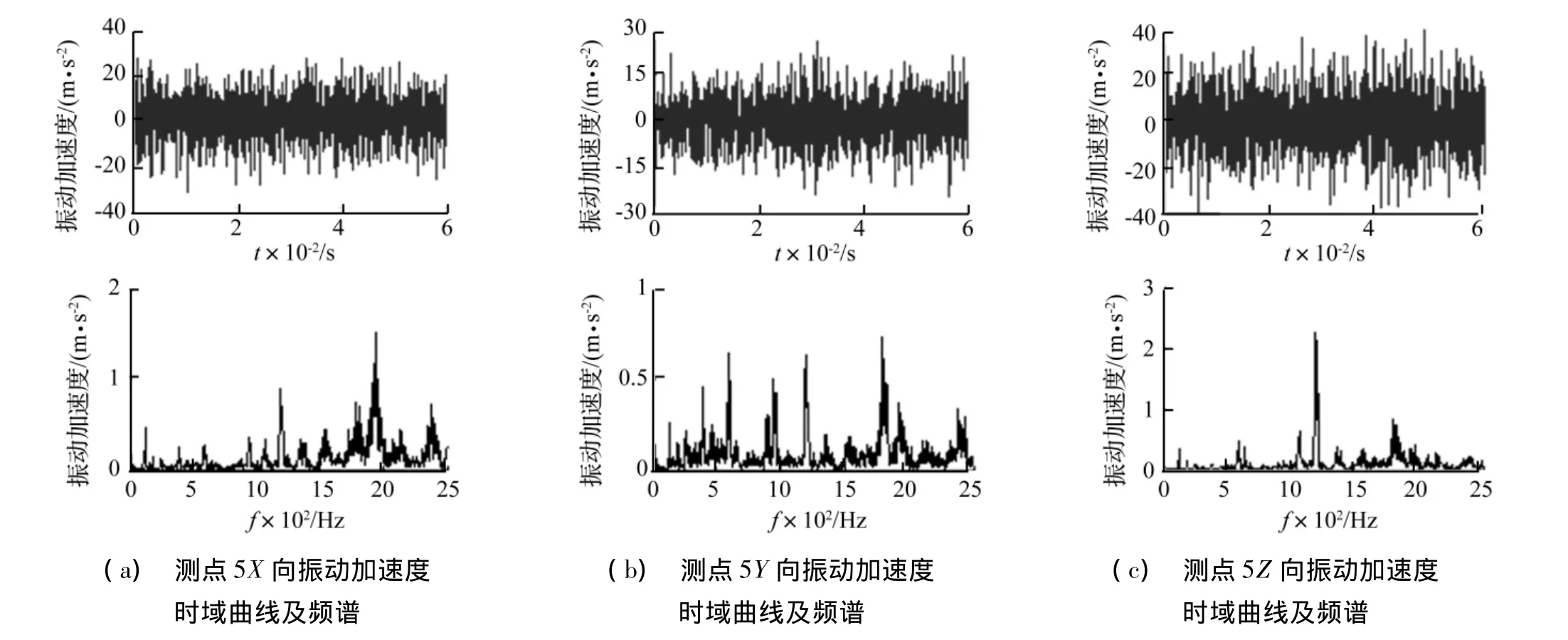

测试现场图如图5所示,选取转速较为稳定且接近额定转速的工作工况进行分析,此时齿轮箱运行工况为:高速轴转速为1 725 r/min,发电机功率为1 015 Kw。该工况下风电齿轮箱低速级行星架上风向轴承座测点(测点1)及高速级输出轴下风向轴承座测点(测点5)的振动加速度时域曲线和频谱如图6、图7所示[13-14]。图6、图7 是在风速相对稳定,工况下测得,采样帧时间较短(约为0.64 s),频率分辨率约为1.5 Hz,无明显的“谱涂抹”现象。此转速下风电齿轮箱各传动轴的转频和各级齿轮副的啮合频率如表3所示。

图5 机舱内信号拾取装置测试现场图Fig.5 Signal pick-up device in engine room

从图6可以看出该工况下测点1(低速轴轴承座)的振动加速度幅值整体上较小,如图6和图7所示。测点1的X、Y、Z方向的振动频率主要有134.375 Hz、603.125 Hz、1 206.25 Hz、1 810.938 Hz。这些频率主要是由齿轮箱中间级啮合频率(134.82 Hz)、高速级啮合频率(603.75 Hz)及其倍频引起。

图6 测点1振动加速度时域曲线及其频谱Fig.6 Vibration acceleration domain curves and spectral of measuring point 1

表3 风电齿轮箱转频和啮合频率Tab.3 Rotational frequency and meshing frequency of the wind turbine gearbox

图7 测点5振动加速度时域波形及频谱Fig.7 Vibration acceleration domain curves and spectral of measuring point 5

从图7可以看出,该工况下测点5(高速轴轴承座)在Z(轴向)向的振动加速度最大,X(水平方向)向的振动加速度次之,Y(竖直方向)向的振动加速度最小,测点5在X方向上的振动频率主要有1 206.25 Hz、1 810.938 Hz;在Y方向上的振动频率主要有134.375 Hz、603.125 Hz、1 206.25 Hz、1 810.938 Hz;在 Z 方向上的振动频率主要有 1 206.25 Hz、1 810.938 Hz。这些频率主要是由齿轮箱中间级啮合频率(134.82 Hz)及其倍频、高速级啮合频率(603.75 Hz)及其倍频引起。

图8为测点5振动加速度信号的细化谱、自功率谱、倒频谱以及测点1与测点5的相干系数[15-17]。从细化谱图8(a)可以看出在高速级啮合频率处存在边频带,调制频率约为6Hz,正好为此转速下的中间轴转频5.86 Hz(细化谱频率分辨率约为0.25 Hz),倒频谱图8(c)也反映了此调制现象;图8(b)所示自功率谱可以看出测点五的振动峰值较大频率主要是在高速级啮合频率603.75 Hz及其倍频处;图8(d)所示测点1Z向和测点5Z向振动加速度信号相干系数,可以看出两信号在高速级啮合频率外的相干最大,约为0.87,因此高速级齿轮副的啮合振动对低速端的振动有一定影响。

图8 测点5振动加速度信号分析Fig.8 The analyze for vibration acceleration of measuring point 5

表4 各测点振动速度均方根值及振动烈度Tab.4 The RMS of vibration of each measuring point and vibration strength of wind turbine gearbox

4 兆瓦级风电齿轮箱实时在线振动强度评价

振动强弱程度用当量振动烈度参数Vs来表示,其意义为所有测点三个正交方向上振动速度有效值的向量和的模。其定义公式为:

式中:Vs为当量振动烈度,mm/s;Vxi、Vyi、Vzi为各测点在水平、竖直和轴向的振动速度有效值,mm/s;Nx、Ny、Nz为同一工况下水平、竖直和轴向的测点数。

按公式(1)计算得到各转速下风电齿轮箱的振动强度值如表4所示。由于该风电齿轮箱扭力臂采用弹性支撑,选取标准“在非旋转部件上测量和评价机器的机械振动”中挠性支撑A级和B级的分界线2.3 mm/s作为评价标准值。从表4可以看出,风电齿轮箱在不同转速下的当量振动烈度均小于2.3 mm/s,达到A级水平。

从表4可以看出,主轴轴承(测点7)和行星架上风向轴承(测点1)轴向的振动能量大于径向振动能量;齿轮箱扭力臂(测点2)以及支撑台架系统(测点8)竖直方向的振动能量大于水平方向的振动能量;齿轮箱高速端(测点5)三个方向振动能量相差不大。

图9 不同转速下风电齿轮箱各测点振动速度有效值Fig.9 The RMS of vibration of each measuring point in different speed

在不同转速下兆瓦级风电齿轮箱测点1(低速轴轴承座)、测点2(右侧扭力臂)和测点5(高速轴轴承座)的振动速度有效值如图9所示。从图9可以看出,齿轮箱扭力臂的振动能量最大,振动速度有效值达到1.79(mm·s-1),高速端振动能量次之,低速端振动能量最小,由于扭力臂几乎承受齿轮箱的全部质量,运行过程中各方面的惯性力和反作用力对扭力臂的影响较为明显。

5 结论

对某兆瓦级风电齿轮箱的基本结构和传动原理进行分析,建立风电齿轮箱实际时变风载下振动特性远程在线测试系统,详细分析风机远程在线测试方法。测试得到风电齿轮箱时变风载下的振动特性数据对其振动强度进行分析。表明该齿轮箱振动的主要振动频率为中间级啮合频率、高速级啮合频率及其倍频;高速级啮合频率及其倍频受中间轴转频调制;齿轮箱各测点所受轴向方向的冲击力大于径向冲击力;就各测点振动强度而言,兆瓦级风电齿轮箱扭力臂的振动强度最大,振动速度有效值达到1.79(mm·s-1)、高速轴轴承座的振动强度次之、低速轴轴承座的振动强度最小;就整个齿轮箱而言,兆瓦级风电齿轮箱实际运行工况下的当量振动烈度(综合振动强度)为1.49(mm·s-1),小于2.3(mm·s-1),振动达到 A 级水平。

[1]Kahraman A,Blankenship G W.Experiments on nonlinear dynamicbehaviorofan oscillatorwith clearance and periodically time-varying parameters[J].Journal of Applied Mechanics,Transactions ASME,1997,64(1):217 -226.

[2]Villa L F,Renone A,Peran J R,et al.Angular resampling for vibration analysis in wind turbines under non-linear speed fluctuation[J].Mechanical Systems and Signal Processing,2011,25:2157-2168.

[3]徐向阳,朱才朝,张晓蓉,等.大功率船用齿轮箱试验模态分析[J].振动与冲击,2011,30(7):266 -270.XU Xiang-yang,ZHU Cai-chao,ZHANG Xiao-rong,et al.Experimental modal analysis of heavy duty marine gearbox[J].Journal of Vibration and Shock,2011,30(7):266-270.

[4]Landber L.Short-term prediction of local wind conditions[J].Journal of Wind Engineering and Industrial Aerodynamics,2001,22(89):235 -245.

[5]Farret F A,Gules R,Marian J.Micro turbine simulator based on speed and torque of a DC motor to drive actually loaded generators[J].IEEE Iccdcs,1995,21(11):89 -93.

[6]Slootweg J G,Kling W L,Polinder H.Dynamic modeling of a wind turbine with double-fed generator[J].IEEE Trans.Energy Conversion,2001,56(11):644 -649.

[7]苗 宏.风机整机试验台测控系统的研制[D].哈尔滨:哈尔滨工业大学,2010.

[8]Murai M.Nishimura R.A study on an experiment of behavior of a SPAR type offshore wind turbine considering rotation of wind turbine blades.OCEANS'10 IEEE Sydney [J].IEEE Computer Society,2010.

[9]Krouse J.Wind turbine gearbox vibration [J].Power Engineering,2009,113(10):16 -17.

[10]Aprpecido C G,Rodrigo C C,Daniel F L.Vibration and wear particles analysis in test stand[J].Industrial Lubrication and Tribology,2007,59(5):209 -216.

[11]李 辉,郑海起,杨绍普.基于幅值和相位解调分析的齿轮箱启动过程故障诊断[J].振动与冲击,2008,27(2):8 -11.LI Hui, ZHENG Hai-qi, YANG Shao-pu. Gearfault diagnosis based on amplitude and demodulation during run-up[J].Journal of Vibration and Shock,2008,27(2):8 -11.

[12]Ebersbach S,Peng Z,Kessissoglou N J.The investigation of the condition and faults of a spur gearbox using vibration and wear debris analysis techniques[J].Wear,2006(1/2):19 - 24.

[13]Kia S H,Henao H,Caploino G A.Analytical and experimental study of gearbox mechanical effect on the induction machine stator current signature[J].IEEE Transactions on Industry Applications,2009,45(4):1405 -1415.

[14]Varkonyi-Koczy A R.Fast anytime fuzzy fourier estimation of multiline signals[J].IEEE Transactions on Instrumentation and Measurement,2009,58(5):1763 - 1770.

[15]Shen Y Y.The comprehensive experimental design of digital signal processing based on matlab[J].Research and Exploration in Laboratory,2009,28(8):60 -73.

[16]Zeng H,Pang Y,Feng W J.Array signal processing model and simulation based on matlab[J].Computer Engineering and Applications,2008,44(9):68 -71.

[17]李 辉,郑海起,唐力伟.齿轮箱升降速过程阶次倒谱故障诊断方法研究[J].湖南科技大学学报,2007,22(1):30 -33.LI Hui, ZHENG Hai-qi, TANG Li-wei. Study on order cepstrum diagnostic methods for gearbox during speed-up process[J]. Journal of Hunan University of Science&Technology:Natural Science Editon,2007,22(1):30-33.