等离子喷涂NiCr涂层的耐强酸腐蚀性能研究

2012-09-14巫绍平

曹 帅,刘 伟,巫绍平

(1.三一重工股份有限公司,湖南 长沙 410100;2.株洲创春科技实业有限责任公司,湖南 株洲 412004)

等离子喷涂NiCr涂层的耐强酸腐蚀性能研究

曹 帅1,刘 伟2,巫绍平1

(1.三一重工股份有限公司,湖南 长沙 410100;2.株洲创春科技实业有限责任公司,湖南 株洲 412004)

采用等离子喷涂技术在Q235基体表面制备NiCr涂层,并用E-44型环氧树脂与低分子650#聚酰胺1∶1配比进行封孔,通过在三种典型强酸环境中的全浸泡试验,对涂层的耐蚀性进行了评价.结果表明,在65%的硝酸和98%的硫酸溶液中浸泡500 h后,NiCr涂层表面平整,采用SEM观察微观形貌,涂层较致密,有少量的腐蚀坑,腐蚀速率为0.05~0.5 mm/a,处于第二等级,耐蚀性良好;NiCr涂层在36%的盐酸溶液中浸泡500 h后,由于活性离子Cl-的影响,部分涂层呈层片状脱落,采用SEM观察微观形貌,腐蚀坑数目比较多,腐蚀速率为1.21 mm/a,处于第三等级,耐蚀性较差.

等离子喷涂;涂层;耐酸腐蚀性能

Abstract:The technology of plasma spray was used to make Ni and Cr coat on the surface of Q235,and E-44 epoxy and low-molecule 650 Polyamide with the 1∶1 proportion was used to seal the hole.The acid-resistant erode capability of the coat was evaluated throughout three kinds strong acid dip in test.The results show that Ni and Cr coat still has its smooth surface after dip in 500 hours in 65%nitric acid and 98%vitriol acid liquid.The density of coat is very good,but there are a small quality of erode pit under SEM microscope.And the rate of erode is 0.05~0.5 mm/a,and belongs to second level.After dip in 500 hours in 36%hydrochloric acid,the proportion coat of the surface of the part breaks off because of influence of active hydronium Cl-under SEM microscope,and belongs to third level.The acid-resistant erode capability is not good.

Key words:plasma spray;coat;acid-resistant erode capability

金属材料的腐蚀问题是当今材料科学与工程领域不可忽略的问题.在众多的防腐蚀方法中,热喷涂技术是最有竞争力的方法之一,是材料表面强化与保护的新技术,在表面改性技术中占有重要地位[1].

等离子喷涂技术是热喷涂的一个重要分支,其热源为非转移型等离子弧,喷涂材料为粉末材料,目前已成为热喷涂技术中最重要的一项工艺方法[2].本课题采用等离子喷涂技术,在低碳钢Q235表面制备NiCr涂层,对其在各种酸性环境中的抗腐蚀性能进行研究.

1 试验

1.1 涂层制备

试验选用的喷涂粉末为Ni/Cr 80/20合金粉末,其中含Ni80%、Cr20%,粉末颗粒度为-106+45 μm(-140+325 mesh).基体材料为低碳钢Q235,规格为Φ 40 mm×200 mm.

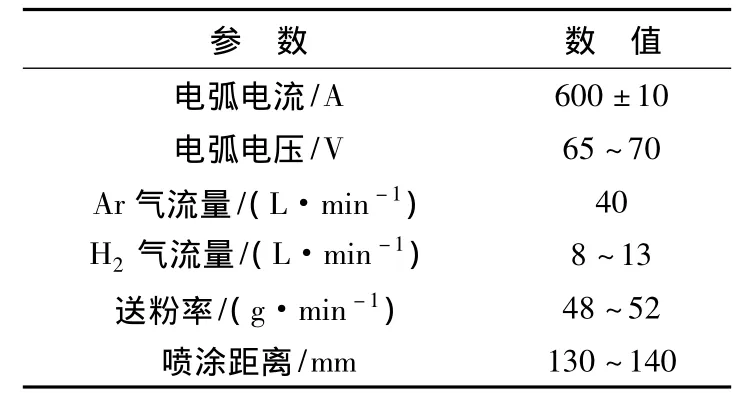

本试验采用ZB-80型等离子喷涂系统.工件夹持系统为自行设计:在普通车床上安装喷枪机械支座,固定机装式喷枪完成轴类零件的喷涂工艺.喷涂操作前,将试件进行净化和粗化处理,以除去表面的油污和锈蚀,增加基体的表面粗糙度,处理完毕后注意保持表面的清洁.选择合理的工艺参数,用等离子火焰对试件基体进行预热,然后送进粉末进行喷涂.本试验选用的喷涂工艺参数如表1所示.

表1 等离子喷涂工艺参数

1.2 封孔处理

热喷涂涂层,一般经封孔之后才能使用[3].本试验采用环氧树脂封孔剂对涂层进行封孔处理.封孔前对零件的涂层表面进行磷化处理,并保持喷涂涂层干燥、清洁,以免油污和水等浸入涂层孔隙影响封孔效果.以E-44型环氧树脂为基料、低分子650#聚酰胺为固化剂、丙酮为稀释剂,按1∶1∶1的比例混合,搅拌均匀至封孔剂流动性较好后对涂层进行封孔处理.封孔时采用刷涂方式进行封孔,试件表面刷涂均匀、等厚,应尽量保证孔隙被浸透.刷涂均匀后将试件放置于干燥清洁处固化.

1.3 腐蚀试验

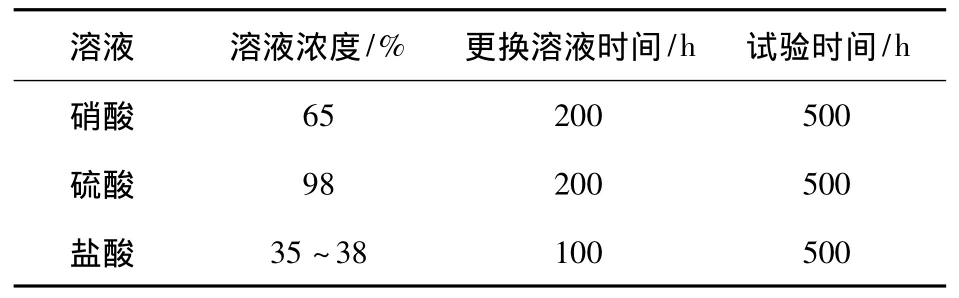

涂层的耐腐蚀性能是用腐蚀速率来评定,腐蚀速率是指单位时间内的腐蚀深度,一般为mm/a,或单位时间单位面积上涂层的失重量,一般为g/(m2·h)[4].本试验采用浸泡腐蚀试验的方法检测涂层的耐腐蚀性能.浸泡腐蚀试验也称全浸试验,主要是根据涂层及其制品的服役环境而确定的一种试验方法.将试样的端部密封,防止腐蚀介质直接从内部未喷涂部位腐蚀基体,涂层部分暴露在腐蚀介质中,经过一定时间后对比试样的形态,观察比较得出结论.试验时采用三种强酸溶液作为腐蚀介质:硝酸、硫酸、盐酸.具体试验参数见表2.

表2 腐蚀试验参数

2 结果与讨论

涂层腐蚀试验结果采用表面观察法和重量法进行评定[5].

2.1 表面检查

2.1.1 表面宏观观察

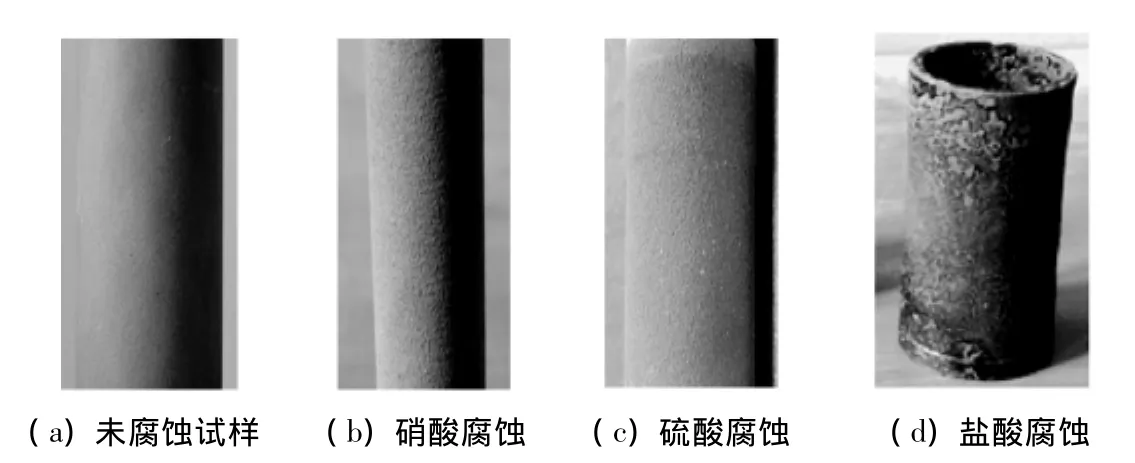

试样在腐蚀介质中浸泡500 h后,取出试样,清理试样两端,宏观观察试样在不同腐蚀介质中的腐蚀形貌.如图1所示.

图1 腐蚀试验样品表面比较

观察并分析图1中各试样的宏观腐蚀形貌,图1(b)为试样在硝酸溶液中的腐蚀形貌.试样放入溶液中,与溶液直接接触部位的封孔剂部分被溶解,溶液略呈棕色,20 d后,有小部分涂层被腐蚀,表面粗糙度增加,对光观察,表面略有小坑.但整体形貌良好,涂层表面平整,基本没有腐蚀情况.在硝酸中Cr、Ni都是极易钝化的金属,涂层具有良好的耐腐蚀性.一般来说钝化后的金属,在改变外界钝化条件后,仍能在相当程度上保持钝化状态.

图1(c)为试样在硫酸溶液中的腐蚀形貌.将试样放入腐蚀溶液中后,与溶液接触的封孔剂逐渐被溶解,溶液颜色呈浅棕色,10 d后溶液呈深棕色,并有少量团絮状物漂浮在溶液表面.20 d后,溶液无其他明显变化,表观检查在硫酸中涂层没发生任何腐蚀现象,涂层表面平整.浓硫酸是以分子结构存在的,内部没有游离的氢离子,且具有强氧化性,镍铬合金浓硫酸中的氧化是一个变化的过程,首先是过渡氧化阶段,在表面生成大量的NiO和Cr2O3的混合层,随后氧化速度逐渐下降,铬发生均匀氧化,生成氧化铬层.镍铬涂层表面也生成了Cr2O3和NiCr2O4尖晶石,抑制了复合硫酸盐或硫化物的生成,使其抗硫酸腐蚀的性能得到提高[6].

图1(d)为试样在盐酸溶液中的腐蚀形貌.浸泡镍铬涂层的盐酸溶液5 d时呈淡棕色,封孔剂被少量溶解,9 d时试样表面出现细小裂纹,溶液颜色变深,略呈黑色,20 d后涂层裂纹扩展,部分涂层呈小层片状脱落.由于封孔剂耐盐酸腐蚀性能不好,腐蚀介质从孔隙浸入,腐蚀基体,致使涂层脱落,所以耐蚀涂层应严格控制孔隙率,做好涂层后处理.铬的耐腐蚀机理是其形成稳定的氧化膜Cr2O3,但三价铬离子能与盐酸发生反应,因此该涂层耐盐酸的腐蚀性较差.

2.1.2 扫描电镜微观分析

采用扫描电镜对涂层的腐蚀形貌进行了分析,如图2所示.

图2 腐蚀试样电镜扫描图

NiCr涂层在硝酸和硫酸中腐蚀后较致密,有少量的腐蚀坑;在盐酸中腐蚀后,腐蚀坑数目比较多,有的穿透涂层,直接腐蚀基体,因为涂层与基体之间呈机械结含状,而涂层中颗粒与颗粒之间的结合并不牢固,所以经过腐蚀作用后,涂层中的粉末颗粒会发生松动、脱落,使腐蚀加剧.腐蚀时间越长,这种颗粒脱落越多,颗粒脱落的痕迹也十分明显.此外,本试验所选用腐蚀介质均为常用的有代表性的.因此,NiCr涂层耐盐酸腐蚀性较差,在大部分强酸中具有良好的耐蚀性.在防盐酸腐蚀方面,可以选用其他耐腐蚀涂层进行专门试验研究.

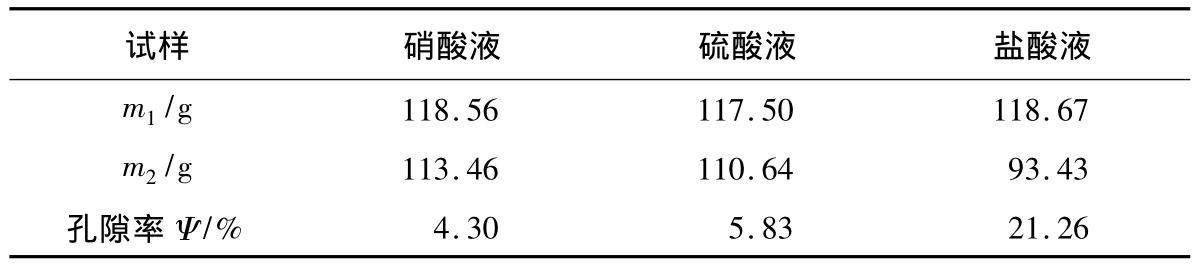

2.2 孔隙率分析

为了研究在不同的腐蚀液中,试样的耐腐蚀性能,研究人员应用电子天平分别测定了不同腐蚀状态下实验式样的质量,依据孔隙率公式

式中:m1为腐蚀前试样的质量;m2为腐蚀后试样的质量.实验结果见表3.

表3 试验样品质量

2.3 重量法评价

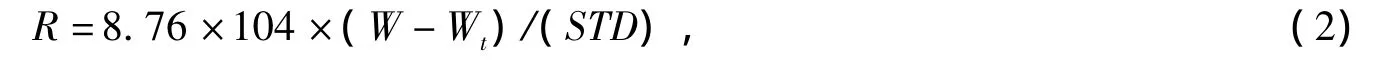

试样浸泡一定的时间后用重量法来分析其腐蚀性.金属的腐蚀速度常采用腐蚀重量和深度表示.其中,失重法是一种简单而又直接的方法.不要求腐蚀产物附着在试样表面,不考虑腐蚀产物的可溶性,因此试验后,必须从试样表面清除全部的腐蚀产物.其计算公式为

式中:R为腐蚀速率(mm/a);W为试样原始重量(g);Wt为腐蚀后去掉腐蚀产物的重量(g);S为试样的表面积(m2);T为试验时间(h);D为涂层材料密度(g/cm3).

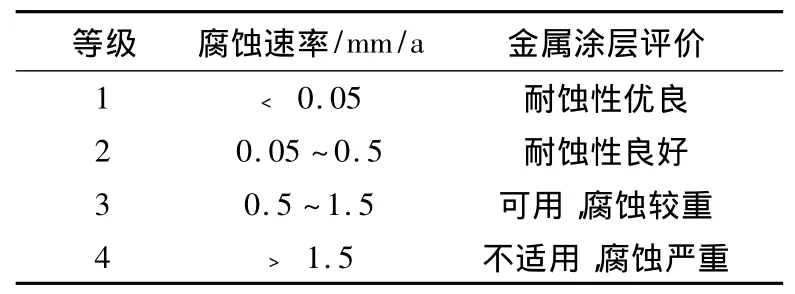

试样从腐蚀溶液中取出后,用酒精清洗,然后用热吹风烘干,在天平上称量试样质量.根据式(2)计算涂层在不同腐蚀介质中的平均腐蚀速率分别为硝酸0.09 mm/a,硫酸0.32 mm/a,盐酸1.21 mm/a.评价金属涂层均匀腐蚀分为四个等级[7],具体数值见表4.

结果表明,在硝酸和硫酸中的腐蚀速率处于第二等级,耐蚀性良好;由于盐酸中的氯离子腐蚀,涂层的耐盐酸腐蚀性较差.

表4 金属涂层均匀腐蚀的四个等级

3 结论

采用等离子喷涂技术制备的镍铬合金涂层,可以作为防腐蚀涂层,但涂层应严格控制孔隙率,涂层后处理应选用合适的封孔剂.本试验选用的环氧树脂型封孔剂,具有很高的渗透能力及极强的耐酸腐蚀性能,对热喷涂涂层的孔隙具有非常有效的封孔作用,对提高抗蚀涂层的耐腐蚀性能和涂层寿命都起到相当大的作用.

[1]YLMAZ S.An evaluation of plasma-sprayed coatings based on Al2O3and Al2O3-13%TiO2with bond coat on pure titanium substrate[J].Ceramics International,2009(35):2017-2022.

[2]YANG H W,LUAN W L.The latest progress of.plasma spraying[J].Surface Technology,2005,6(34):7-10.

[3]ZHANG J J,WANG Z H,PING H L.The sealing treatment of chromium oxide coatings by plasma spraying[J].Corrosion and Protection,2008,1(15):31-35.

[4]WU Z J.The technology and application of thermal spray[M].Beijing:Machinery Industry Press.2006:65-72.

[5]YHE D,DONG N,JIANG J M.Thermal spray:global coating solutions[M].Ohio:Published by ASM International,Materials Park,2007.

[6]CERMAN A.MASKOVA A.SKARLEK.Comparison of mechanical properties of hard and wear resistant films on forms for polymer process[J].Materials Science.2006,5(26):55-59.

[7]LI Z S,YANG M A.Modern surface engineering technology[M].Machinery Industry Press,2007:29-33.

(责任编辑:李 华)

Study on Acid-resistant Erode Capability for Plasma Spray Ni and Cr Coat

CAO Shuai1,LIU Wei2,WU Shao-ping1

(1.SANYI Heavy Industry Co.Ltd.Changsha 410100,China;2.Zhuzhou Chuangchun Science and Technology Industry Limited Liability Co.Zhuzhou 412004,China)

TD37

A

1008-5475(2012)02-0044-04

2012-03-02;

2012-04-11

曹帅(1986—),男,湖北黄冈人,助理工程师,硕士,主要从事材料成型与控制研究.