高压变频器在德兴铜矿废石胶带系统的应用

2012-09-14王雪峰

王雪峰

(江西铜业集团公司德兴铜矿,江西德兴 334224)

高压变频器在德兴铜矿废石胶带系统的应用

王雪峰

(江西铜业集团公司德兴铜矿,江西德兴 334224)

德兴铜矿13万t扩能改造子系统废石胶带长距离运输皮带采用的是高压变频器调速,实现了高压电机的软起动,减少了对设备的冲击,与传统调速对比高压变频器具有节能显著的特点。介绍了TMdrive-MV高压变频器的结构,功率单元的输出原理以及控制方式,深入分析了它的功能及特点。

高压变频器;废石胶带;皮带运输;TMDrive-MV;谐波;DCS

1 引言

德兴铜矿13万t扩能改造最后一个子项目就是废石胶带系统,该系统通过电动轮倒料至美卓6089旋回破碎机,破碎后由3.4m重型铁板给矿机给料至宽1.8 m、长2.4km的固定皮带,固定皮带到一线天排土场转运给移动皮带,移动皮带再转运至排土机排料。废石胶带系统固定皮带底部标高85 m,头部标高367 m,提升高度约282 m,为了确保安全生产,胶带输送机分为水平输送段和上行输送段,水平输送段长965m,上行输送段长1465m,倾角为12°,运行速度4.8m/s,胶带强度ST5400,驱动装置为电动机变频调速驱动,驱动方式为三滚筒四电机驱动,电机功率为1600kW。胶带输送机设计运行能力为4500t/h,输送任务60000t/d。皮带传送是矿山运输的一种重要方式,它的运输能力直接关系到企业的产量和效益。皮带输送系统传统上采用串级调速方式,这种方式存在着功率因数低、能耗大及可靠性差的缺点,达不到最佳控制系统的要求。随着国家节能减排的力度加大,高压变频技术和自动控制技术的成熟及其广泛应用,淘态落后的调速方式已势在必行[1]。高压变频器是利用改变皮带传动电动机的电源频率,成功地实现交流高压电动机软起动及大范围内的无级平滑调速。

2 传统的串级调速原理

长距离胶带机调速有两种方式,一是工艺专业选用的串级调速方式,二是采用高压变频装置。从二者性能上看,串级调速方式功率损耗大,效率最高84%,属于低效调速。而高压变频装置,功率损耗小,效率一般在96%以上,属于高效调速。串级调速是将电机的转子回路通过串级调速控制装置及逆变变压器与电网连接[2]。为了便于在转子回路中串入合适的附加电势,往往将转子交流整流成直流,在直流回路中串入可变直流电势来实现。装置将转子三相交流整流成直流并平波后,由有源逆变器提供串入的直流反电势同时将转子转差功率再逆变为工频交流,通过逆变变压器回馈至电网吸收。因此该种调速方式效率高,一般达到90%以上。等效电势大小的调节是通过调整逆变器的逆变角(移相触发)来实现的。由于三相整流侧电压不再是恒压、恒频的正旋波,而是频率幅值随电机转差率变化的交流电势;并且由于异步电机有较大气隙,定转子间漏气较多。当转子电流基波移相角由0增大时,转子电流波形成为梯形波,电动机电流越大时,这种移相触发的方法功率因数越低,能耗越大,可靠性越差。因此,串级调速系统要实现理想的控制效果是困难的。高压变频装置属于节能产品。以废石胶带运输所用的皮带电动机为例,年运行按5000h计,每年每台1600kW皮带电机本身可节约12%的电能,约48万元;不用串级调速,则省掉了其冷却装置54kW,每年节约电能约13.5万元。这样每台1600kW长皮带电机,用高压变频器,每年可节约61.5万元。4台1600kW电机,一年则节能245万元。

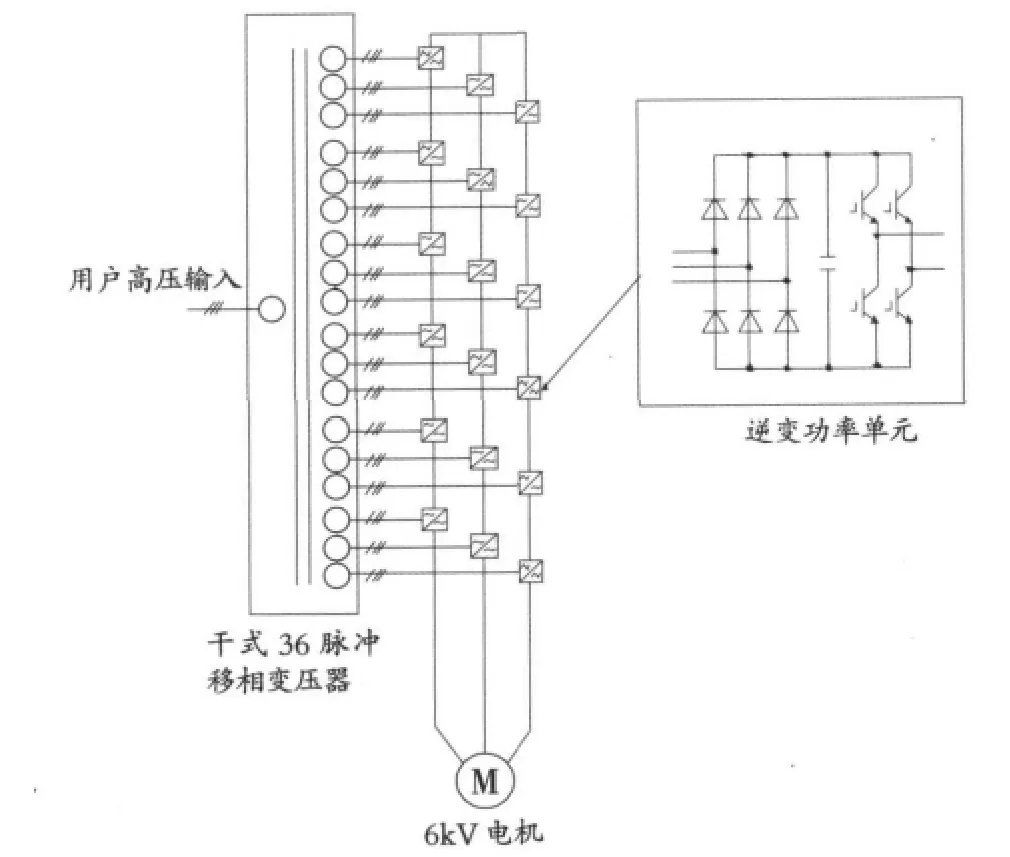

3 TMdrive-MV的结构

该系统由PLC控制系统和高压变频器两部分组成[3]。主控台采用性能可靠的AB可编程序控制器作为核心控制器件,有效地处理系统控制工艺和安全保护问题;用于现场工况控制屏幕,不仅能完善地显示输送机、变频器等主要设备的各种工况,而且能直观监控输送机的各种动、静态参数和运行趋势。设备具有功能强大、可靠性高的特点。TMDrive-MV的技术原理见图1,它采用直接高-高变换的方式,应用多电平串联叠波、矢量控制、有源逆变的技术及优化的PWM控制算法,实现了正弦电流的输出。

图1 TMDrive-MV的技术原理(6kV输出)

整套变频器由干式隔离变压器、逆变功率单元和控制器组成[4]。

(1)隔离变压器使用干式变压器,采用美国杜邦专用的绝缘材料Nomex,H级绝缘变压器,最高温度达到180℃,可靠性高,使变压器的体积小、漏磁小,效率更高,且便于安装。采用二次绕组相位偏移技术,实现36-54脉冲整流干式变压器,室内与逆变器并列放置,并采用强迫风冷,空气从前门进,柜顶出。由于为功率单元提供电源的变压器副边绕组间有一定的相位差,从而消除了有功率单元引起的谐波电流。

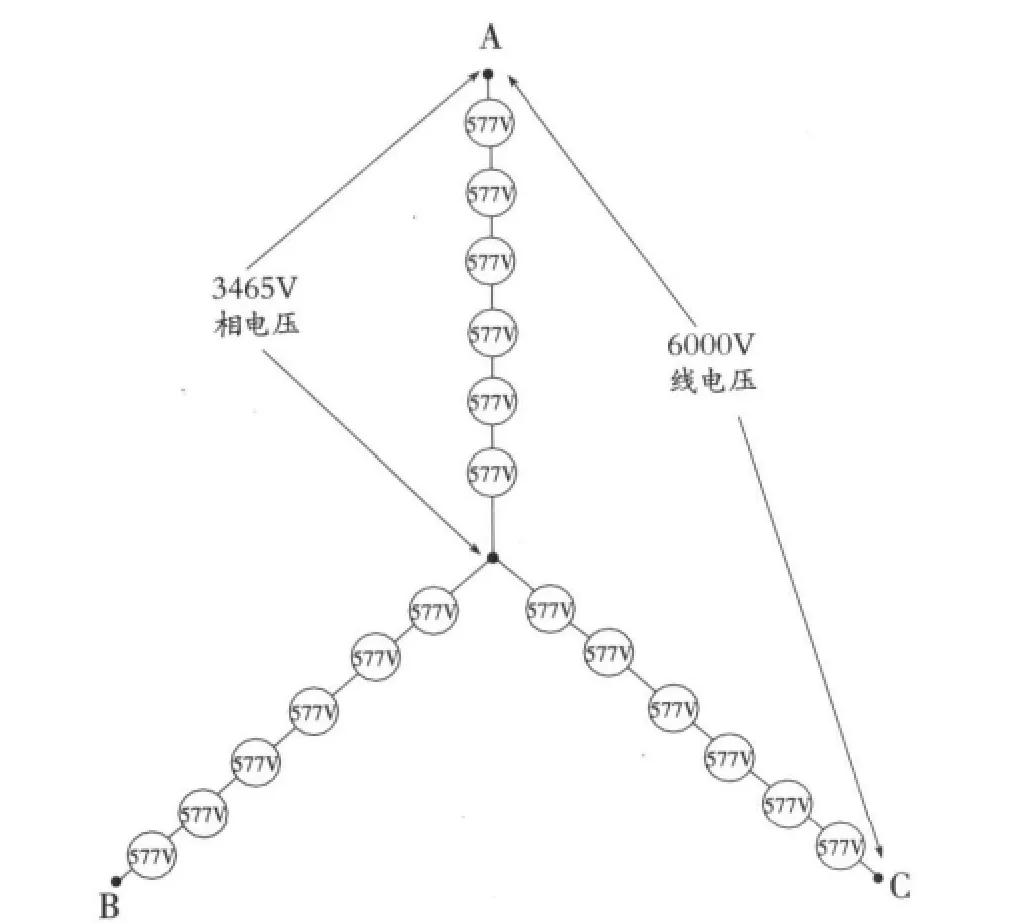

(2)逆变功率单元,它由交-直-交单相逆变电路组成,整流侧为二极管组成的三相全桥,输入电源端接变压器二次线圈的三相低压输出,三相二极管全波整流为直流环节电容充电,电容上的电压提供给由IGBT组成的单相H形桥式逆变电路。TMdrive-MV 6kV输出原理见图2。它有18个功率单元,每6个功率单元串联构成一相,线电压为6000V,相电压为3465V,单元电压为577V,增加电压等级的同时,每个等级的电压值大为降低,减小了对电机绝缘的破坏,并大大削弱了输出电压的谐波含量。

图2 TMdrive-MV 6kv输出原理

(3)控制器是整个变频器的控制核心。它由三块光纤板、一块从控板、一块主控板、一块信号检测板和一块底板组成。接收触摸屏和主控台中PLC的控制信号,来控制整个变频器的运行,大屏幕中文液晶显示器可直接显示故障情况。变频器的外部控制采用远方控制,即由DCS控制变频器的运行。DCS可以控制变频器的启动、停止、调速等。变频器的启动和停止由DCS输出的干接点来控制,速度调整由DCS输出的4~20mA信号来调整,不论DCS的控制是手动还是自动。变频器输出速度反馈和电流反馈两路模拟量信号进入DCS,用于对变频器运行状态的监视。变频器还反馈给DCS如下开关量信号:准备好(READY)、运行/停止(RNTD_DO)、报警(ALARM)、故障(FAULT)。

4 系统功能及特点

高压变频器对皮带传送机而言,在料石量充足的情况下,要求系统全速运行;在料石较少的情况下能方便实现速度调节,达到节能的效果。并且可提供验带功能,其拖动方式为一台变频器拖动一台电机。

4.1 功能

4.1.1 一对一拖动

由高压变频器构成的控制系统实现了皮带机多电机驱动时的功率平衡,皮带控制系统采用一拖一方式时,一号驱动站一台电机,二号驱动站三台电机,四台高压变频器采用一台做主机与PLC控制系统通讯,变频器之间相互通讯[5]。

4.1.2 减少谐波

采用多脉冲整流,使得谐波数值很少。36脉冲整流将输入电源的高谐波电流降到极低,不需要滤波器就可以满足IEEE-519(1992)和GB/T14549-93标准,为电动机提供优质的动力源,TMdrive-MV高压变频器采用多段电平PWM控制,使输出电压波形实现了阶段状近似正弦波的输出,输出电流波亦呈正弦波,36脉冲整流和采用电压源技术将变频器输入电源的功率因数提高到0.95以上,无需功率因素补偿装置[6]。

4.1.3 实现软起动

由高压变频器构成的控制系统实现了皮带机系统的软起动。根据工艺要求调整皮带机速度,可实现低速爬行,降低皮带托辊的磨擦损耗。高压变频器驱动电动机时,利用它的低频大转矩的输出特性,实现皮带提升输送控制系统的软启动,对皮带基本不造成损害。

4.1.4 减少设备维护量

由高压变频器构成的控制系统可降低设备的维护量。变频器是一种全电子器件的集成系统,它将机械的短寿命转化为电子的长寿命。同时,利用变频器的软起动功能成功实现了带式输送机的软起动,皮带提升系统起动过程中对机械基本无冲击,系统停机时也可慢速停机,减少对设备的伤害,极大地降低了设备电气和机械的的维护量。

4.1.5 实现节能

由高压变频器构成的控制系统实现了节能的效果。主要体现在操作者能根据料流的多少来调节变频器的输出频率,从而调节了电机的转速,优化运行速度,实现节能运行。当空载时减速运行,进而达到了节能的效果。减少系统磨损,皮带机在工频50Hz运行时,其速度为4.8m/s,当空载运行时高压变频器对拖动电机进行变频调速后,频率可调节为15Hz,此时各部位磨损情况将会减少。

4.2 特点

4.2.1 输出波形好

采用东芝特有的高频转换开关调整控制技术,使各IGBT的开闭时点不仅在相间,且在线间也不会出现重叠现象,将电动机绝缘的“大敌”尖脉冲杂波控制在最小值。这样,普通的电动机就可以直接和TMdrive-MV高压变频器配套。输出波电压波形近似正弦波谐波含量小,减小电动机温升,输出为13/19电平,dv/dt很小,对电机的绝缘没有损害,减小电动机的脉动,可以采用普通高压电机,不对电机提出任何特殊要求[7]。

4.2.2 系统效率高

采用高压IGBT(额定电压1700V)、独特的多段电平PWM控制,使主回路部件数量大幅度减少,大大降低了部件本身高压开关的损失。高压变频器特有的电源端高谐波成分少,输入变压器一次线圈的高次谐波损失少,逆变器部分效率98.5%以上,变频器整体效率(含变压器)97%以上,在额定转速30%~100%范围内保持高效率。

4.2.3 控制性能优异

标准控制为无传感器矢量控制,精度高,动态响应快,转矩控制能力强,也可以用于有速度传感器的矢量控制(电机带码盘)。

4.2.4 可靠性极高

三菱第五代高压1700V-IGBT,效率更高,速度更快,专门的用于电力电子的PP7-CPU控制芯片,控制特性优良可靠,主回路简单,附加电路少,采用H级绝缘专用干式变压器,功率单元内部含有自动预充电电路,对系统和电网冲击少,强劲的抗外部电源干扰策略,平均无故障时间(MTBF)≥105,000h。

5 结束语

变频器产生的最初用途是速度控制,目前广泛应用于节能减排。随着国家对节能减排力度的空前加大,高压变频器的前景更加广阔。我国是个能耗大国,能源利用率很低,能源储备不足,节能减排显得尤其重要,高压变频器在德兴铜矿废石胶带系统上的应用取得了良好效果。

[1]胡令芝.高压变频器在山东泰山钢铁集团有限公司的应用[J].变频器世界,2011(5):87-89.

[2]王兴旺.高压变频器在皮带机电控系统上的应用[J].有色冶金节能,2011(3):54-57.

[3]张敬叶.高压变频器在斜井带式输送机电控系统的应用[J].煤矿机电,2010(6):64-69.

[4]张敬叶.高压变频器在带式输送机电控系统上的改造和应用[J].矿山机械,2010,17:78-80.

[5]党利军.高压变频器在煤矿皮带机上的应用[J].变频器世界,2010(4):79-81.

[6]杨竑,刘海峰.高压变频器在新余良山选矿厂的应用[J].变频器世界,2009(2):50-51.

[7]马永健.利德华福高压变频器在力拓铁矿石输送带的应用[J].变频器世界,2011(1):75-77.

Application on High Voltage Inverter in Dexing Copper MineWaste Rock Belt System

WANG Xue-Feng

(JCC Dexing Copper Mine,Dexing,Jiangxi 334224,China)

The high-voltage inverter was used in Dexing Copper Mine 130,000ts expansion transformation subsystem long-distance transportation of the waste rock tape belt,it realized soft start of high-voltage motor to reduce the impact on the equipment.Comparing with the traditional timing,the high voltage inverter has a significant energy saving features.The structure,the power unit of output principle and control method of the TMdrive-MV high-voltage inverter are introduced,the functions and features are analysed in-depth.

high-voltage inverter;waste rock tape;belt transport;TMDrive-MV;harmonic;DCS

TM76;TD528+.1

:B

:1009-3842(2012)04-0061-03

2012-06-07

王雪峰(1979-),男,江西安福人,在读工程硕士,工程师,主要从事电气技术、生产管理工作。E-mail:35062581@qq.com