双质量飞轮传动系统中熄火异响的改善

2012-09-12徐旭初葛凤龙

徐旭初,葛凤龙

(上海汽车集团股份有限公司技术中心,上海 嘉定 201804)

发动机周期性的惯性力和气体燃烧压力是产生传动系统扭振的主要原因[1].由于节能环保的要求越来越高,同等质量的零部件输出的能量越来越高,动力总成零部件的工作环境越来越恶劣,而客户对车辆的舒适性的要求越来越高,因此,如何有效地降低传动系统的噪声,是每个整车公司在开发过程中的重要课题.

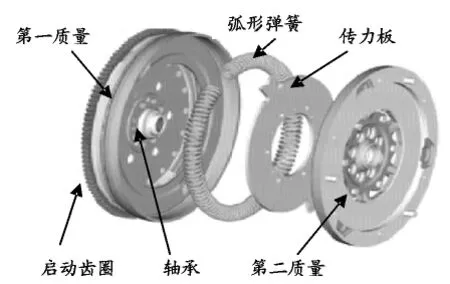

双质量飞轮由于具有良好的隔振效果,已经广泛应用于各类车辆中.相比于传统飞轮,双质量飞轮整个飞轮被一分为二,即有第一质量和第二质量.发动机输出的扭矩通过弧形弹簧和传力板,由第一质量传递到第二质量,其中,第二质量通过轴承相对于第一质量可以自由转动,如图1所示.

图1 双质量飞轮结构示意图

因此,相比于传统的减振离合器,双质量飞轮可以提供更大的相对工作扭转角度,在保证足够的转矩容量的前提下,可以大大降低弹簧刚度,实现更加理想的隔振效果.同时,双质量飞轮可实现转动惯量的重新分配,使得传动系统的共振转速降到怠速以下,可以有效地降低常用工况下的扭转振动,消除变速箱打齿声,提高整车的NVH 性能[2-3].

采用双质量飞轮的传动系统可以有效地隔离传动系统的扭振,在正常行驶工况中,提供较好的用户体验.但是,采用双质量飞轮的传动系统的共振转速在怠速转速以下,当发动机启动、熄火时,会经过系统共振转速区域,容易引起系统共振,造成变速箱打齿声.对于发动机启动工况,可以通过提高启动电机输出扭矩及发动机启动扭矩,缩短整个启动时间,使转速迅速通过共振区域,改善启动效果[4].对于发动机熄火工况,也可以通过ECU熄火标定策略优化来改善.

本文主要针对发动机熄火工况,通过ECU标定减小熄火时节气门的开度,降低传动系统转速波动,避免变速箱打齿声.本文的研究结果对于其他车辆同样具有应用价值.

1 扭振测试原理

1.1 车辆基本配置

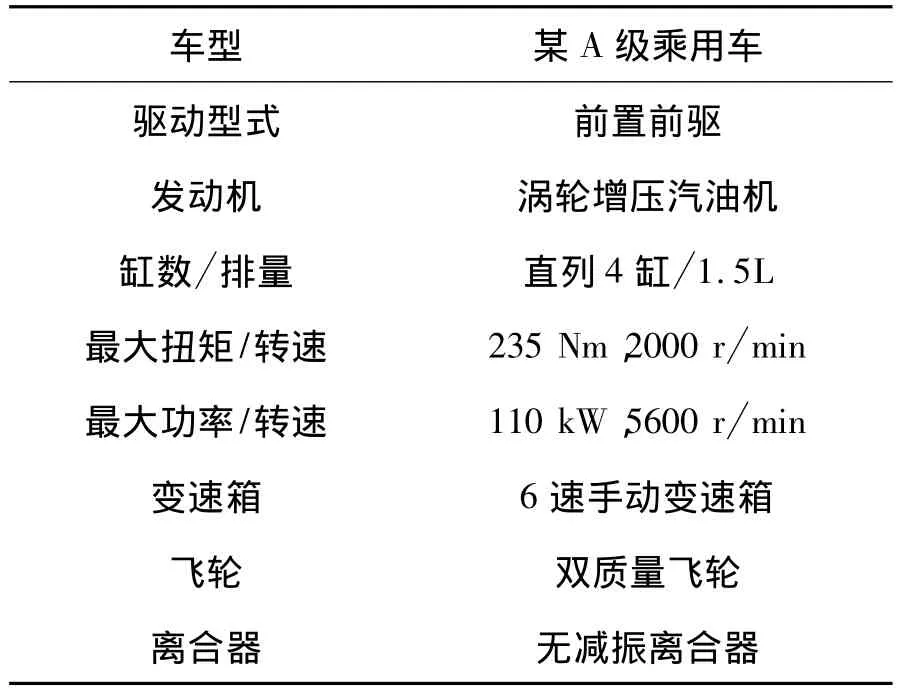

通过在某开发中的车辆上进行扭振测试,分析不同节气门开度对熄火时转速波动的影响.相关车辆配置如表1所示.

表1 测试车辆配置情况

1.2 双质量飞轮减振原理

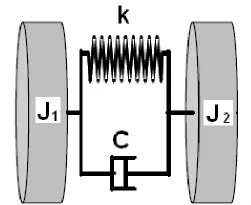

发动机动力传输由发动机曲轴经飞轮第一质量、飞轮第二质量和离合器盖总成,经过离合器盘总成,最终到达变速箱输入轴.相比于双质量飞轮的弹簧刚度,曲轴的连接刚度、变速箱输入轴的刚度可认为无穷大,此传动系统可简化为单个自由度的振动模型,如图3所示.其中,J1为双质量飞轮第一质量侧的等效转动惯量,包括发动机曲轴系统及其附件的转动惯量,双质量飞轮第一质量的转动惯量;J2为双质量飞轮第二质量侧的等效转动惯量,包括双质量飞轮第二质量,离合器总成以及变速箱输入轴;k为双质量飞轮弹簧刚度;c为双质量飞轮的阻尼系数;ωn为系统固有频率.

图3 传动系统简化模型

由(1)式可得,传动系统固有角频率ωn为84.6 rads.

其中,Order为传动系统主阶次,Ncylinder为发动机缸数,Ncycle为发动机单缸的每周期的往复次数.

由(2)式可知,传动系统主阶次由发动机型号决定,由于采用直列四缸4冲程发动机,所以,主阶次为2阶.由(3)式可得,传动系统共振转速为404 rmin.

1.3 扭振测量原理介绍

通过在变速箱壳体上固定安装转速传感器,利用飞轮起动齿圈和变速箱输入轴固定齿轮,得到发动机和变速箱输入轴的转速信号,经过扭振测试仪,将离散信号拟合为连续信号,最后通过计算机显示、处理相关数据,可得到转速-时间曲线,角加速度-时间曲线,转角波动-时间曲线等等[5].图4为扭振测试系统示意图.

图4 扭振测试系统示意图

2 通过ECU标定优化熄火工况

通过ECU熄火标定策略优化降低发动机熄火时节气门开度,可以在发动机缸体内形成负压,对曲轴连杆机构的运动形成制动效应,使发动机转速迅速下降,穿过共振区域,减小发动机的转速波动,降低变速箱打齿声.以下将在不同节气门开度情况下,通过转速、角加速度、相对转角等数据的比较,分析节气门开度对熄火工况的影响.

具体试验操作过程:对车辆进行15 km的热车,确保发动机水温达到90℃以上,变速箱油温60℃以上;使车辆处于空挡怠速工况,拉起手刹;发动机启动,等到发动机转速稳定后,开始记录数据,约1 s后发动机熄火,等到发动机转速为0 rmin后,停止并保存测试数据.每次更改节气门开度标定后,重新完成发动机启动和熄火动作,并记录数据.

ECU标定优化节气门开度为2﹪左右时,扭振测试数据如图5所示.从图5可以看出,发动机熄火时,转速开始降低,当发动机转速降低到400 rmin左右时,转速开始出现较大波动,一直到转速为0 rpm,转速波动呈现增大的趋势.在整个减速过程中,变速箱输入轴最大角加速度大约为1 000 rads2,发动机输出与变速箱输出的最大相对转角大约为30°.该工况下,可听见明显的变速箱打齿声,该噪声等级为5.5,会被少数用户发现并引起抱怨.

图5 节气门开度为2﹪时的扭振数据

ECU标定优化节气门开度为0.5﹪~1﹪时,扭振测试数据如图6所示.从图6可以看出,发动机熄火时,转速开始降低,当发动机转速降低到300 rmin左右时,转速开始出现较大波动,一直到转速为0 rmin,转速波动呈现增大的趋势.在整个减速过程中,变速箱输入轴最大角加速度大约为400 rads2,发动机输出与变速箱输出的最大相对转角大约为14°.该工况下,可听见轻微的变速箱打齿声,该噪声等级为6.5,该声音不会被用户发现并引起抱怨.

ECU标定优化节气门开度为0.0﹪~0.2﹪左右时,扭振测试数据如图7所示.从图7可以看出,发动机熄火时,在整个减速过程中,发动机输出转速和变速箱输入转速拟合度较好,无明显转速波动,变速箱输入轴最大角加速度大约为200 rads2,发动机输出与变速箱输出的最大相对转角大约为4°.该工况下,无变速箱打齿声,该噪声等级为7,主观感觉好.

图6 节气门开度为0.5﹪~1﹪时的扭振数据

图7 节气门开度为0.0﹪~0.2﹪时的扭振数据

3 结论

试验结果如表2所示,可见,在变速箱齿轮侧隙合理的前提下,当发动机熄火时,随着节气门开度的降低,变速箱输入轴的角加速度和最大相对转角明显减小,可消除变速箱的打齿声.

表2 不同节气门开度的扭振情况及噪声评估结果

[1][日]小林明.汽车振动学[M].北京:机械工业出版社,1981:55-58.

[2]Alexander Fidlin,Roland Seebacher.DMF Simulation Techniques[M].8thLUK Symposium,Germany,2006:55-71.

[3]Schweinfurt,Hartmut Bach.Systematic search for and vibratory assessmentof new action principles for alternative rotary vibration decoupling systems in the passenger car driveline[J].Drive System Technique,2004(6):3-12.

[4]SujitMohire,Rakesh Burde.Evaluation of interdependent behavior of dual mass flywheel and engine starting system[C].SAE,2010-01-01.

[5]Adamson S.Improved approaches to the measurement and analysis of torsional vibration[C].SAE,2004 - 01-17.