良种轧花生产线的特点及棉籽控制箱的设计

2012-09-12王泽武

■ 王泽武 李 伟

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

良种轧花生产线的特点及棉籽控制箱的设计

■ 王泽武 李 伟

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

棉种的优劣关系着广大棉农的切身利益,国家对棉种的管理有着严格的程序和标准,近几年,更是加大了产、学、研联合的力度,对棉种的培育进行了深入的研究,杂交出了多个优秀棉品种。高质量的棉种是棉农增收和以棉花生产为主要支柱产业的新疆兵团经济发展的必要条件。

育种技术不断进步,制种的第一道工艺即获取棉籽的工艺也应与时俱进。笔者调研的很多新建良种厂均采用了大型、高度自动化、配备400型打包机的新型轧花生产线。根据制种的行业特点,在获取棉籽的过程中要尽量减少对棉籽的损伤。除了控制破损率外,还要使剥绒后的单粒棉籽表面均匀留有7%的残绒。我国目前大部分使用的是硫酸脱绒工艺。一批棉籽的残绒值越稳定,下道工序的硫酸脱绒在酸度值配比一定时,越不易出现对棉籽的灼损和脱不净的现象,硫酸脱绒后种子整齐一致性高。

加工棉种的轧花生产线不能简单复制加工皮棉的轧花生产线的工艺与设备。笔者举以下具有代表性的良种企业轧花生产线的例子与普通轧花生产线进行分析对比。

1 某大型良种企业的基本配置情况

2 与普通轧花工艺的对比分析

和轧花企业不同,良种企业的主要产品是种子,而皮棉、棉短绒则是副产品。轧花企业首先要保证皮棉的质量,其次是产量;良种企业的轧花生产是要保证得到表面均匀覆盖7%短绒和破损率低的棉籽,皮棉的质量、产量要服从棉籽的质量。

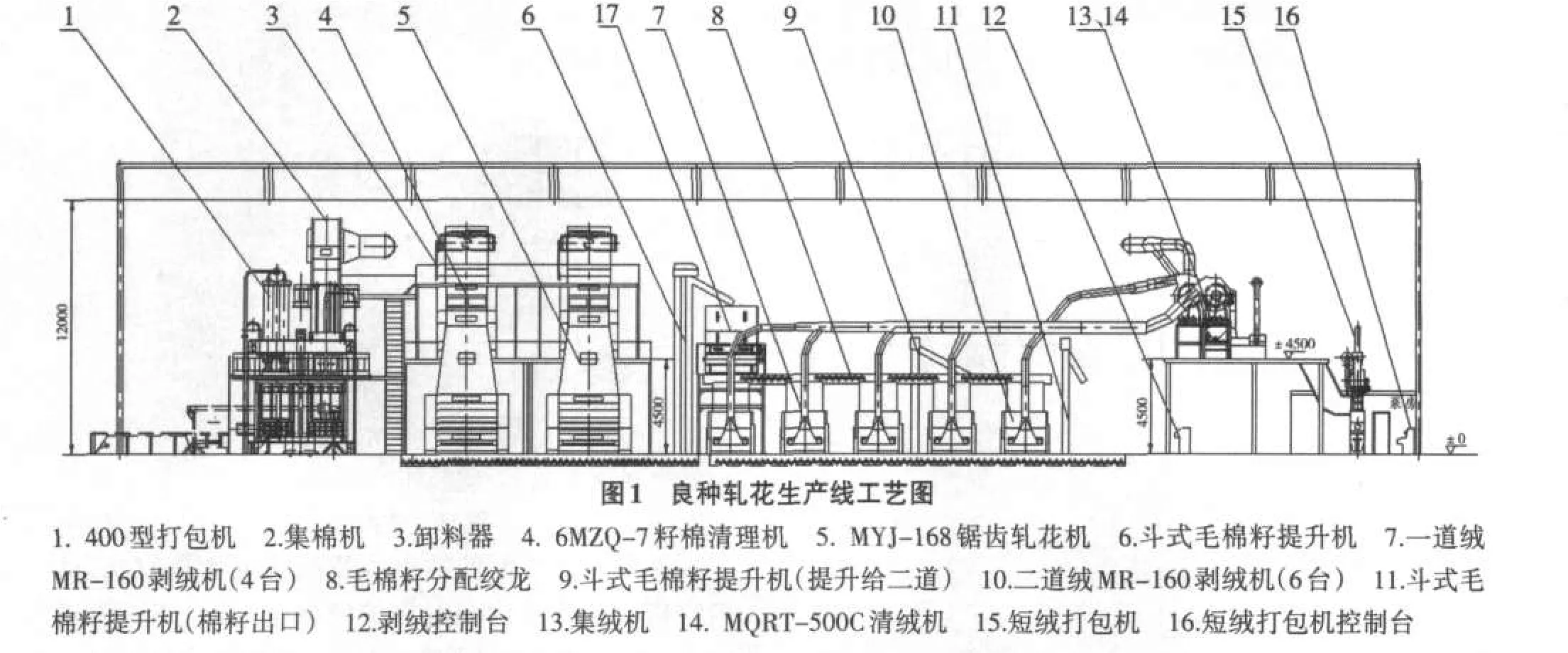

调研中发现,种子企业的轧花生产线(如图1)虽然在设备配置、工艺布局上看似和普通轧花线无大的区别,但是经过深入了解后发现还是存在差异,主要是剥绒机的配型和工艺运用的不同。普通轧花工艺中的剥绒理念是“头道少剥,二道多剥、三道剥光”,几乎不考虑破籽率;而良种企业在剥绒工艺中,选配了五成新的锯片并放松剥绒机抱合板,为了避免因锯片太锋利、棉卷抱合太紧以及转速太快造成棉籽过多的破损,尽量将破损率控制在3%以下并留存7%左右的毛棉籽含绒量。

良种行业在剥绒工艺中对剥绒机的运用无疑是正确的,但对剥绒机与轧花机的联接还需进一步研究。

2.1 普通轧花工艺的剥绒机配台计算

2台MY168-17轧花生产线,其剥绒机的配置设计如下。

2台MY168-17轧花生产线加工后的皮棉正常产量3 000~4 000 kg,按籽棉衣分38%计算,籽棉正常处理量为8~10.5 t。根据经验每生产1 t皮棉会产生1.6 t棉籽,所以2台MY168-17轧花生产线每小时能产生4.8~6.4 t棉籽。

MR-160剥绒机头道棉籽处理量不小于4 t/h,2台的处理量不小于8 t/h。按照2台即能满足生产线要求计算:二道剥绒机的籽棉处理量0.8~1 t,按轧花生产线6.4 t最大棉籽量与二道剥绒机最小处理量相除可得8台。三道剥绒机的籽棉处理量1~1.2 t,按轧花生产线6.4 t最大棉籽量与三道剥绒机最小处理量的关系可得需配6台(此时已被剥去1、2道绒,实际最大棉籽量低于6.4 t)。所以2台MY168-17轧花生产线剥绒机(共16台)的配置为2、8、6,即头道2台,二道8台,三道6台。此种配台方式也符合了“头道少剥,二道多剥、三道剥光”的剥绒理念。

2.2 普通轧花剥绒机配台工艺与良种行业的区别

良种企业的特点是轧后的棉籽只剥二道绒,而不剥三道绒以减小对种子的伤害并留有7%的短绒率。例如图1所示良种轧花生产线工艺中剥绒机(共10台)是4、6配车,即头道4台,二道6台。

2.2.1头道绒剥绒机配台工艺的区别

图1所示良种企业的生产线剥绒机是4、6配车,一道绒配备4台,是普通轧花线一道绒产能的2倍。为了符合良种企业低破籽率的要求,一道绒配置4台可降低每台剥绒机的生产负荷,降低锯片辊筒的转速(图2、3)。

2.2.2二道绒剥绒机配台工艺的区别

图1所示良种生产线的二道绒配的是6台剥绒机,与普通轧花二道绒配8台相比少了2台。由于破籽率与产量、锯片辊速度成反比(图3),因此,图1所示生产线二道绒配置明显偏少。为了降低棉籽的破籽率,二道绒配置的偏少成了此工艺的瓶径,影响轧花机的产量。

3 良种工艺目前存在的缺点

二道绒配置的偏少限制了轧花机的产量,增加了生产成本。

剥绒机与轧花机的连接存在问题:2台MY168-17轧花生产线在生产中开箱时,棉籽产量会剧减50%。二道绒剥绒机受棉籽供应量变化大的影响(即使锯轴电流减小,喂籽辊加快转速也不起作用),不能加工出棉籽表面均匀一致的7%短绒,这将导致硫酸浸种时不好掌握浓度,降低了种子的品质。

4 良种厂针对以上缺点所做的改进措施

在良种工艺生产线上剥绒机配台数量一定要多于普通轧花生产线的配置。

针对剥绒机喂料波动大的问题,目前良种厂家的应对措施主要有以下2种方式。

4.1 产量不变的情况下增加轧花机的数量

为了解决剥绒机与轧花机的衔接问题,有的良种加工厂采用了在同样产量情况下增加轧花机数量的方法来弥补。4台中型轧花机的产量和2台大型轧花机的产量很接近,4台中型轧花机用在良种生产线中有一定的优点:即2台大型轧花机若有1台临时开箱,棉籽量会锐减50%,这样对剥绒生产线影响很大,甚至需停车待料。而4台中型轧花机有1台临时开箱,棉籽量减少25%,对剥绒生产线影响小一些。目前一些良种厂基于节能及降低基建、设备、人员投资的考虑,大部分选用的是类似图1的2台大型生产线。

4.2 轧花机的棉籽到剥绒机之间设“缓冲区”

有的良种厂为了能给剥绒机稳定喂籽,建立了棉籽“缓冲区”。一般是将剥绒机单独放在另一处车间,轧花机产生的棉籽通过提升机和上绞龙输送至剥绒车间堆放,达到一定储存量后,再经过提升机和上绞龙输送至各个头道剥绒机,形成原料的稳定喂给,使棉籽卷稳定,得到稳定均匀含绒率的棉籽。这个办法虽然行之有效但是也存在一定的缺点:1.生产线不连续,自动化水平低导致效率低;2.输送棉籽时至少多经历了一套提升机和上绞龙输送装置,使棉籽破损率提高;3.占地面积大,基础投资大;4.生产成本高。

5 棉籽控制箱的设计

5.1 设计目的

为了实现连续化生产并达到降成本、保质量的目的,需要在轧花机和剥绒机之间增加棉籽的“缓冲区”。也就是需设计针对良种企业需要的“棉籽控制箱”,使其达到“蓄水池”的作用。通过稳定棉籽供给量来保证剥绒机棉籽卷的稳定,从而得到稳定的含残绒7%的棉籽。

5.2 设计对象

针对良种企业最具有代表的2台大型轧花机生产线进行设计。

5.3 设计思路

2台MY168-17每小时能产生4.8~6.4 t棉籽。生产中轧花机开箱时对棉籽供应量影响最大,而轧花机开箱又是在轧花生产中经常碰到的情况。常见的在生产中轧花机开箱的情况有:1.正常待机;2.开机前、停机;3.生产中处理肋条塞花、籽棉卷停转、处理火情、清除大的杂质、换肋条等;4.锯片钩拉棉籽卷负荷大、超过设定的电流值时,电气自动保护,停止给棉并开前箱;5.皮棉清理机发生尘笼停转、弹性给棉罗拉碰触限位超时等情况,由电气联锁控制使轧花机前箱开箱;6.集棉机堵棉,打包机打包速度跟不上或故障时,均需轧花机前箱开箱迅速转成待机状态;7.其它的原因,如生产线发生火情、排籽绞龙故障、轧花机后的管道堵棉等,也需轧花机在第一时间立即开箱。由以上可看出,除了第6、7两种情况发生的频率较低,3、4、5的情况很常见,一般处理时间10 min左右。在生产中,一般2台同时开箱的状况较少,所以设计思路以1台开箱10 min,棉籽控制箱能正常供料为目标。由于毛棉籽容重300~400 kg/m3,轧花机每10 min的(图1)最大毛棉籽产量约有1 t,因此,棉籽控制箱的容积至少需2.5 m3,能至少预先储存1 t的棉籽。在1台轧花机开箱时,棉籽控制箱还是输出2台轧花机的棉籽量,以保证稳定供给。

5.4 设计说明

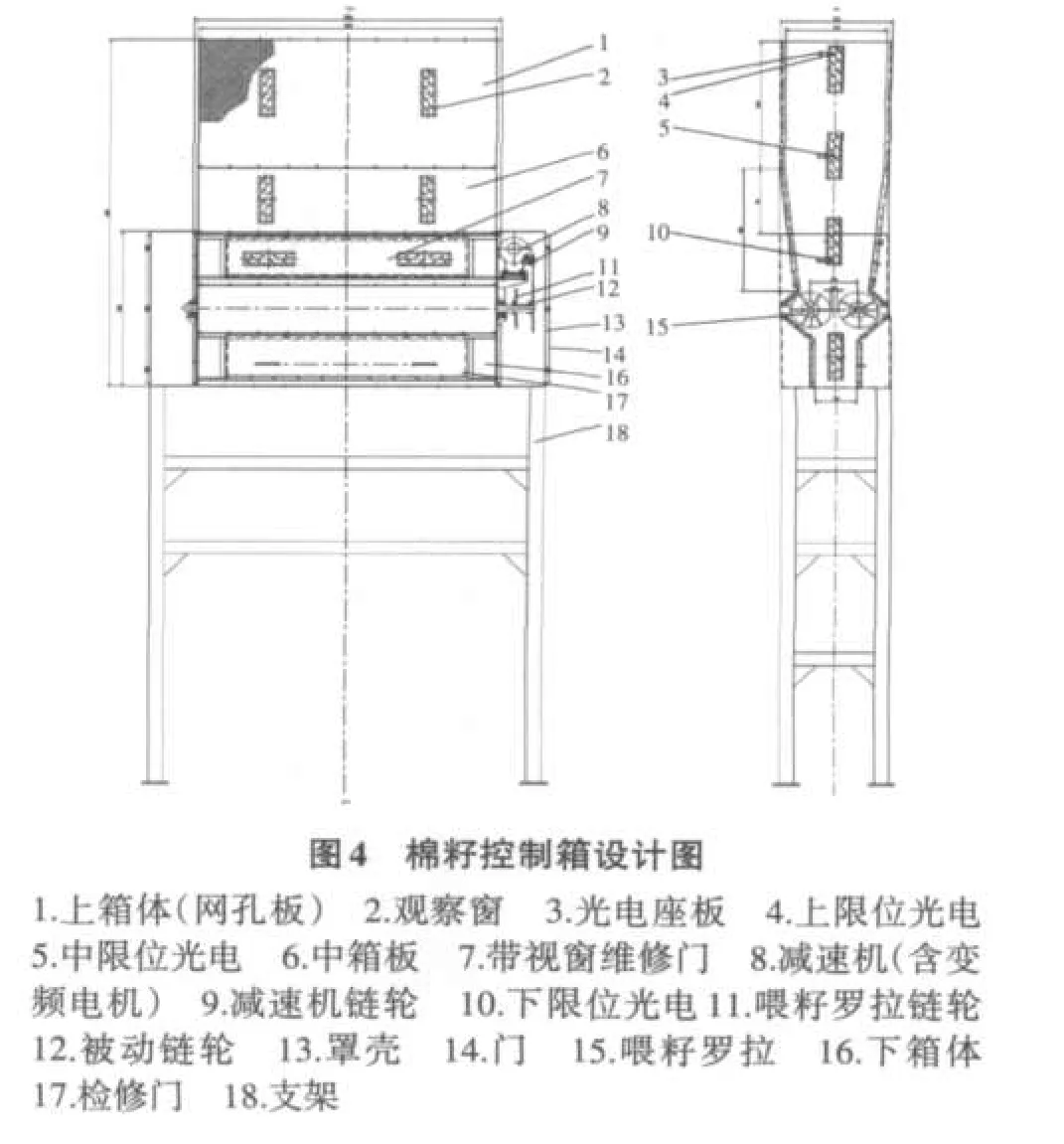

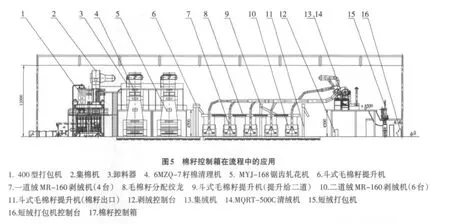

由轧花机产生的棉籽经斗式提升机喂入本棉籽控制箱(如图4所示)。本棉籽控制箱落籽出口位于剥绒机的上绞龙上(如图5所示)。棉籽控制箱的喂籽罗拉15匀速转动,将棉籽均匀喂给剥绒机的上绞龙,再由剥绒机的上绞龙分别喂给4台一道剥绒机。

当棉籽在箱体内处于中限位光电5的位置时,由电气控制喂籽罗拉15和一道剥绒机给籽罗拉开始运行,剥绒工作开始。中限位光电5到下限位光电10的箱体经计算可储存约1 t的棉籽,在生产中单台轧花机的开箱(棉籽量锐减50%)小于10 min时,棉籽控制箱提供给剥绒机的喂给量不会有任何影响;当轧花机长时间非正常停车时,棉籽在箱体中的位置线会随着喂籽罗拉15的排出而下降。当棉籽下降至下限位光电10时,由电气控制一道剥绒机的拨籽辊停转,此时虽然锯片辊还在转,但是已经处在停机待料的状态了。当轧花机重新工作,棉籽位置到中限位光电5时,一道剥绒机的拨籽辊启动进行工作。根据设计计算,正常生产时棉籽位置线会在中限位光电5的位置上下浮动,保持动态的平衡。上限位光电4是预防棉籽过多溢出箱体时设置的安全限位,当棉籽遮蔽住上限位光电4时,轧花机开箱暂停工作,等棉籽下降至中限位光电5时再开始工作,这种情况出现的次数不多。棉籽控制箱的传动若发生问题:如喂籽罗拉15停转,则会使棉籽积聚导致上限位光电4起作用。本棉籽控制箱喂籽罗拉15由含变频电机的减速机8带动,变频电机可根据一道剥绒机的锯片辊总电流的变化跟踪调节喂给量。

5.5 应用优点

设备投资少、含自动化控制设计,特别适用于生产线;在生产线中占的空间很小,也能方便地增加在老的生产线中;棉籽控制箱因结构、传动简单,几乎不用人工维护。耗能少,根据计算每小时耗电仅为0.75 kW。

避免了轧花系统的波动对剥绒系统的干扰,使轧花系统不受剥绒系统的制约而能充分发挥最大效能。剥绒系统的稳定保证了下道硫酸浸种的种子质量,同时棉籽控制箱的自动化设计能降低工人劳动强度、提高生产线的效率、缩短加工工期,为企业降低成本。

本棉籽控制箱对棉籽没有任何伤害,并且上箱体1由网孔板构成,在使用中落下的棉籽之间的气体透过网孔板排出箱体,使箱体内的棉籽匀实,同时也排出潮气、利于通风,保持种子干燥。

在制种工艺中,不一批的棉种若有混杂会造成亲本纯度降低,因此,每次换品种时必须将机内、绞龙壳内所残留的棉籽清除干净。相比上绞龙,棉籽控制箱则更容易进行清理。

6 结束语

综上所述,把棉籽控制箱应用于良种轧花生产线是提高生产效率、保证棉种质量的有效方法。