衍射时差法超声检测(TOFD)技术在工程施工中的应用

2012-09-07吴俊王超

吴俊 王超

中国石油天然气第七建设公司山东青岛266061

衍射时差法超声检测(TOFD)技术在工程施工中的应用

吴俊 王超

中国石油天然气第七建设公司山东青岛266061

作为焊接接头无损检测方法的一种,TOFD技术因其具有其它检测方法无法具备的优点近年来被越来越多的业内人士所认知,在工程建设领域中逐渐得到广泛的应用。

焊接接头无损检测TOFD检测

衍射时差法超声检测(TOFD)技术在近年来被越来越多的业内人士所认知,作为焊接接头无损检测方法的一种,TOFD技术因其具有其它检测方法无法具备的优点而在工程建设领域中逐渐得到应用。目前,国家质检总局在2009年8月31日颁布的《固定式压力容器安全技术监察规程》中更是明确了TOFD检测技术的规定,使TOFD检测具备了制度保障。我单位在广西石化1000万t/a炼油项目球罐装置中对19台球罐的焊接接头开始使用TOFD检测技术,随后在350万t/a重油催化裂化装置中也对现场组焊的再生器、沉降器等核心设备的焊接接头采用了TOFD检测,并取得了良好效果。

1 TOFD的概念及相关介绍

1.1 TOFD的概念

TOFD是TimeOfFlightDiffraction的简称,译为衍射时差法超声检测,是一种依靠从待检试件内部结构(主要是指缺陷)的“端角”和“端点”处得到的衍射能量来检测缺陷的方法,属于超声波检测的一种。

1.2 TOFD基本结构

TOFD工具由一发一收双探头组成(见图1)。

1.3 TOFD检测显示

TOFD检测结果可进行存储记录,记录的图示称为灰度图(见图2)。

2 TOFD的起源及发展概述

2.1 TOFD的起源

20世纪70年代,英国AEA国家无损检测研究中心的Harwell实验室提出了超声波衍射时差法(TOFD),经过多年的技术发展和大量的试验研究,现在TOFD已具有较高的缺陷检出率和可靠性,对缺陷高度测量有很好的精确度(精度可至±1mm),同时以成像的方式可即刻获得对焊缝的清晰印象,“实时”分析缺陷,且检测记录方便保存、重复性高,TOFD已成为一种普遍接受的自动超声检测方法。

2.2 TOFD的发展

2.2.1 TOFD在国外的发展

TOFD技术在欧美发达国家已经作为一种先进的无损检测技术得到承认和广泛的应用,此技术必将为我国关键设备安全生产和安全运行提供有力的技术保障。

目前,在美国和日本应用较多的TOFD检测验收标准是美国ASMECodeCase2235-6,它是根据ASMEVIII卷Division1,papa.UW-11(a)和ASMEVIII卷Division2,TableAF-241.1的要求在进行射线检验时,解答在什么条件和限制下可以使用超声波检测替代射线检测。

2.2.2 TOFD在国内的发展

在我国,TOFD技术的研究和应用也在蓬勃发展,影响日益扩大。随着我国能源工业的发展,对安全环保的强调,对检测质量、成本和效率的不断重视,TOFD检测具备了越来越广泛的应用需求。2007年国家质量监督检验检疫总局以国质检特函(2007)402号文《关于进一步完善锅炉压力容器压力管道安全监察工作的通知》的方式为TOFD技术在国内的应用提供了契机。

目前,《固定式压力容器安全技术监察规程》中已明确写进了TOFD检测方法,中国特种设备检测研究院等单位已具有了较成熟的院标,这些都将对TOFD检测技术的推广创造极为有利的条件。

3 TOFD的技术特点及适用性

3.1 TOFD的优点

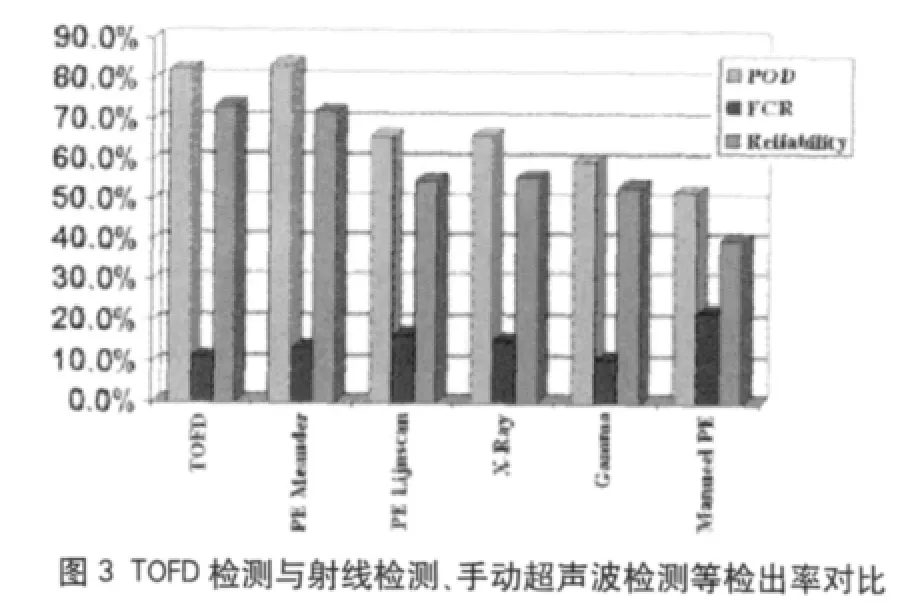

(1)能探测不利取向的缺陷,缺陷检出率高。以荷兰焊接协会的试验结果(见图3、表1)为例。其中,POD为缺陷检出率;FCR为误报率;R为可靠性。

(2)超声波束覆盖区域大,效率高。

(3)缺陷高度测量精确。深度尺寸定位和相应的误差不依靠信号振幅,而是靠衍射波转播过程中的时间差,因此缺陷的测高精确。

(4)实时成像,便于快速分析。

(5)非基于波幅,受波幅影响小。

(6)TOFD检测横截面视图的检测数据可以进行自动的数字记录并作持久保存,可以为以后的检测提供准确明了的资料,尤其是对于判断缺陷的扩展性提供了可靠的根据。

(7)TOFD检测与射线检测(RT)相比,TOFD检测使用水作为耦合剂,对环境无污染无辐射,对人体无伤害。可与施工同步进行,可以有效地保证大型石油化工项目的施工进度。

3.2 TOFD的主要局限性

(1)扫查面盲区:直通波有一定的宽度,处于此范围的缺陷波难以被发现,在表面存在盲区;

(2)底面盲区;

(3)横向缺陷检出率较低;

(4)TOFD信号较弱,对噪声敏感;

表1 TOFD检测与射线检测、手动超声波检测等检出率对比

(5)TOFD数据分析对检测人员要求高。

TOFD检测要求检测人员不仅要具备熟练的常规超声波检测技能,还需要进行TOFD相关理论的培训。检测人员对TOFD数据分析正确与否将直接决定TOFD检测结果的可靠性。

TOFD数据分析对人员的要求很高,对TOFD图像分析识别的难度要远远大于对射线底片的评判。需要检测人员经过大量的实践和科研,通过射线、超声以及解剖的验证,积累丰富的数据分析经验,方可较为准确的对TOFD数据进行分析。TOFD数据分析人员绝不是仅通过人员资格培训考核就能胜任此项工作的,必须具有一定时间和一定量的检测经验的积累。

3.3 TOFD的适用性

采用以TOFD技术为主、结合脉冲反射法超声检测及表面检测方法(MT、PT或ET)的综合检测方式,在一定条件下,可替代射线检测,并在缺陷检出率、检测效率、面型缺陷检测敏感性、环境亲和性等方面具有优越性。

4 TOFD的在工程施工中的实际运用

4.1 TOFD检测施工程序

TOFD检测工作委托→施工方提供焊接工艺、设备基本信息、施工单位自检→准备条件具备→现场实施TOFD检测→数据分析,确定可疑部位→可疑部位再次检测→出具缺陷处理通知单→返修后(施工单位自检合格后)复检→出具初步结论通知单→出具检测报告。

4.2 TOFD检测适用焊接接头需满足条件

(1)材料为低碳钢、合金钢;(2)截面全焊透的焊接接头;

(3)工件厚度t:12≤t≤400mm(不包括焊缝余高,焊缝两侧母材厚度不同时,取薄侧厚度值)。

4.3 确定检测区域宽度

对于TOFD检测,其检测区域为:

(1)检测区域宽度应是焊缝本身,再加上焊缝熔合线两侧各25mm的范围或t(厚度)中较小值的范围。

(2)若焊缝实际热影响区经过测量并记录,并且超声探头的位置可按预先标记得到控制时,检测区域宽度可以减小到包括实际热影响区加上两侧各6mm的范围。

4.4 检测区域的表面处理

由于TOFD检测技术的特殊性,为确保TOFD探头表面与工件耦合良好,采集到准确有效数据,必须对焊缝表面进行打磨处理。

(1)一般情况下焊缝余高不需磨平,但在T字口焊缝应将纵焊缝200mm长范围内磨平。设计要求去除余高的焊缝,应将余高打磨到与邻近母材平齐。保留余高的焊缝,如果焊缝表面有咬边、较大的隆起和凹陷等也应进行适当的修磨,并作圆滑过渡以免影响检测结果的评定。

(2)要求焊缝熔合线两侧表面进行处理,无飞溅、凹坑等,表面应平整,一般粗糙度Ra≤6.3μm(与JB/T4730.3中的规定一致)。

(3)打磨宽度与工件厚度有关(与JB/T4730.3中规定的手动超声探头移动区宽度一致):工件厚度t≤46mm,每侧打磨宽度约150mm;工件厚度t≤120mm,每侧打磨宽度约200mm。

(4)一般做法是先使用砂轮片进行打磨,再使用钢丝刷进行去毛刺处理。

4.5 确定可疑缺陷部位、再次检测和返修后复检

对检测结果进行综合分析,确定可疑部位并按下述方式进行再次检测:

(1)采用手动UT进行再次检测,必要时辅助采用相控阵超声成像方式,以判断其形态、位置和尺寸。依据Q/CSEI01-2007《承压设备衍射时差法超声检测》(国家特检院院标)进行缺陷评定和验收。

(2)采用射线检测进行再次检测验证。若发现超标缺陷后,由施工单位进行缺陷处理(返修),在施工单位自检合格的基础上采用与初检一致的检测方法进行复检。

4.6 其它要求

(1)在探头移动区周围空间没有阻挡探头移动的障碍物,离扫查面应有300mm的空间以便实施检测操作。

(2)检测现场需要一定量的自来水(每检测1m约需水3L),同时需要220V电源。

(3)检测实施时,附近不应有电、磁、声等强干扰信号源。

5 总结

目前大型压力容器(特别是现场组焊设备)等设备根据设计图纸要求大部分焊缝需进行100%射线检测,目前现场施工常规的射线检测种类有χ射线检测和γ射线检测两种,而χ射线检测很难满足大厚度工件检测的技术要求,所以只能采用γ射线进行检测。由于Ir-192特别是Co-60射线源的底片灵敏度偏低,尤其是对壁厚较大且裂纹敏感性材料的高强钢设备,可能导致危害性裂纹的漏检。再是装置处于施工密集区,由于放射源的辐射危害影响,在射线曝光期间,周围不能进行正常施工。因此,大范围、长时间实施现场射线检测,严重影响了射线辐射范围内大规模施工组织的正常进行,对工程安全、工期和质量将产生极为不利的影响。

采用TOFD检测代替射线检测较好地解决了上述问题。在广西石化1000万t/a炼油项目19台球罐及350万t/a重油催化裂化装置中再生器、沉降器、分馏塔及催化剂罐等7台核心设备采用TOFD检测技术,共检测焊缝长度达7000m,焊缝合格率为98.6%,在质量、进度等方面取得了良好的效果。

1TSGR0004-2009《固定式压力容器安全技术监察规程》;

2Q/CSEI01-2007《承压设备衍射时差法超声检测》,中国特种设备检测研究院标准;

3CEN/TS14751-2004(欧盟标准化协会焊接分技术委员会):《焊接-超声波衍射时差法在焊接检验中的使用》;

4NEN1822:2005(荷兰):《超声波衍射时差法的检验验收准则》;

5ASMEcodecase2235-9(美国):《超声检测替代ASME规程中要求的射线检测的要求》;

6ASTME2373-2004(美国):《采用超声波衍射时差法的标准实施规程》;

7NDIS2423-2001(日本):《超声波衍射时差技术(TOFD)用于缺陷高度测量的方法》。

book=87,ebook=63

TE682

B

1672-9323(2012)04-0087-03

2012-04-08)