控制策略在现场实现和现场总线系统结构问题的讨论

2012-08-18中国钢铁科技集团冶金自动化研究设计院斯可克

中国钢铁科技集团冶金自动化研究设计院 斯可克

武汉有机实业有限公司 罗建军 吴伯沛

1 引言

现在关于现场总线和DCS的争论已经平息。业界基本一致认为它们已经融合为一体。最多是控制系统有接入现场总线能力和暂时没有这个能力的区别。从DCS“分散控制集中管理”的基本理念看,现场总线只不过是能够把“分散”发挥到彻底的极致而已。这里我们仅根据自己的体会并引用一些专家的试验和分析对这些问题进行一些讨论。

2 控制策略实现的位置对控制性能的影响

由于总线现场设备的高度智能化,它已由单一的检测变送或执行功能又增加了网络管理、设备管理和基本控制策略计算。这对传统DCS用户又提供了多一种选择,他可以将控制策略计算全部或部分安置在现场设备之中。当然他也可以仍旧全部放置在集中控制器中。许多习惯传统DCS控制模式的人士对控制策略在现场仪表中实现充满疑虑,其主要顾虑在于控制的可靠性和它的控制性能。这个问题可以由分析和实践两方面回答。

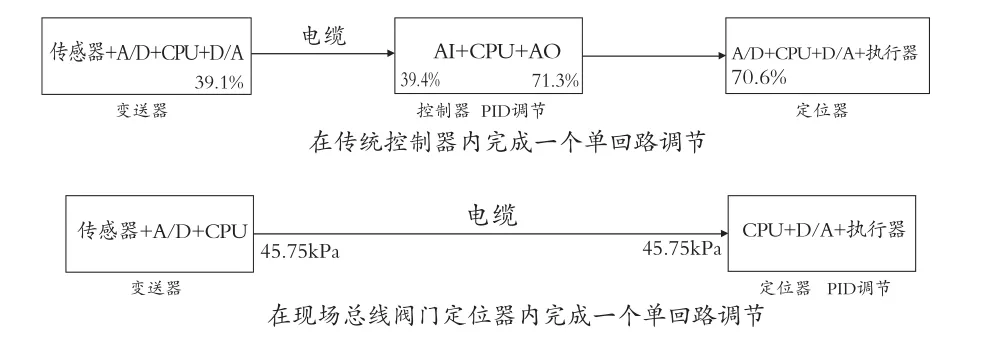

一个单回路调节在传统系统控制器内完成和在现场总线现场设备内完成的对比框图如图1所示。

图1 在传统控制器和现场设备里完成控制策略的对比

显然总线在现场执行的控制环节将减少近一半,减少多次AD/DA环节和电缆传输无疑将避免数据误差,提高控制精度。这意味着可靠性和效率的提高。从事自动化领域咨询顾问业务的ISC有限公司的Andy Clegg博士在2010年5月发表研究报告说以PID调节在现场设备实现(CIF-Control In Field)和在控制器(DCS)实现进行性能对比,系统框图如图2所示。

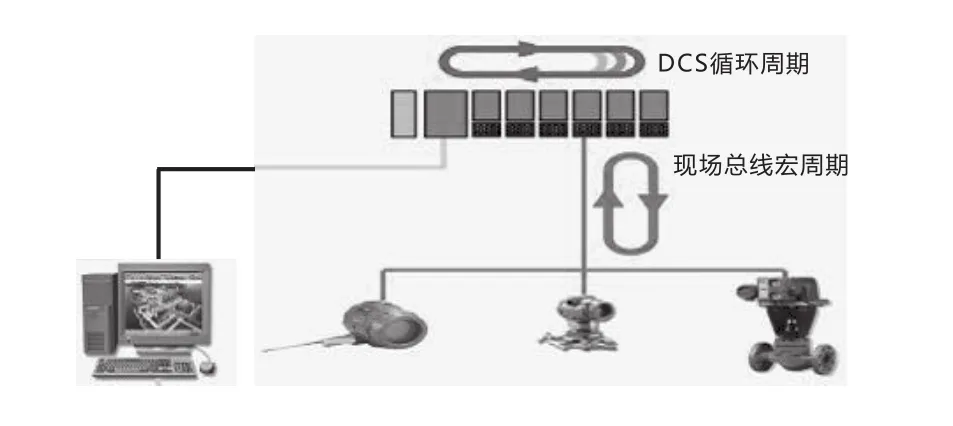

图2 DCS循环周期和现场总线宏周期

PID控制策略在现场设备实现(CIF-Control In Fied)时,典型的FF-H1总线宏周期包括:

变送器AI执行时间20ms;总线通信时间(即AI连接到PID)30ms;PID执行时间30ms;AO执行时间25ms,合计受调度时间105ms。加上背景通信时间共计150ms。

如果PID控制策略在DCS的CPU实现,变送器AI执行时间20ms,A I连接到PID,和PID连接到AO需要两个30ms总线通信时间,PID执行时间20ms;AO执行时间25ms,合计受调度时间125ms。又如果DCS的控制周期和总线宏周期同步(sync),那么控制周期将达500ms。但如不能同步(async),控制周期将达500+125=625ms。

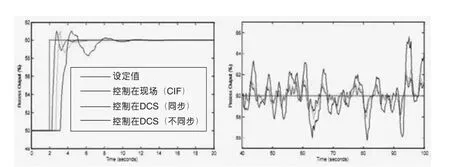

以流量调节为例对上述三种情况进行测试,阶跃响应和过程扰动仿真测试结果如图3所示。

图3 控制在现场实现(CIF)和在DCS实现的阶跃响应和过程扰动特性

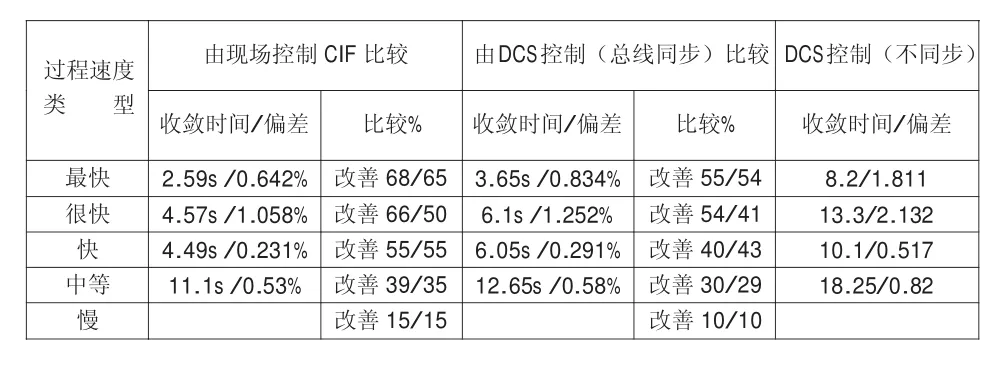

以DCS控制器完成且不同步为比较基础,其他两种情况的过程收敛到设定值时间秒(±1%内)和标准偏差百分数与之的比较如表1所示。

表1 其他两种情况的过程收敛到设定值时间秒(±1%内)和标准偏差百分数与之的比较

从比较看,快速的过程例如流量和压力控制,在现场控制有明显的优越性。而对慢速过程或存在较大死区的过程则优越性变小。另外这个优越性也需要现场总线网段和仪表的有良好性能。如果仪表本身执行时间长,网段负担设计太重等原因都可能抵消部分对比优越性。

以上提及的现场总线特别是将控制策略在现场执行的优越性在武汉有机实业有限公司苯甲等精细化工装置多年应用的实践中都得以实现。因此对在现场执行控制算法已经习惯和平常了。武汉有机的经验证明,在普通应用中即使宏周期长达1000ms左右,控制也仍然表现十分平稳,似乎比Andy Clegg博士分析的要求更宽松。而控制阀门的品质(滞后和死区)对控制回路的影响却相对比宏周期的影响更明显,所以该经验应该特别引起注意。

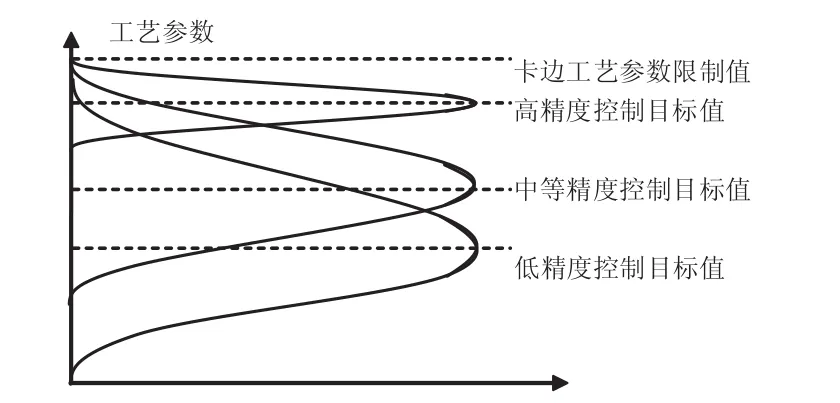

现场总线技术优越性在“卡边”控制中大有用武之地。所谓“卡边”控制是指那些为得到高的工艺品质而需要将过程参数控制在安全临界的边沿上,只有高精确控制能力的系统才能同时兼顾到工艺品质和生产安全二者。武汉有机在他们两套精细化工装置上使用现场总线设备实现的质量流量配比调节,流量实际偏差允许量很小(仅1%左右),实际运行调节结果十分理想。同时据称国内至少3家其它同类装置都因控制不好发生过事故,甚至有反应器中的列管(不锈钢材质)都被烧熔了,如图4所示。

图4 高精度控制在“卡边”控制中应用

但是也要说明,控制策略在现场执行,对于较为复杂的控制策略而言必然增加功能块跨总线不同网段之间链接的可能性,功能块执行也需要占用现场设备时间。当这些超过合理限度,对执行速度的影响就会显现出来。所以通常认为,基本单回路控制在现场执行效果更好些。当然仅从现场设备能够执行的功能块来说,例如串级,比率,前馈、分程、甚至交叉限幅和三冲量调节这些较复杂的控制也都可以在现场执行。这样,控制器的负担就大大减轻。但高级复杂控制(例如关联因素甚多的协调调度控制,先进控制等)一般认为应该由控制器或更高层设备来完成。不过总线系统对功能的分布还是给用户提供了更宽偏好和选择权利。

3 可靠性评估的简介

人类对改造自然的工程控制始终存在“可用性”和“安全性”这样一对矛盾。而这两个指标都和我们使用手段的“可靠性”密切相关。目前有概率理论和许多分析方法为我们提供了对系统或设备进行“离线”可靠性评估的可能。当然,评估结论仅是一个有置信度的概率结果。一类是从部分到整体的“归纳分析法”,例如“故障模式影响分析FMEA-Faul t Mode Ef fect Analysis”。另一类是从整体到部分的“演绎分析法”,例如“故障树形分析FTA –Tree Anal ysis”。这里仅简介下面使用的FTA方法。FTA是1961年由贝尔实验室为美国空军和宇航设计的可靠性分析方法。随后在核工业、电力工业和化学工业等部门得到应用,目前已被广泛采用。在自动化领域主要用于安全目的产品和系统的评估,同时也出现了一批权威的被业界接受的咨询评估机构。

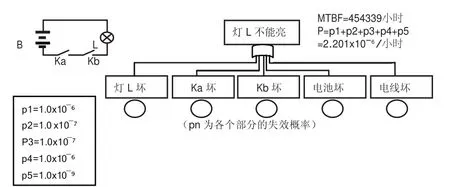

FTA用多层结构来表达一个系统或产品的可靠性构成。顶层即系统或产品最终失效的结果,中间各层表达各种导致上一层失效的概率。最低层即无法或不打算再细分的失效原因。下图是一个最简单的FTA例子。如图5所示。

图5 简单的FTA分析图

FTA分析使用概率论的计算方法。评估机构需要具有各种常用产品的失效率数据库,这对普通用户而言是难于具备的。但是它的思想还是可以参考,用于简单的评价比较技术方案的可靠性高低或所采取措施的有效性等等。

4 现场总线对系统可靠性影响的分析

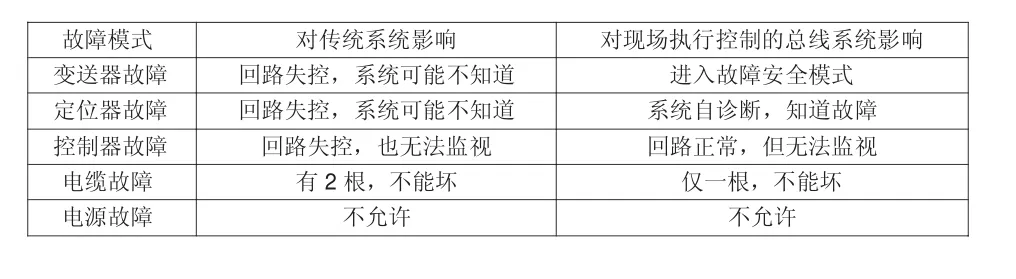

从直观常识对比看,在现场执行的控制回路可靠性比传统DCS更高些。如表2所示。

表2 现场执行的控制回路可靠性与传统D CS的比较

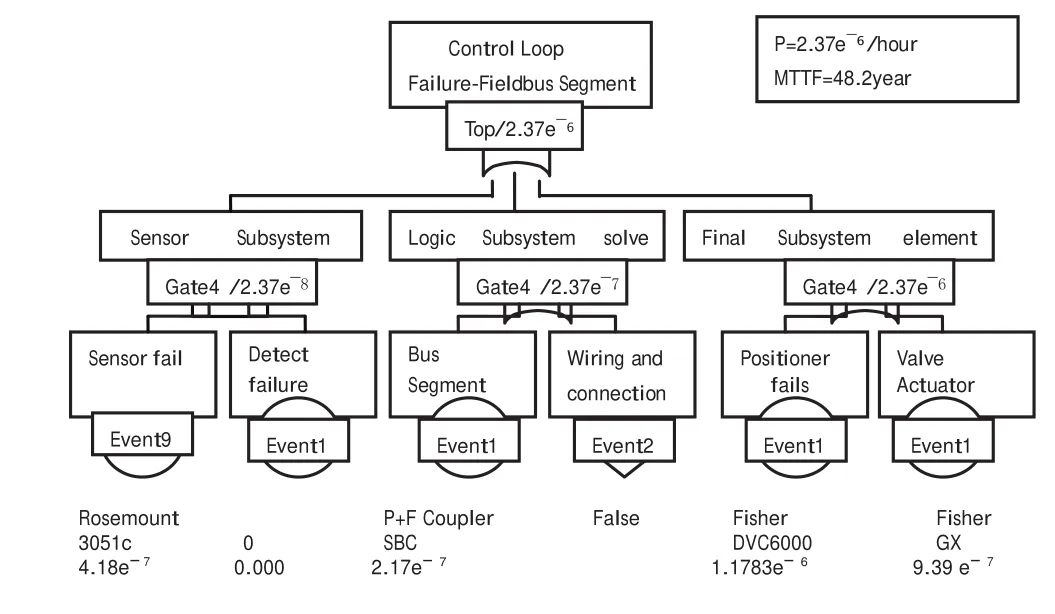

Andy Clegg博士还利用“故障树-fault tree”分析方法计算出图2系统在控制器实现控制安全回路的平均无故障时间(MTBF)是15.9年,而在现场实现则达到48.2年,下图是FTA的顶部。如图6所示。

图6 现场总线回路可靠性FTA分析图 (顶部局部)

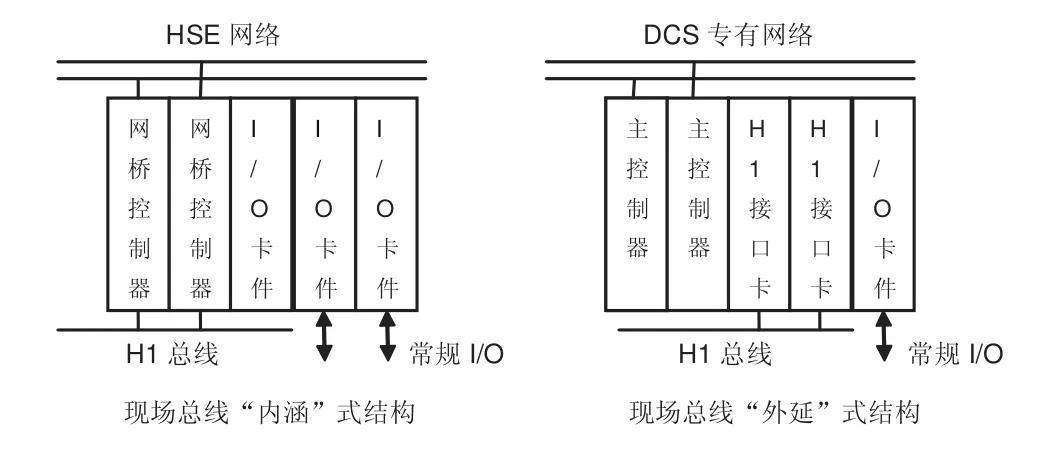

目前控制系统接入现场总线的结构有两类。一类是在传统DCS结构上通过H1或HSE接口卡。如果我们没有接这些卡件,那么系统就是传统DCS结构。我称之为“外延”式结构,例如图2系统。另一类是主控制器CPU同时就是H1和HSE接口。但这个卡件也可以通过背板总线连接传统I/O卡件。如果我们没有使用总线现场设备,那么系统就是基于F F通信和功能块协议的DCS结构。我称之为“内涵”式结构。下图是控制器和H1总线均冗余的结构。如图7所示。

图7 两种接入现场总线的系统结构

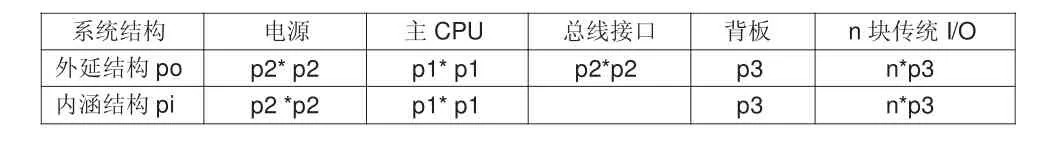

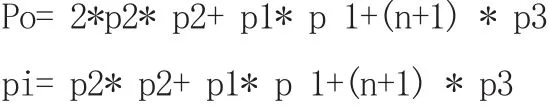

根据FTA思想方法,我们可以对这两种系统结构的可靠性简单进行对比。由于没有专业数据库支持,我们简单的将系统部件失效率分为p1、p2、p3三类。其中复杂的控制器类失效率最高为p1,总线接口,电源为中等失效率p2,相对简单的传统I/O卡和背板的失效率最低为p3。如表3所示。

表3 外延结构p o与内涵结构p i的比较

为提高系统的可靠性,重要的部件如控制器电源等都采取了冗余措施,所以它们整体的失效率被相乘以后(p1* p1)就变得更低了。

显然pi<Po,即内涵结构因减少一个环节而失效率相对较低。

5 结论

综上所述,控制在现场设备实现是基金会现场总线技术所特有的技术,它不但是更可靠的而且控制性能也是更好的。

[1]Dr Andy Clegg,Control in the Field:Ananlysis of Performance Benefifs ,ISC Ltd May 2010 Fieldbua Foundation