基于激光位移传感器的铁路轮对测试设备

2012-08-18北京领邦仪器技术有限公司武晓娟陈明

北京领邦仪器技术有限公司 武晓娟,陈明

1 引言

轮对是机车车辆转向架的重要组成部件,在实际使用过程中,轮轨外形及轮对几何状态的偏差,会导致车轮踏面和轮缘的磨耗加剧而影响机车车辆的正常运转,因此轮对的检测对车辆运行安全有着至关重要的意义。目前,国内生产厂检测轮对参数大致采用两种方式:一是手工测量,测试过程劳动强度大,准确度低;二是采用三坐标机,该方法虽然测试精度高,但是由于采用的是接触测量方式,对于轮对这样的大型部件所消耗的测试时间较长。

激光位移传感器是一种非接触测量的元件,具有采样速度快,测试精度高等优点,可保证无磨损、高精度的测量。本文描述的铁路轮对测试设备就是应用了激光位移传感器进行轮对多参数的测量。

2 激光位移传感器测量原理

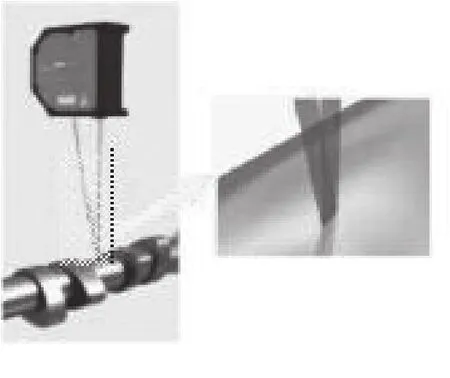

激光发射器通过镜头将可见红色激光射向被测物体表面,经物体反射的激光通过接收器镜头,被内部的CCD线性相机接收,根据不同的距离,CCD线性相机可以在不同的角度下弹出到该光点。根据这个角度及已知的激光和相机之间的距离,数字信号处理器就能计算出传感器和被测物体之间的距离。图1为激光位移传感器工作示意图。

图 1 激光位移传感器工作示意图

3 测试设备结构及测试方法

3.1 测量参数

根据检测过程将检测项目分为两类:定点检测和尺寸检测。其中,定点检测项目包括“车轮径跳”、“车轮端跳”、“刹车盘端跳”,检测过程中,检测设备保持静止,被测轮对沿轴线旋转。尺寸检测项目包括“内侧距”、“轮位”、“盘位”、“轴长”、“轴颈长”、“踏面直径”、“踏面形状”以及“车轮轮辋宽”,检测过程中,被测轮对保持静止,检测轮对特征面(如轴端、轴肩、轮辋内侧面等)或特征点(如踏面上距内侧面70mm处等)之间的距离。

3.2 测试设备结构

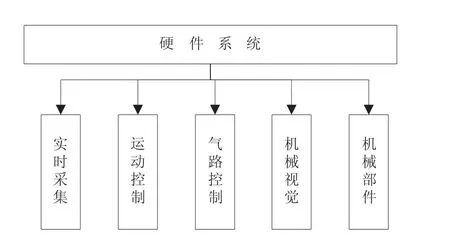

本轮对测试设备总体上分为硬件部分及软件部分。

硬件部分按照功能共分为五个子系统:实时数据采集子系统、运动控制子系统、气路控制子系统、机器视觉子系统、机械部件子系统,如图2所示。

图 2 硬件子系统划分

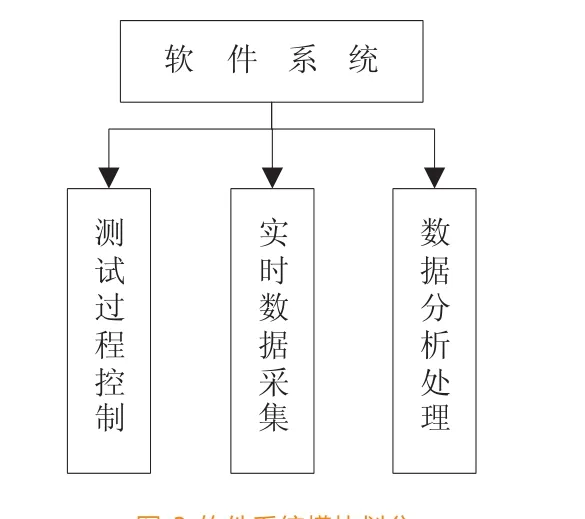

软件部分按照功能共分为三大模块:测试控制、实时数据采集、数据处理分析,如图3所示。

图 3 软件系统模块划分

控制系统采用上下位机结构,上位机主要负责对测试过程的控制和对数据结果的分析。下位机负责对激光位移传感器和光栅尺返回的结果进行实时的采集以及测试过程的运动控制。上位机安装WINDOWS XP操作系统,下位机安装LabVIEW RT操作系统。上下位机之间采用网线连接,通过网络传输进行数据交换。

3.3 测试方法

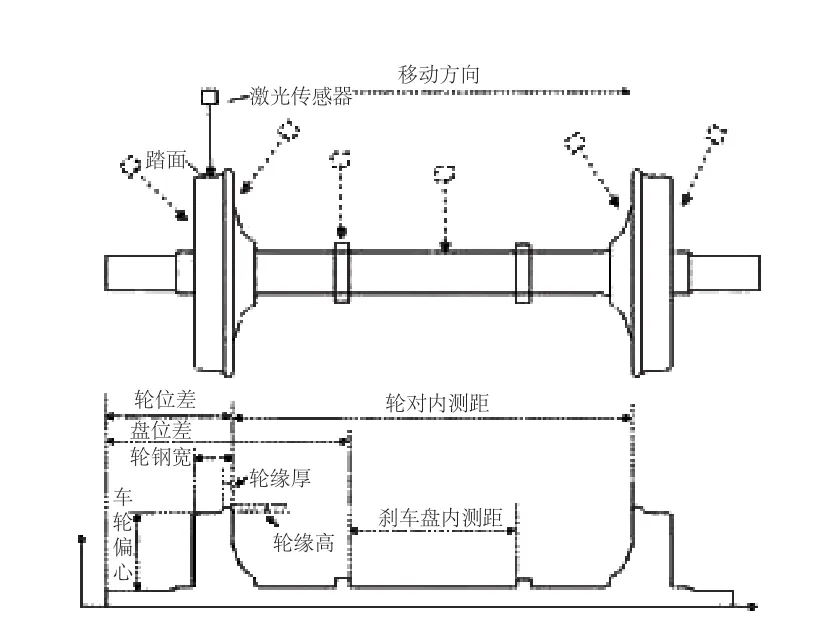

轮对尺寸测量原理如图4系统测量示意图所示,当激光传感器沿车轴从左向右移动时,采集不同断面的外径数据,通过软件计算处理可得到被测工件各点位置坐标,复现被测工件的外形,如图所示,计算机根据图形数据,可精确计算出所有轴向尺寸。当轮对以车轴为中心转动一定角度(360°圆周等分选取转动角度)时,激光传感器沿轴向进行再一次测量,这样可以得到一组新的数据,可根据测试要求测得3组或以上数据,并进行数据计算、分析。

图4 系统测量示意图

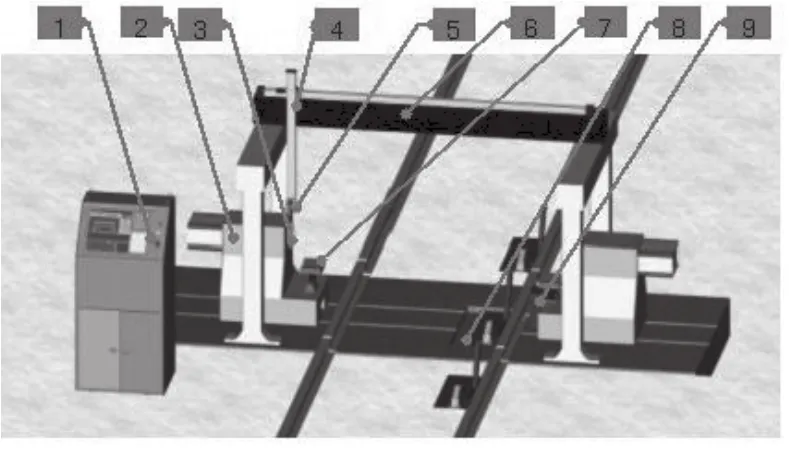

3.4 设备外观

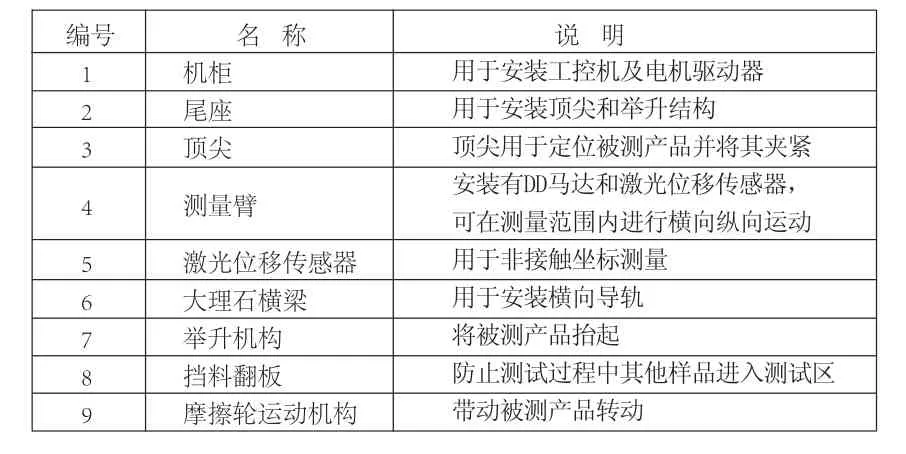

该设备外观如图5所示,部件说明表如表1所示。软件界面如图6所示,测试完成后,系统将计算结果显示在结果显示区。

图 5 轮对测量设备外观

表 1 轮对测量设备部件表

图 6 软件界面示意图

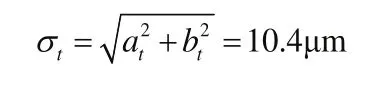

4 误差概算

设备测量准确性由三类精度指标共同决定,分别为:随机误差、系统误差以及温漂误差。

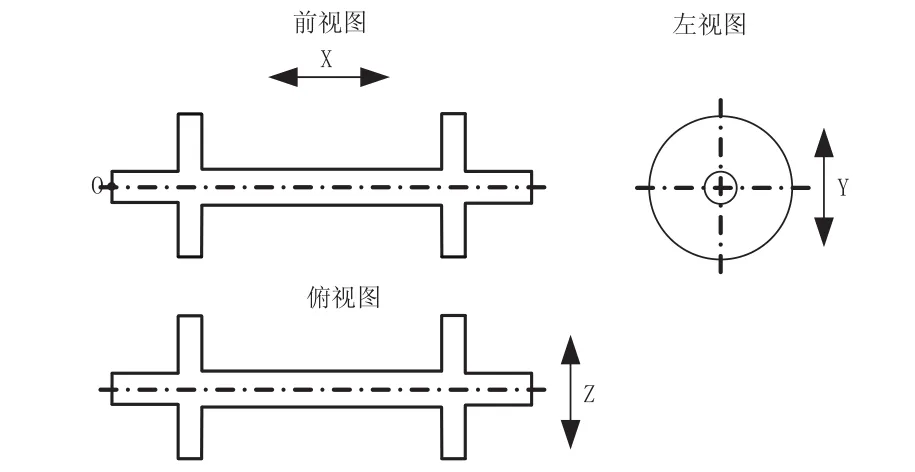

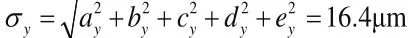

为便于分析,约定坐标系如下:轮对车轴方向为X方向,铅垂线方向为Y方向,垂直于XY平面的方向为Z方向。取车轴左侧端面和X轴的交点为坐标原点。如图 7所示。

图 7 坐标系定义

4.1 随机误差概算

设备随机误差主要由激光位移传感器非线性误差、光栅尺非线性误差、导轨行走平行度(包括端面、侧面行走平行度、DD马达跳动、顶尖跳动)综合构成。

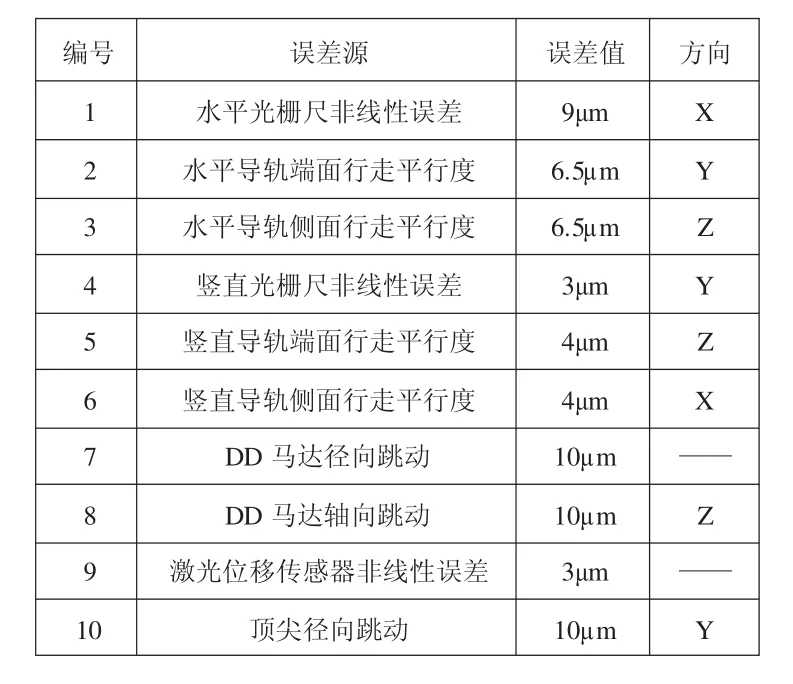

将上述随机误差源列于表2。

表2 随机误差源列表

Z方向误差会造成测试曲面时存在Y方向误差,经核算此误差可忽略,下面推导设备在X、Y方向上的测量误差。

表中各项误差源互不相关,采用矢量和方式进行误差概算。

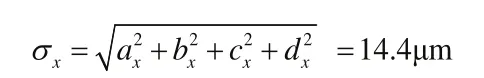

X方向误差概算:

式中:

ax--水平光栅尺线性度,μm,ax= 9;

bx--竖直导轨侧面行走平行度,μm,bx= 4;

cx--DD马达径向跳动,μm,cx= 10;

dx--激光位移传感器非线性误差,μm,dx= 3;Y方向误差概算:

式中:

ay--水平导轨端面行走平行度,μm,ay=6.5;

by--竖直光栅尺线性度,μm,by=3;

cy--DD马达径向跳动,μm,cy=10;

dy--激光位移传感器非线性误差,μm,dy=3;

ey--顶尖径向跳动,μm,ey=10;

定点检测误差概算

检测轮对跳动量时轮对旋转,激光测头保持静止。定点检测误差仅与激光测头和两端顶尖相关。定点检测误差按下式概算。

式中:

at--激光位移传感器随机误差,μm,at= 3;

bt--顶尖径向跳动,μm,bt= 10。

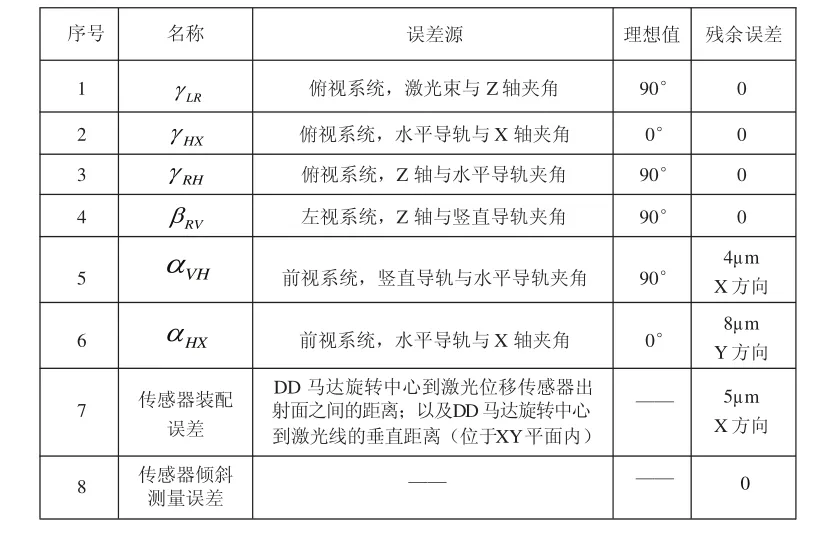

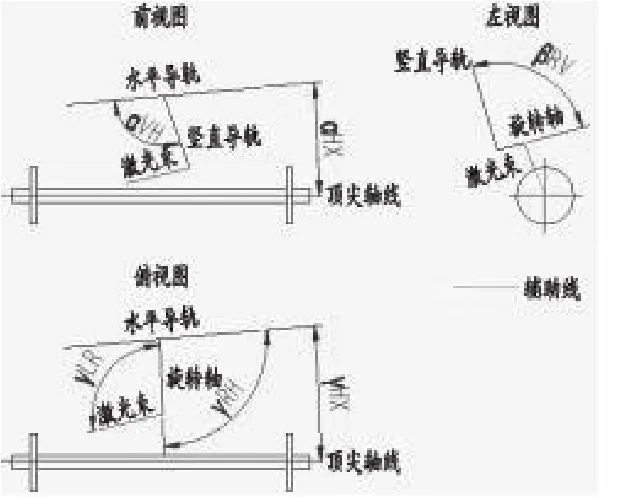

4.2 系统误差概算

此设备的系统误差主要由各装配体的装配关系造成。受限于装配方法、装配工具工艺,各装配体装配后不可能处于完全理想位置;受限于检测工具、参考标准的水平、工艺,各装配体的装配偏差不可能零误差的被检测,从而无法使用软件完全消除此偏差造成的系统误差。

将设备各项系统误差及相应消除效果列如表3所示,部分误差定义如图8所示。系统误差通过安装保证、硬件调节以及软件修正消除,图8中的α、β、γ分别表示前视图、左视图和俯视图的角度。

表3 系统误差列表

图 8 系统误差示意图

4.3 温漂误差概算

本设备测量由光栅尺和激光位移传感器配合进行,通过选择光栅尺基材可控制光栅尺热膨胀系数,使光栅尺热膨胀系数和被测轮对相同,不需要进行温度补偿;激光位移传感器与被测轮对热膨胀系数之差为10-5/K级,需要补偿的测量值为30~40mm,若温度传感系统测量精度为1℃,补偿误差<1μm(热膨胀系数之差×需补偿测量值)。

综上,经温度补偿后,温漂误差可忽略不计。

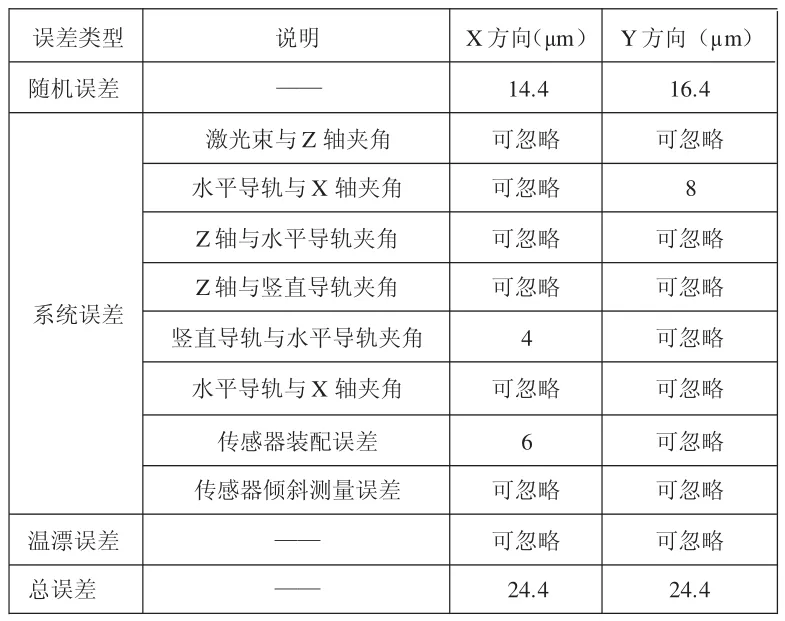

4.4 总误差

(1)尺寸测量误差

尺寸测量各项误差列如表4所示。

计算总误差时,采用下述方式进行:各项同方向系统误差进行相加,系统误差和随机误差进行相加。

表 4 尺寸测量误差统计

另外,本设备所用光栅尺精度为3μm/m。

综上,系统尺寸检测精度为(24.4+3L/1000)μm。

(2)定点测量误差

定点测量误差为10.4μm(计算过程详见本文4.1)。

5 测试效率计算

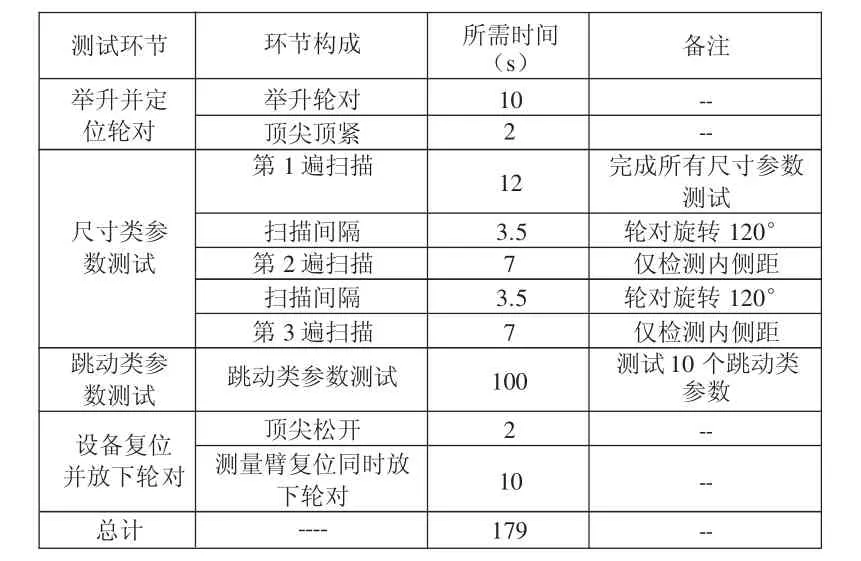

效率评估对象为带有三个刹车盘的车辆轮对,由于外形最复杂,所需检测时间最长,其检测过程各步骤所需时间如表5所示。

表5 各环节时间

由上表可知,设备完成一次轮对测量共需约157s。

6 结论

(1)该设备是基于激光位移传感器开发的非接触式测试设备,根据上述分析可知,该设备测试精度及测量效率都很高,而且由于测量过程中传感器与被测件无实际接触,所以不会对被测件造成磨损,也不会对测试过程产生干扰。

(2)该设备可按车统51—C 卡输出数据, 也可以与HMIS系统连接, 能进行数据的输出、储存、传输, 还可以满足检修过程中的管理要求, 全面提高工作效率,具有很高的自动化程度。于解决目前轮对测量手段落后、测量误差大、劳动强度高等问题具有一定的实际意义。

[1]章薇. 铁道车辆轮对轮位差的测量[J].铁道技术监督,2007,35:36–37.

[ 2 ]李德维, 朱萍, 戚小萍, 张丽. 基于坐标测量机的铁路轮对参数的测量方案[J].中国测试技术.2007,33:42–44.

[ 3 ]吴学军,王钦, 段鸣华, 殷宗刚, 陈洪波. 轮对自动检测装置[J].铁道车辆 2003,41:35–36.