轴承座加工回转工作台设计

2012-07-30王少辉

王少辉

轧辊轴承是轧机工作机座中的重要部件,在各种轧机中,轴承座因随轧辊频繁更换而需要大量备件。由于轴承座结构复杂性,在实际生产中,需要频繁将轴承座转位装夹以完成工作面或孔的加工,例如,部分镗床工序在加工轴承孔后需多次卧放以加工两个滑板面及垂直面[1]。对于自带回转工作台的机床,可在电控指令下自动完成转位,但对于无回转工作台或轴承座尺寸相对于回转工作台较小难以实现加工时自动转位的机床而言,常常需借助人力及天车进行转活。据统计,人工转位装夹一次约需要30 min,整个轴承座的加工过程中因人工转位装夹消耗的时间达4~5 h,浪费了大量的时间及人力。

对此,有必要设计一种简单实用的回转工作台来提高中小型轴承座的加工效果及质量。

1 回转工作台总体方案设计

根据设计初衷,该回转工作台定位于中小型轴承座的加工,且能够活动安装,因此设计高度应尽量小,结构应尽量紧凑,以便于轴承座的装夹。同时,回转工作台应具有自锁功能,以防止加工时工作台发生颤动,其转动应平稳,以便于回转角度的调整及提高使用安全性[2~3]。

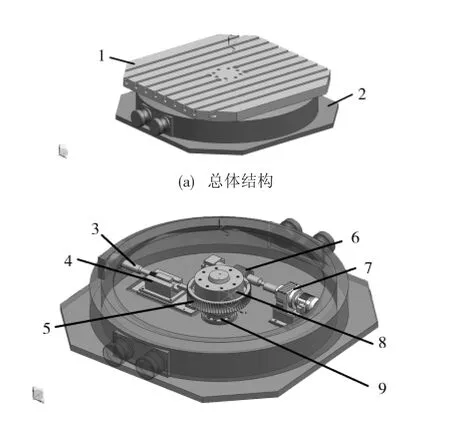

据此,回转工作台主要由减速电机、蜗轮蜗杆机构、工作台与基座、中间轴及锁紧机构等组成。减速电机负责提供驱动力,保证输出转速满足工艺需要;蜗轮蜗杆机构结构紧凑、速比大且具有一定自锁性,在保证回转工作台结构紧凑的同时可在一定程度上防止加工时工作台发生颤动。减速电机与蜗轮蜗杆机构为回转工作台的动力传动部分,旋转一周的时间设定为30 s,可以实现任意角度回转。为方便回转角度的调整,工作台和基座之间装有刻度盘。工作台上开有T形槽,用以装夹工件。工作台与中间轴联接,并通过推力球轴承固定在基座上,以承载工作台和被加工轴承座的重量。当工作台回转到位后,通过手动锁紧装置将工作台锁紧,防止在加工过程中工作台发生转动(见图1、表1)。

2 回转工作台结构设计

回转工作台主要由工作台与基座部分、中间轴部分及锁紧机构组成。

图1 回转工作台结构示意图

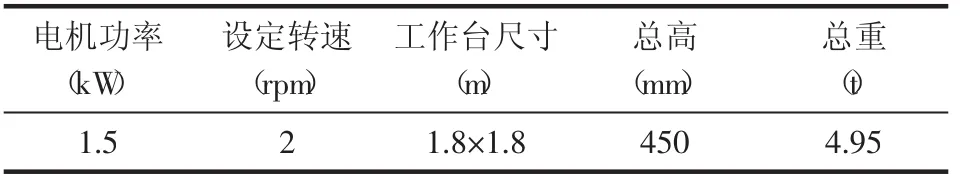

表1 回转工作台主要参数大小

2.1 工作台与基座

工作台和基座均由铸铁铸造而成,根据所加工轴承座的尺寸,将工作台尺寸设计为1.8 m×1.8 m。为了保证工作台回转平稳准确,将基座和工作台之间设计成斜面接触,其加工精度要求较高。在基座上铸有吊耳,用于起吊。

2.2 中间轴

中间轴上端通过螺栓与工作台联接,中间与蜗轮联接,下端装有推力球轴承。工作时,蜗轮在电机及蜗杆的带动下转动,进而带动中间轴及工作台转动,转矩通过16个联接螺栓传递。选用51326型推力球轴承,内径Ø130 mm,外径Ø225 mm,高度75 mm,额定静载荷107 t,额定动载荷35 t,足以保证中小型轴承座的承载及加工需要。

2.3 锁紧机构

锁紧机构的作用是保证加工过程中工作台不会发生颤动,主要由夹套、锁紧丝杠、滑动楔块、锁紧杠杆、支座和摩擦片等构成,摩擦片安装在中间轴上。

夹套通过螺栓固定于基座上,起限制锁紧丝杠与基座相对位置的作用。丝杠与滑动楔块由螺纹联接,楔块在支座内可自由滑动,锁紧杠杆在滑动楔块的带动下,向下压紧摩擦片,从而达到锁紧的目的。滑动楔块与锁紧杠杆均安装于支座上,考虑机构的装配要求,在基座上开有滑道。安装时,先置支座于滑道左侧,待中间轴安装好后,再将支座推至工作位置固定。

锁紧时,旋松锁紧丝杠,由于夹套固定于基座上,因此锁紧丝杠与基座的相对位置不会发生变化,滑动楔块在螺纹传动下远离夹套,楔块上的斜面会带动锁紧杠杆向下压紧摩擦片,摩擦片相对中间轴向下运动并与中间轴的斜面接触,当摩擦力足够大时夹紧中间轴,限制工作台的转动。

3 回转工作台动力传动设计

3.1 蜗轮蜗杆

因蜗轮蜗杆传动机构结构紧凑、传送比大,可布置于基座内部,减小了工作台的外部尺寸,并使基座内部空间得到有效利用。

蜗轮蜗杆传动自锁的条件为当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,机构具有自锁性。通过计算确定传动比为71,蜗轮齿数为71,模数6.3,中心距 280 mm,导程角 3°13′10″,蜗杆分度圆直径112 mm,蜗杆为单头蜗杆。

3.2 电机的选择

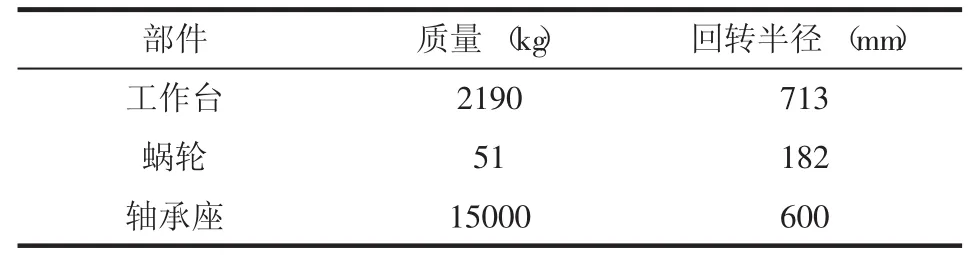

工作台主要做回转运动,计算电机功率需要回转工作台主要部位及工件的转动惯量。为此需首先确定主要部件的质量及回转半径(见表2)。

表2 主要部件质量m及回转半径r

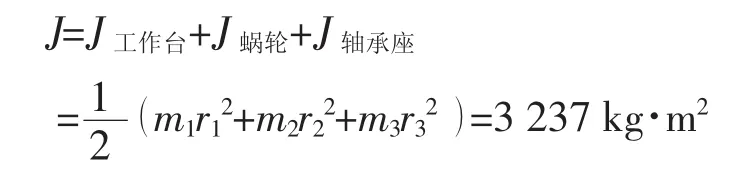

则各部件转动惯量

设计转速为2 rpm,加速时间为1 s,则转动加速度

则各部件转动的等效转矩为

M=Jβ=3237×0.21=680 N·m

考虑摩擦等其他因素,乘以系数1.2

M′=1.2M=1.2×680=816 N·m

代入公式电机功率计算公式

考虑使用效率及安全,计算电机功率为

P=5N=0.85 kW

依据计算结果,选用电机型号为GH 55-1500-20-S-B,额定功率1.5 kW,减速机减速比为20。

4 回转工作台受力及刚性分析

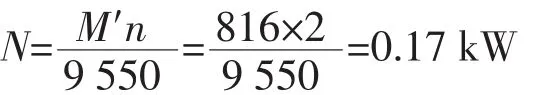

回转工作台的受力及刚性直接影响工件的加工精度和质量,本文借助有限元软件对回转工作台的主要受力部件如工作台、基座及中间轴在工作状态下的受力及变形情况进行分析计算。

4.1 有限元模型的建立

选取工作台与基座的材料为铸铁,中间轴的材料为45#钢,将材料的力学性能赋予各分析部件。依据常见的中小型轴承座的重量并考虑装夹时的螺栓预紧力,在工作台表面施加180000 N的载荷,计算在此工况下工作台、基座及中间轴的应力场与变形场分布情况。

4.2 分析结果

(1)由应力场分布情况可知,工作台最大应力约2.7 MPa,集中于中间部位。基座的应力主要集中于接触面处,最大应力约1.5 MPa。工作台与基座的最大应力值均远小于铸铁的抗拉强度,由于铸铁抗压强度大于抗拉强度,而且轴承座加工时工作台与基座主要受压,因此二者的受力情况良好。中间轴的应力集中于下端与推力球轴承接触的部位,最大应力约7.2 MPa,远小于45#钢的屈服强度355 MPa,所以中间轴受力情况良好(见图2)。

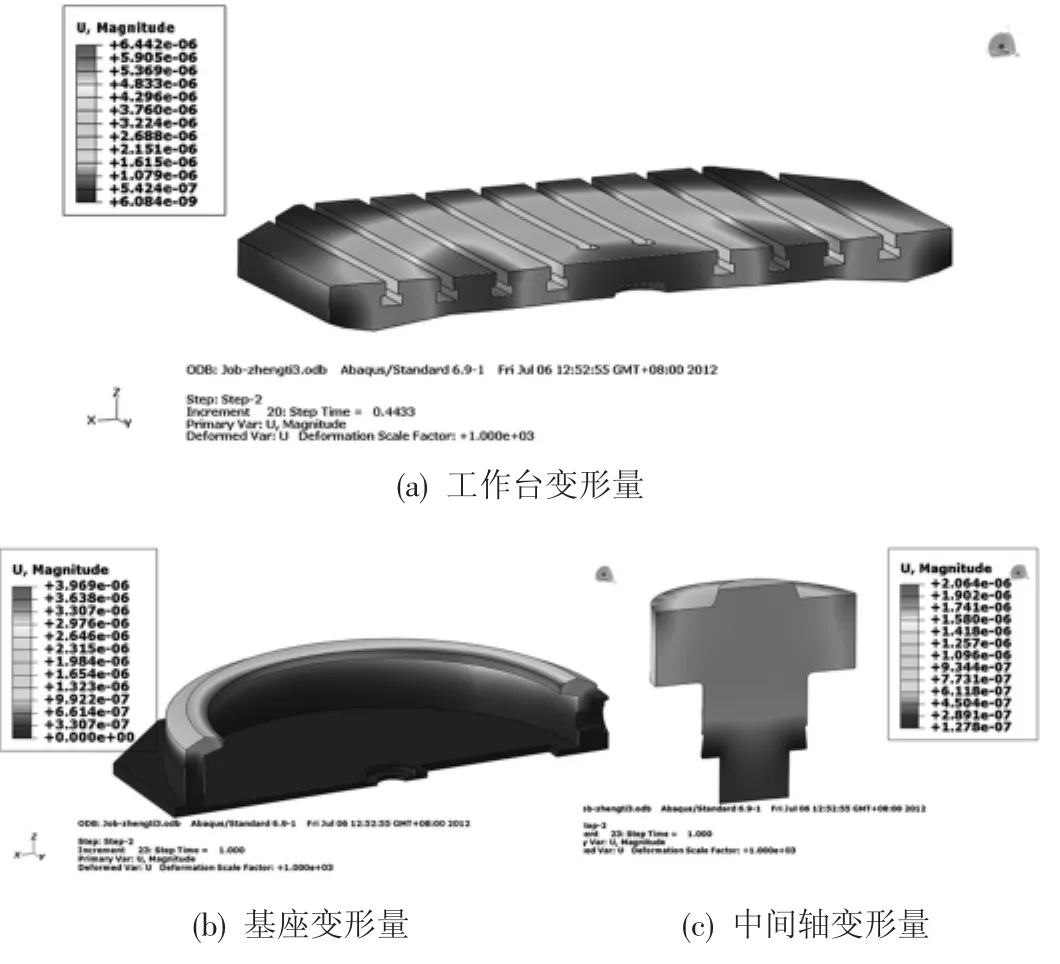

(2)工作台的最大变形发生在台面边缘与中心之间的区域,这一区域没有与其他部件联接,工作时处于悬空状态,因此相对其他位置较易发生变形,最大变形量约6 μm,工作台中间和边缘分别与中间轴和基座接触,变形量较小;基座的最大变形发生在与工作台的接触面上,最大变形量约4 μm,其他部位的变形量很小;中间轴最大变形发生在上端与工作台接触的部位,最大变形量约2 μm。计算结果表明,回转工作台整体刚性良好(见图 3)。

图2 各部件应力场分布

图3 各部件变形情况

5 结语

由此可见,采用该回转工作台能使中小型轴承座的生产工序更加灵活,提高普通镗床生产效率,降低工人劳动强度,减少天车占用时间。

[1]葛良水,齐家凤,黄琼玲.轧机轴承座精密加工关键技术研究[J].安徽冶金科技职业学院学报,2009,19(4):50-53.

[2]赵群.加工中心回转工作台部件的结构分分析 [J].现代制造工程,2002,12 (5):32-35.

[3]张立莹.回转工作台夹紧机构浅析 [J].制造技术与机床,2001,5(3):8-10.