上拉下推式逆推炉排炉技术研究

2012-07-30陈金强王宪周

陈金强,王宪周

在垃圾焚烧设备中,机械炉排炉因具有对垃圾预处理要求不高,对垃圾热值适应范围广,运行及维护简便等优点而受到国内用户欢迎,但炉排炉核心技术一直掌握在国外公司手中,制约了我国垃圾焚烧事业的发展。中国一重经过多年摸索,掌握了炉排炉核心设计技术,已经开发出适合我国高水分、低热值国情的机械炉排炉。中国一重研发的上拉下推式逆推炉排已获得国家知识产权局授予实用新型发明专利,专利号ZL20112029108.4。

1 背景

(1)我国有600多个大中型城市,人均年产垃圾440 kg,生活垃圾年排放量接近1.5亿吨,占用土地,污染空气、江河、土壤及地下水源,每年经济损失高达300亿元,垃圾处理已到了刻不容缓的地步。

(2)环保行业作为国家治污减排的重要支柱,在政策和资金上将得到前所未有的支持。“十二五”期间,我国城市生活垃圾处理行业将进入“黄金发展期”。

(3)垃圾焚烧处理已成固废处理主流,开发有自主知识产权的、具有国际先进水平的炉排炉技术,尽快实现装备国产化,对我国垃圾焚烧环保事业具有非常重要的意义。

2 垃圾焚烧工艺流程

一重研发的上拉下推逆推式机械炉排炉,采取逆流式炉型,特殊而科学的炉排设计,特别适合中国高水分、低热值的垃圾理化特性,进炉垃圾经活动炉排片搅动,燃烧更加彻底。

垃圾焚烧炉的工艺流程为:由城市收集来的垃圾在贮坑中存放一段时间,脱水以后,由垃圾起重机投入给料斗及给料槽,在给料机构的推送下进入炉膛落在倾斜的逆推炉排上。炉排为一整体工作面,垃圾整个燃烧过程均在炉排上完成。当炉排移动时,表层垃圾向后滑落,底部的垃圾被挤向上,在重力分力和炉排片推挤作用下,燃烧的垃圾在炉排上不断地翻滚、跌落,与新推上的垃圾搅拌、混合,完成干燥、点火、燃烧过程,形成垃圾层移动的周期循环,随后在逆推炉排的末端继续翻滚直到完全燃尽。在干燥段,由炉排下部吹入的高温空气及炉排上部燃烧产生的高温气体将垃圾干燥、分解并产生还原性气体,使得垃圾进入到燃烧段后能够迅速燃烧,随后通过静态燃烧(表面燃烧),最终在燃烬段将燃烧段送过来的固定碳及燃烧炉渣中未燃烬部分完全燃烧。燃烧产生的渣由除渣机清除并排出炉排体(见图1、表1)。

3 上拉下推式逆推炉排炉结构组成

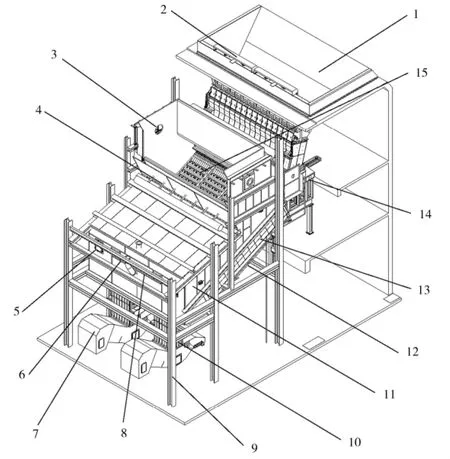

上拉下推式逆推炉排炉主要由进料系统、给料系统、炉排本体及传动系统、风室系统、落渣井系统、炉墙系统、出渣机、助燃系统、液压系统、电气ACC自动控制系统等组成(见图2)。

3.1 进料系统

进料系统包括垃圾抓斗、垃圾进料斗及开关挡门、进料斜槽等。垃圾进料斗和开关挡门均采用耐磨钢板,进料斜槽装有液压挡板封闭门,在焚烧炉启停及紧急状态下关闭,可在必要情况下将料斗与焚烧炉垃圾入口隔离,在停机及漏斗未盛满垃圾时可将外部空气隔断,避免炉内火焰窜出。进料斗设置有防止垃圾堆积的破桥装置。进料斜槽有3 m左右高度的料层用于密封,以免空气渗进炉内。进料斜槽采用水夹套冷却以防止垃圾与炉内高温烟气在进料斜槽处混合燃烧。进料斜槽内设料位探测装置,在低料位状态下报警。

3.2 给料系统

图1 垃圾焚烧处理工艺流程图

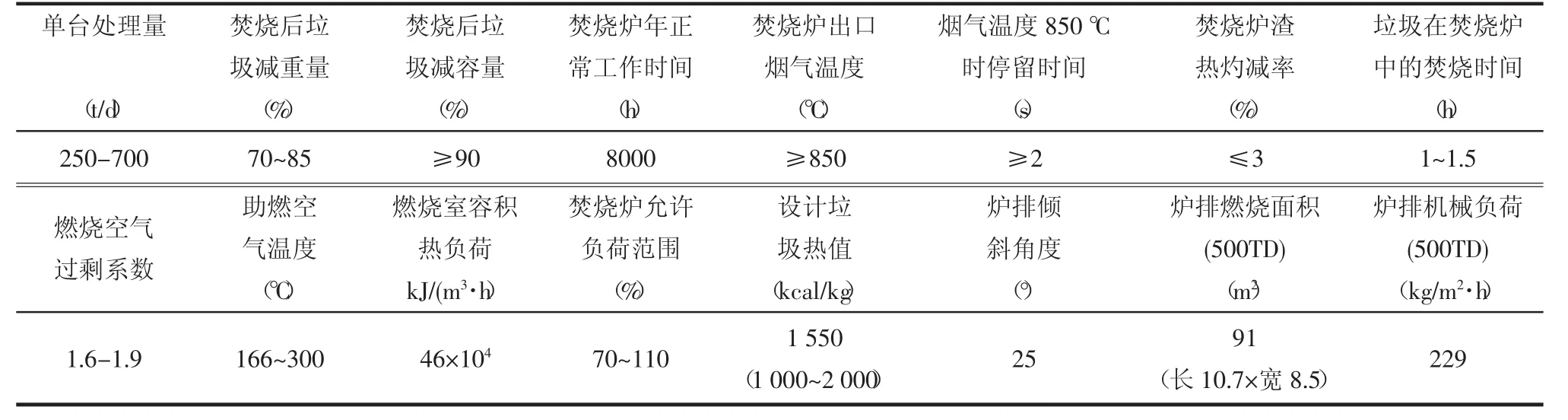

表1 主要技术参数

图2 上拉下推式逆推炉排炉结构示意图

推料器安装在进料斜槽下方,由液压系统驱动,通过比例阀控制垃圾供应量,以保证燃烧均匀。运行结束时给料平台上残留的垃圾可以通过推杆推到最大行程而清理干净;推料平台为钢制结构,推料箱体和运动导轨均用可更换的耐磨材料制成。给料机由数块耐热铸件组装而成,可吸收热膨胀。接料斗水夹层可以避免温度过高。另外,在推料器下面设有渗滤液收集装置。

3.3 炉排本体及传动系统

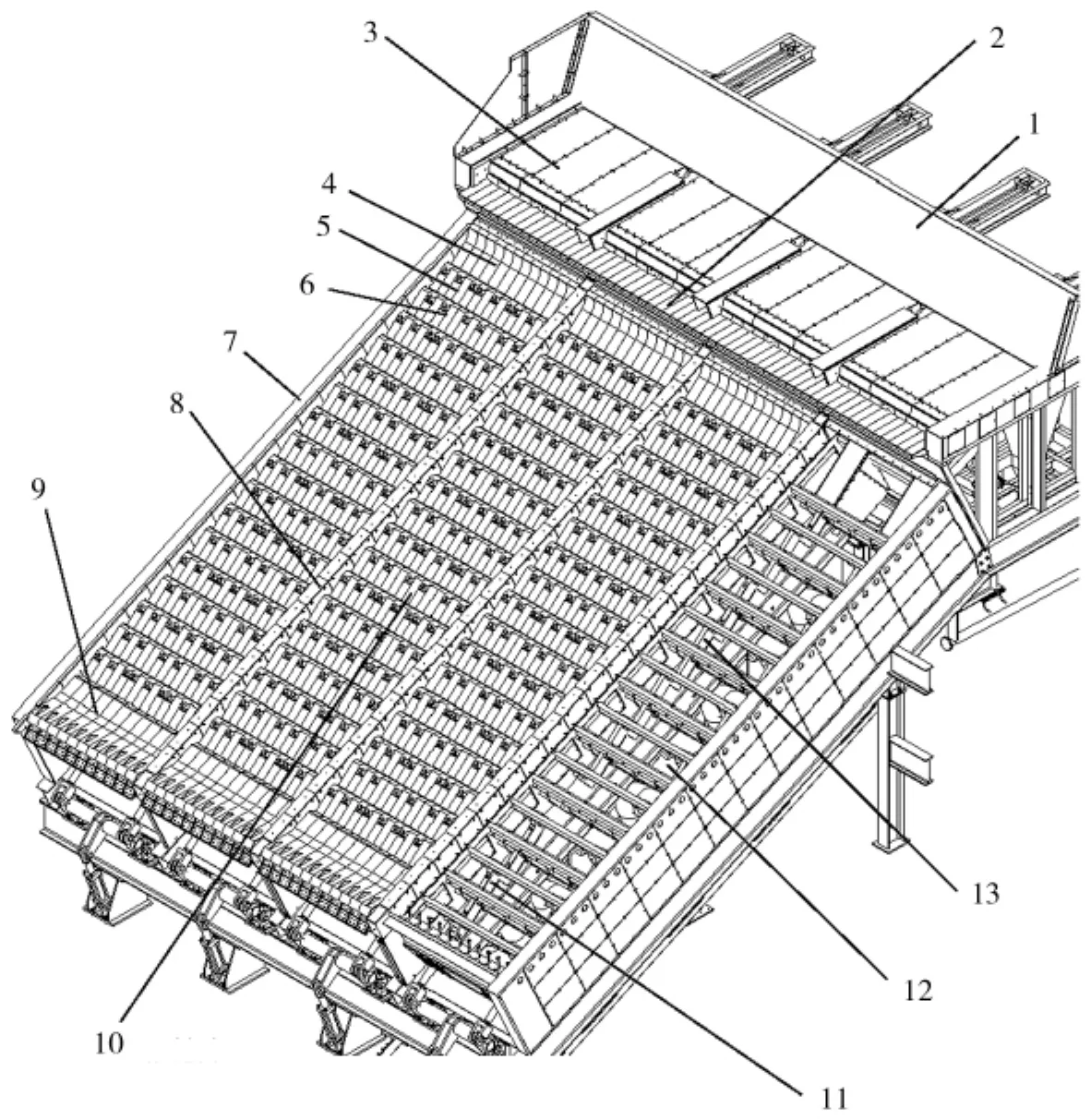

炉排本体分为干燥段、燃烧段、燃烬段,没有明显的分段和阶梯跌落。整个炉排安装在与水平面倾斜25°的斜面支撑上,炉排体传动系统分上传动系统和下传动系统。上传动系统驱动干燥段、燃烧段,下传动系统驱动燃烬段。炉排体由一排固定炉排与一排活动炉排交替安装构成,动排的头部紧靠在上一个静排的尾部上,动排的尾部又被下一个静排的头部压紧,依次交替安装排列,形成完整的工作炉排面。

工作时,动炉排片在上、下传动装置带动下前后不停地移动,带动炉排上的垃圾不断地运动;静炉排片在动炉排片之间起阻断垃圾运动的作用。由于有倾斜25°倾角,垃圾将不断地下滑翻转,而在底部的垃圾焚烧层则在炉排向前逆推时被推挤到表层;新加入的垃圾与焚烧中的垃圾在不断混和、翻转和搅拌过程中与空气充分接触,在炉排大段区域,处于各个处理阶段的垃圾混和在一起燃烧。

炉排片分为凸包炉排片和平炉排片两种,凸包炉排片在逆向运动中,炉排片表面的金字塔形突起具有碾碎、压碎熔渣作用。凸包炉排片和平炉排片交错布置组成静炉排和动炉排结构可增强逆推运动及搅拌的效果。一次风高速通过炉条下面的冷却筋板,有很好的冷却效果,保证炉条不会因高温燃烧而被腐触(见图3)。

3.4 风室系统及排灰系统

炉排下方设有独立风室,独立风室分别与炉排的干燥段、燃烧段和燃烬段相通。每个独立风室设有进风管道,进风管道上的电动风门可以控制每个独立风室的进风量,电动风门与控制电器连接,根据燃烧状况进行调节。

从炉排片运动缝隙跌落、碾碎的残留物会下落到风室内。故在风室下部设有排灰槽,由气缸伸出将放灰阀门打开,使风室内堆积的落灰落入排灰槽中,打开气动脉冲阀吹扫管道,由脉冲气流将落灰通过排灰槽吹到出渣机内。

一次风先由蒸汽预热器加热后再进入位于锅炉内部的烟气预热器,最高可加热至300℃,然后从炉排下部分段送风。在焚烧炉的前后拱喷入加热后的二次风用于加强烟气扰动。

3.5 落渣井系统和出渣机

垃圾焚烧后形成的炉渣通过落渣井进入出渣机,经挤压脱水后由捞渣机推出到渣坑内。出渣机的主要作用:冷却炉渣并加湿炉排下的细灰以降低粉尘排放;冷却炉渣并形成水封,确保焚烧炉与外界隔绝,保护炉内的负压状态;将灰渣推到渣坑中,便于运出。出渣机的出口宽度是逐渐增大的,能有效避免炉渣堵塞。

3.6 炉墙系统及耐火材料布置

本焚烧炉炉体采取逆流型。在炉体容积设计时充分考虑烟气的滞留时间、烟气的混合效果、二次风的喷入、燃烧器的布置等。焚烧炉采用耐火绝热材料,不对燃烧室进行冷却,以尽量减少第一烟道的换热。根据温度的分布、焚烧灰渣的性质、烟气的成分等合理布置耐火材料保证大于850℃的烟气在第一烟道内停留时间大于等于2 s。

图3 炉排本体及传动系统结构示意图

3.7 助燃系统(启动及辅助燃烧器)

本焚烧炉采用轻柴油作为点火及辅助燃料。设启动、辅助燃烧器各2台。

启动燃烧器布置在焚烧炉炉内侧壁,起点火升温和停炉保温的作用。辅助燃烧器布置在炉膛的后墙,当温度低于850℃时,可根据燃烧室的温度情况自动投运。

3.8 液压系统

焚烧炉的液压系统控制着炉排上、下传动机构、给料器、料槽密封隔离门、破桥传动机构、除渣机的所有动作。液压站除2台主油泵和油箱外还设有冷却及过滤系统、加热器、双接点液位计,恒温器和压力开关等辅助系统及控制器。

液压系统主进油管道压力为16 MPa,进油管道布置有减压阀,可调节工作压力;炉排、给料器及除渣机的运动方向和周期由比例电磁阀控制。炉排、给料器及除渣机等通过微分放大器同步;密封隔离门由流量分配器和流量调节阀控制方向、运动周期及同步性。

3.9 电气ACC自动控制手段

(1)计算蒸汽蒸发量。 (2)控制给料速度。(3)控制炉床速度。(4)控制助燃空气量。(5)控制辅助燃油。(6)控制二次空气流量。

4 技术特点

(1)该炉排适应国内城市垃圾成分特点,上、下段炉排驱动系统可单调调速,即使垃圾品质发生变化,仍然可以保证稳定燃烧;炉排机械负荷较低,垃圾焚烧非常彻底。

(2)焚烧炉可以两列至若干列自由组合,形成具有不同处理能力的焚烧炉,每列炉排单独驱动,互不干涉,有利于生产制造、安装和调试。

(3)独特凸包锥体炉排片和平炉排片犬牙交错结构容易将垃圾分离、剥落、打断、破碎,使缠绕的垃圾团散开,使垃圾混合搅拌均匀,燃烧彻底。

(4)两列炉排之间设有热膨胀吸收装置保证炉排片不会因膨胀卡死,同时能保证风压稳定;避免一次风偏流导致出现燃烧不均现象,避免炉排“烧穿”并产生垃圾熔融结块现象。

(5)炉排下方的独立风室,其风量可根据燃烧工况单独自动调节。

(6)一次风采用烟气预热器加热至300℃,大大提高对垃圾的干燥脱水能力和燃烧效果;二次风最高可加热至200℃,可加强烟气扰动,促进空气与烟气进一步混合,促使烟气彻底燃烧。

5 结语

该上拉下推式逆推炉排炉的方案合理、可行,是适合我国国情的垃圾焚烧设备,值得在国内的垃圾焚烧项目上应用推广。