井式自动升降机研究与设计

2012-07-30唐永刚郭景坤

唐永刚,郭景坤

处于直立状态的压力容器因在竖直方向上的深度较大,会给施焊和进行其它操作的工作人员和相关设备进入压力容器,到达容器底部造成一定的困难。

以往通常采用天车升降吊笼的方式运送工作人员和相关设备进入压力容器,但此方法存在明显的局限性,具体表现在:

(1)吊笼的空间有限,每次不能运送过多的人员和工辅具进入压力容器,并且吊笼在升降的过程中不够平稳。

(2)如果对吊笼防护不好,吊笼进出压力容器时容易污染、甚至划伤压力容器。

为了保证工作人员和压力容器的安全,我们设计出一种可以平稳升降,承载力较大并且可由被运送者操作的井式自动升降机,用来运送工作人员和相关工具进出压力容器。在压力容器制造过程中,该升降机还可用来作为其它工序如压力容器内壁清洁和密封面研磨的操作平台。

目前,该升降机已经应用于某压力容器的制造中,取得了很好的效果,满足了装配工艺和其它工序的使用要求。

1 结构组成与工作原理

1.1 井式自动升降机结构组成

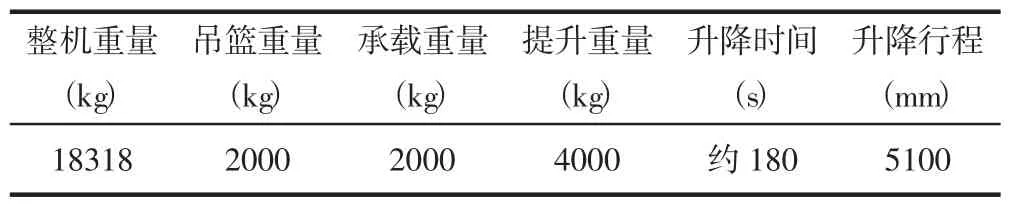

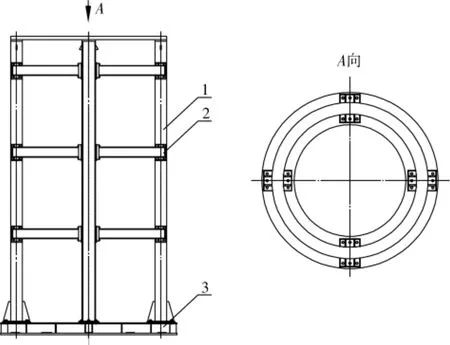

该自动升降机由传动装置及卷扬机构、升降机本体、限位装置、导向机构、吊篮组件、径向支撑装置、通风管、升降机存放架及电控系统九部分组成(见图1和表1)(其中升降机存放架和电控系统在图中未显示)。

该自动升降机使用前要在升降机存放架上做功能试验,合格后采用整体吊装的方法将其吊入压力容器,为满足升降机的吊装要求,在升降机本体内部设有吊耳用于升降机的整体吊装。

为防止铁离子污染不锈钢压力容器,应在井式自动升降机本体支撑法兰上堆焊不锈钢层,并在压力容器升降机安装面上安装绝缘橡胶,用于升降机与压力容器间的绝缘保护。

井式自动升降机在吊装时应缓慢操作,防止损伤压力容器。

1.2 井式自动升降机工作原理

图1 井式自动升降机简图

表1 自动升降机参数表

井式自动升降机在压力容器内安装后,工作人员进入吊篮,按动手持控制盒上的启动按钮,升降机的传动电机启动并通过联轴器及减速机驱动卷筒轴带动卷筒旋转,收放卷筒上的钢丝绳,由钢丝绳经导向滑轮垂直升降吊篮,使吊篮沿着导向机构上下运动,以实现运送工作人员和工具进出压力容器的功能。

该升降机通过手持控制盒控制升降机的升降与停止,并由行程开关来控制升降机的极限位置。升降机运行手持控制盒可随着吊篮升降,这样可以方便被运送的工作人员操作升降机,使升降机运行控制更加灵活,尤其使吊篮在上下极限位置之间悬停的位置更加准确。当升降机吊篮经过接近开关时,接近开关发出信号,电机降速,升降机缓慢升降,直至极限位置。吊篮沿导向柱运行至下平台上以后,工作人员打开吊篮中间的入口门,走到升降机的下平台上。在下平台上设有可以向下打开的门,并且在门上装有可伸缩的延长梯,工作人员打开下平台上的门,通过门上的延长梯,即可进入压力容器底部,进行焊接等操作。

由于在压力容器内部施焊时产生的烟雾不仅会影响到施焊等操作,而且还会对压力容器内部操作者的健康产生不良的影响,所以必须及时将其排出压力容器。又因为压力容器内部通风条件差,使烟雾不容易排出压力容器,所以需要有一个排烟装置,基于以上原因,我们为自动升降机设计了通风道,安装在压力容器外部的风机可以通过通风道把焊接时产生的烟雾排出压力容器,保证压力容器内部的工作环境的正常及工作人员的健康。

此外,在压力容器内进行焊接等操作时用到的一些工具及压力容器内的照明系统需要电源供电,其电源线可以固定在通风道的外壁上,这样,通风道又为布线提供了方便,使升降机布局更加科学合理。

2 主要部件设计

2.1 本体设计

自动升降机本体的主框架为碳钢焊接结构件,是本升降机的主要受力部件,其强度与稳定性直接关系到升降机能否安全、平稳运行,因此,升降机本体的设计是整机设计的关键(见图2)。

图2 升降机本体

由于井式自动升降机工作在压力容器内的有限空间里,为了最大限度地利用压力容器的内部空间,本文中将升降机本体设计成带有法兰的圆筒形结构,在其底部和内部布置筋板以增加结构的刚度。升降机本体上方是传动装置及卷扬机构的安装平台,在平台上为卷扬钢丝绳留有开口,在内裙筒上设有工作人员进出吊篮的门,内裙筒内部设有扶手和直梯,方便工作人员进出吊篮以及紧急状况(如停电)时进出压力容器。在升降机本体上还装有支撑装置,自动升降机在压力容器内安装就位后,调节支撑装置,使其顶紧压力容器内壁,以实现升降机的径向定位。

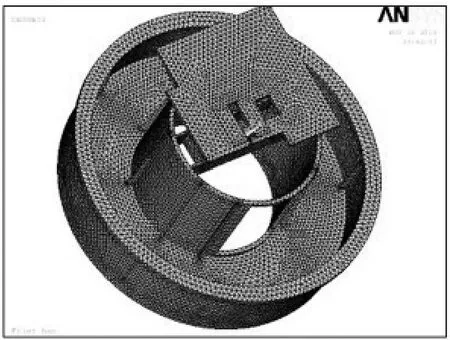

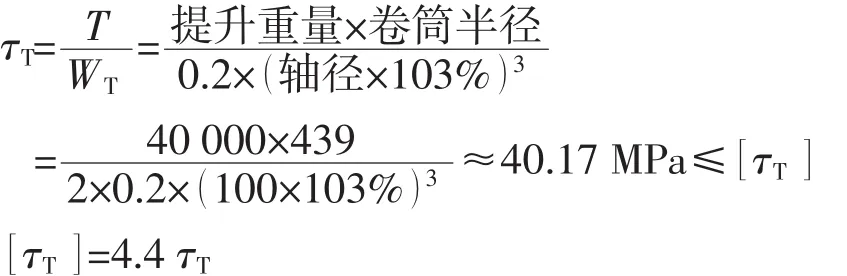

升降机本体在工作过程中的受力状况有两种:一种是吊篮在上下极限位置之间的任意位置悬停;另一种是吊篮停在导向机构的下平台上。为此,本文对两种工况下的升降机本体做有限元分析,采用20节点solid186单元,共得到169836个节点,76702个单元(见图3)。根据材料性能及试验参数分析两种工况下的有限元模型,结果表明该升降机本体完全能够满足使用要求(见表2)。

图3 有限元模型图

表2 材料性能及试验参数

2.2 导向机构设计

导向机构由导向柱和下平台组成,导向机构既对吊篮的升降起到导向作用,又在吊篮运行到下平台上时对吊篮起支持作用,导向机构的上方以螺栓联接的形式安装于升降机本体上(见图4)。

图4 导向机构

导向柱负责在吊篮升降时起导向作用,使吊篮平稳升降,防止吊篮在升降过程中晃动甚至磕碰压力容器内壁。另外,中空的导向柱不仅可以减轻结构重量,降低成本,而且可以方便控制系统布线,使本升降机的外观更加简洁,美观。

导向机构的下平台在吊篮运行到其上时起支持吊篮的作用。在下平台上设有可以向下(压力容器底部)打开的门,在门上装有延长梯,吊篮运行到下平台上时,工作人员可以打开吊篮中间的入口门进到下平台上,再打开下平台上的门,伸出延长梯,通过下平台上的门和延长梯进入压力容器底部。此平台由型材焊接而成,可以在满足使用要求的前提下减轻结构的重量,降低成本。

为了保证工作人员的人身安全,在吊篮外的压力容器底部能够与升降机接触的地方都装有橡胶板或橡胶套(见图5)。另外,在下平台上导向杆的四周还装有缓冲橡胶垫,以减小冲击。

图5 工作人员防护布置

2.3 吊篮组件的设计

吊篮组件用来运载工作人员和工辅具进出压力容器,吊篮组件与卷扬机间采用钢丝绳连接,自动升降机升降时,吊篮上的导向拉杆沿着导向机构的导向柱运动,吊篮运行到下平台上后,工作人员可以打开吊篮中间的入口门进入到导向机构的下平台上,通过下平台上的门和延长梯到达压力容器底部(见图6)。为了保证工作人员在吊篮内的安全以及避免工具落入压力容器,对压力容器造成损伤,在吊篮上装有栏杆,并在栏杆上布置有钢丝网。吊篮上载人和工具的地面由花纹钢板制成,在一定程度上可以起到防滑的作用。在吊篮本体周围安装有橡胶胶保护环,以保护压力容器内表面的不锈钢堆焊层。

为实现吊篮悬停时的径向定位,在吊篮上面装有径向支撑装置。在吊篮悬停于行程内任意位置时(如压力容器内壁清洁时),通过调整径向支撑装置,使其顶紧于压力容器的内壁,防止工作时吊篮径向晃动(见图7)。

2.4 传动装置及卷扬机构

图6 吊篮组件

图7 径向支撑装置

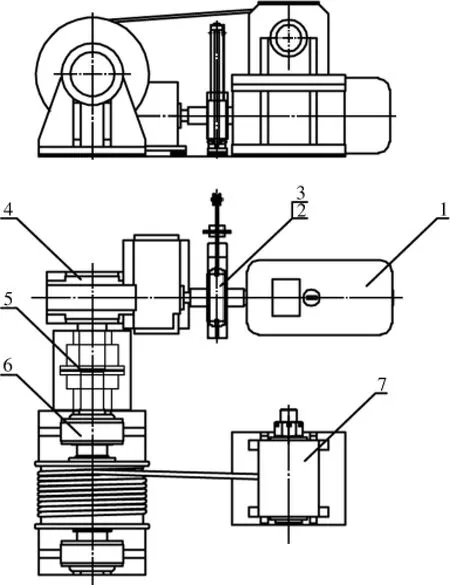

传动装置和卷扬机构是本升降机的核心部分,传动电机通过连轴器、减速机、卷筒轴驱动卷筒正、反方向旋转,卷筒上的钢丝绳通过导向滑轮垂直升降吊篮(见图8、表3)。升降机是载人的设备,其安全性至关重要,因此,在传动装置上设有三重安全保护:带制动器的电机,电机与减速机间连轴器上的制动器及具有自锁功能的蜗轮蜗杆减速机,当制动器抱闸失效时,减速机能够自锁,这些安全措施可以在紧急情况下,确保吊篮不发生坠落,以保障工作人员和设备及产品的安全。

2.5 技术参数确定

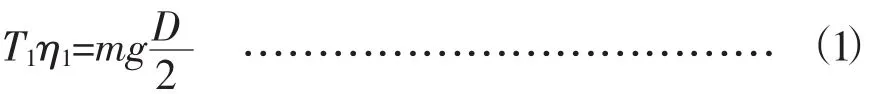

(1)减速机输出扭矩T1

根据扭矩平衡条件

图8 传动装置与卷扬机构

表3 传动系统技术参数

式中,η1—卷扬机构机械效率,取0.99;m—最大起重量(kg);D—卷筒直径(mm)。

取 T1=8700 N·m

(2)减速机输出转速

式中,v—吊篮升降速度(mm/s)。

根据减速机输出的扭矩T1和转速n1,确定蜗轮蜗杆减速机与卷筒间的联轴器为GCL19110×167/110×167。

(3)减速机输出功率P1

将相关参数代入式(2),得P1=1.1 kW

(4)电机功率P

式中,ξ—安全系数,对于起升机构,取4.5;η—蜗轮蜗杆减速机的机械效率,取0.7[1]。

取 P=7.5 kW

选取功率P=7.5 kW,转速n=720 r/min的电机。

再由电机输出扭矩:

得 T=100 N·m

据此确定电机与蜗轮蜗杆减速机间的联轴器为LXZ248×112/40×112。

(5)电机制动器制动转矩

式中,ξ0—电机制动器安全系数,取1.5;T—电机输出扭矩 (N·m)。

得 T0=150 N·m。

(6)减速机公称速比i

(7)液压制动器制动力矩的确定

自动升降机是载人装备,其制动的可靠性至关重要,因此,为了确保压力容器内施工的工作人员和压力容器的安全,制动器的安全系数应选稍大一些,本文取安全系数ξ2=3.4,根据T2=ξ2T得液压制动器的制动力矩T2=340 N·m,所以选择YWZ7-200/50E制动器。

2.6 卷筒轴强度与刚度校核

卷筒轴是卷扬机构设计的关键,其强度与刚度的大小直接关系到自动升降机的安全运行,因此,要对卷筒轴进行分析与校核,卷筒轴材料为45#钢,其切应力应符合

式中,WT—轴的抗扭截面系数,WT=0.2d3;T—轴所承受的扭矩;[τT]—45#钢的许用剪切应力。

当轴上有键槽时,应适当增大轴颈,单键增大3%。可算得

由计算结果可知,卷筒轴所受的剪切应力小于材料的许用剪应力,且安全裕度合适,所以该卷筒轴能够满足使用要求。

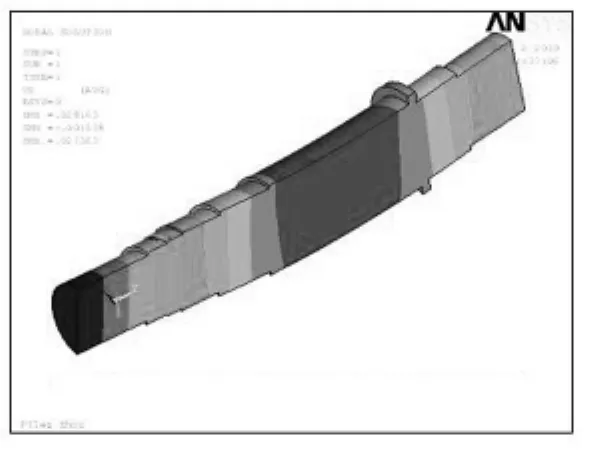

为进一步验证卷筒轴的可靠性,本文采用有限元分析的方法对卷筒轴的刚度进行校核,选用ANSYS11.0对卷扬装置建模,为方便计算,取模型的一半作为研究对象,采用二十节点六面体SOLID186和SOLID95两种单元划分网格,共得到116499个节点,60548个单元。设定材料的弹性模量为2.06×105MPa,泊松比为0.3,密度为7.85×10-6kg/mm3。在轴和轴承、轴承和支座间建立接触(见图9),划分网格后模拟实际工况在卷筒的外沿切线方向施加4 t的载荷,得到卷筒轴的位移云图(见图 10)。

图9 卷筒轴有限元模型图

图10 卷筒轴位移分布云图

由有限元分析结果可知,卷筒轴的最大位移为0.013 mm,能够满足使用要求。

2.7 限位装置与运行控制

为防止吊篮运行时超过极限位置,破坏升降机,造成安全隐患,在升降机的上、下极限位置分别设有两个限位开关,双限位开关可以增加限位装置的可靠性,一旦一个失灵,还有另一个可以正常工作,保证升降机及操作者的安全。

自动升降机的运行是通过手持控制盒控制的,手持控制盒上有三个档位:上升,下降,停止。当升降机吊篮上升到极限位置时,电机停止工作,抱闸制动,手持控制盒操作向上无效。当吊篮下降到极限位置时,电机停止工作,抱闸制动,手持控制盒操作向下无效。升降机吊篮经过上接近开关时,接近开关发出信号,电机降速,升降机缓慢上升,直至上极限位置。同样,吊篮经过下接近开关时,接近开关发出信号,电机降速,升降机缓慢下降,直至下极限位置。通过手持控制盒控制,升降机可在行程范围内任意位置悬停,满足压力容器制造过程中的一些工序需求,如压力容器内壁清洁。

3 井式自动升降机存放架

自动升降机投入使用后在压力容器外是整体存放的。为此,设计了自动升降机存放架。该存放架由立柱,连接梁和支撑座等组成。箱形立柱通过螺栓把合在下部支撑座上,立柱之间安装连接梁以增加整个架体的刚度,下部支撑座通过螺栓与地面把合。该存放架的各焊接件之间用螺栓连接以便于部件的拆装与存放。在进行功能实验和使用后存放时,只要采用整体吊装的方法,将升降机本体法兰的下端面置于存放架支撑面上即可(见图11)。

图11 自动升降机存放架

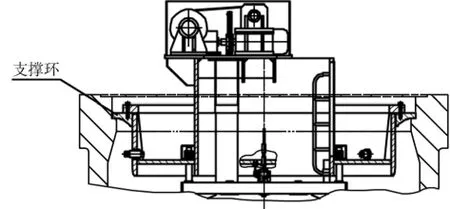

4 井式自动升降机的通用性

目前,压力容器产品品种规格和数量越来越多,因此设计本自动升降机时应考虑设备的通用性以适应不同品种规格的压力容器。因压力容器的差异主要表现在直(内、外)径和深度方向尺寸上。要实现自动升降机的通用性,就要适应压力容器在深度和直径上的变化,在深度上可以通过调整下平台延长梯的伸出长度来适应。因此,我们主要解决通用升降机的安装及径向固定问题。为了使该升降机可应用于内径不同的压力容器,本文专门设计出一个支撑环,将升降机本体法兰下端面置于支撑环上表面,升降机和支撑环以螺栓连接,避免升降机和支撑环的相对运动。工作时采取整体吊装的方法,将支撑环和升降机吊入压力容器,安装在压力容器内部的支撑面上(见图12)。

图12 带支撑环的升降机

为解决径向支撑装置的通用性问题,专门为不同种类的压力容器设计了本体上的顶紧杆及吊篮上径向支撑装置中的一些零件,使用时只要将其换上即可(见图13)。

图13 井式自动升降机与存放架

5 结语

目前,该井式自动升降机已经应用于某压力容器的制造中,本次设计成功解决了安全、平稳运送工作人员和相关工具进出压力容器的问题以及升降机通用性的问题,有效防止了运送过程中对压力容器的污染甚至损伤,满足相关工序的使用要求,提高工作效率。

[1]濮良贵,纪名刚.《机械设计(第八版)》.高等教育出版社.2006年5月.