转动导杆—齿轮式叶片差速泵驱动系统力学分析及实验研究

2012-07-25袁伟东陈文华

胡 明 袁伟东 陈文华 钱 萍 陈 明 张 尧

1.浙江理工大学机电产品可靠性技术研究浙江省重点实验室,杭州,310018 2.哈尔滨工业大学,哈尔滨,150001

0 引言

泵是被广泛应用的通用机械设备之一,转子式容积泵则是种类最多的常用泵,但转子式容积泵存在排量小、压力脉动较大、径向力不平衡、易泄漏、磨损快和噪声较大等关键技术难题[1-2]。在容积泵相关的技术发展过程中,研究者们一直致力于把机构学的研究成果应用于容积泵的创新发明和性能提高中。转动导杆—齿轮式叶片差速泵即是一种新型转子式容积泵,主要由驱动系统、叶轮和泵壳等部分组成。其中,驱动系统为转动导杆机构与齿轮机构的组合形式,可实现叶轮工作所需的运动规律;叶轮和泵壳共同形成差速泵的封闭腔,两叶轮通过不等速转动实现封闭腔容积的变化以完成排液和吸液。叶片差速泵的两个吸液腔和两个排液腔始终对称,因此高压液体作用在叶轮上的径向力始终平衡;泵的内壳表面与叶片形状较其他类型泵简单,加工制造方便。由于叶片差速泵具有结构紧凑、运转可靠、容积效率高、排量体积比大、径向工作载荷可平衡、输送介质黏度范围宽、加工制造成本低等特点,适用于要求输出高压力、大排量的场合,如油田注水、市政领域的楼房供水、供暖及消防设施等。关于叶片差速泵的研究,前期研究者主要进行了构型的综合设计与相关技术分析[3]。本文在此基础上进行转动导杆—齿轮式叶片差速泵驱动系统的工作原理分析、结构设计、力学特性分析及实验研究。

1 转动导杆—齿轮式叶片差速泵驱动原理

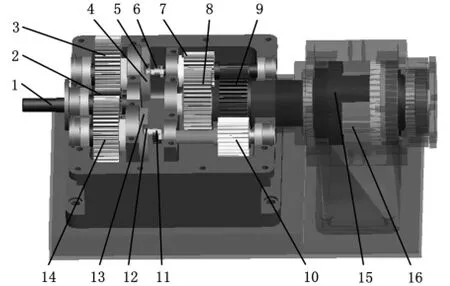

转动导杆—齿轮式叶片差速泵的驱动系统是通过转动导杆与齿轮机构的组合使用来实现叶轮的正确运动规律的,进而保证叶片差速泵的综合性能。转动导杆—齿轮式叶片差速泵的驱动系统主要包括动力源(即电机)、转动导杆机构、齿轮机构及其他辅助部件,如图1所示。转动导杆—齿轮式叶片差速泵的驱动原理是:齿轮2同时与齿数相同的齿轮3和齿轮14啮合,使齿轮3和齿轮14同向等速转动。齿轮3和齿轮14分别与转动导杆机构的导杆4和13固连,其安装角按设计要求设定。通过滑块5和滑块12,导杆4和导杆13作为主动件分别驱动曲柄6和11做周期性的非匀速转动,从而使曲柄6和11的角速度按照不同的相位输出。曲柄6和11分别与齿轮7和10固连,而齿轮7和10分别与齿轮8和9啮合。齿轮8和9分别与叶片差速泵的两个叶轮15、16固连,使叶轮15、16做周期性的不等速转动,满足叶轮运动规律的要求。

图1 转动导杆—齿轮式驱动系统简图

由于叶片差速泵驱动系统中所采用的转动导杆机构是双曲柄机构的演化形式,具有主动件为曲柄或为导杆两种类型,这两种类型的主动件均可实现主动件匀速转动时从动件的变速整周转动,即与齿轮机构组合后均可满足叶片差速泵的驱动要求。根据前期研究发现:相同条件下导杆为主动件的叶片差速泵驱动系统更具优越性,具体表现为运动更加平稳,排量更大[4-5]。因此,本文以导杆为主动件的转动导杆—齿轮式驱动系统为研究对象,进行结构设计、力学特性分析及实验研究。

2 转动导杆—齿轮式驱动系统结构设计

2.1 驱动系统的三维结构

转动导杆—齿轮式叶片差速泵驱动系统的三维模型如图2所示,其中输入轴1与电动机连接并带动齿轮2,齿轮2同时与齿轮3和齿轮14啮合。齿轮3和齿轮14上分别固连滑槽盘4、13。滑槽盘4、13分别随齿轮3、14转动驱动偏置滚子5、12。齿轮7、10分别固连在曲柄6、11上并随之转动。齿轮7、10分别与齿轮8、9啮合,而齿轮8和齿轮9分别与叶轮15和叶轮16固连并带动两个叶片转动。按照上述运动传递路径,可实现叶片差速泵驱动系统的运动规律。

图2 转动导杆—齿轮式驱动系统三维结构

2.2 驱动系统的技术参数

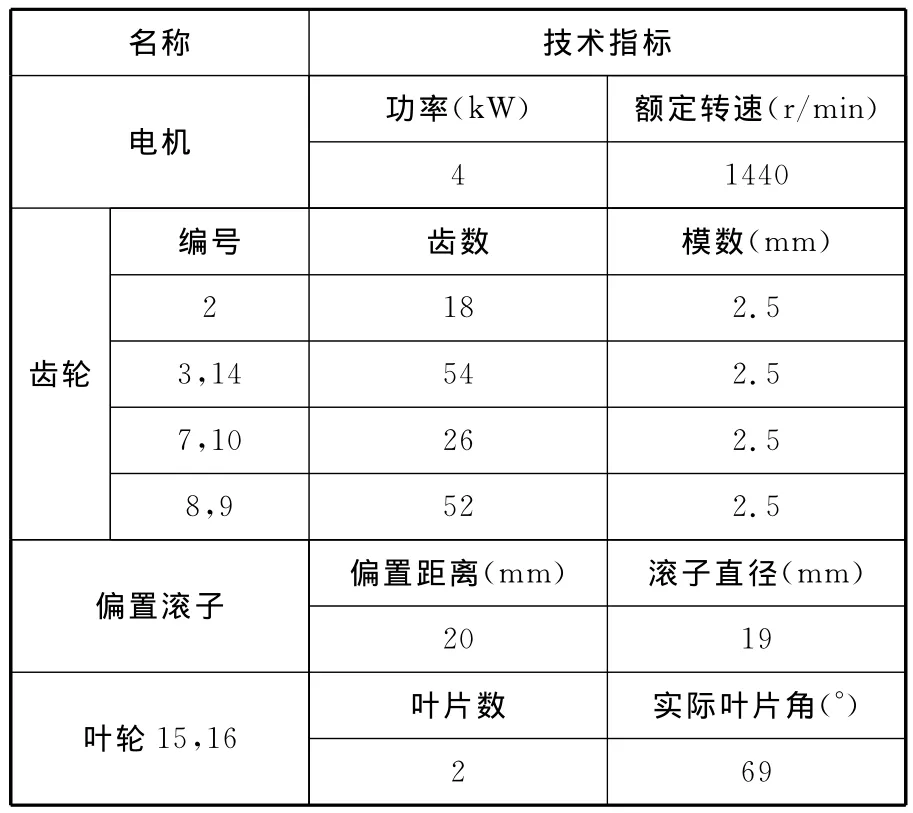

转动导杆—齿轮式叶片差速泵驱动系统的技术参数如表1所示。

表1 转动导杆—齿轮式叶片差速泵技术参数

3 转动导杆—齿轮式驱动系统力学分析

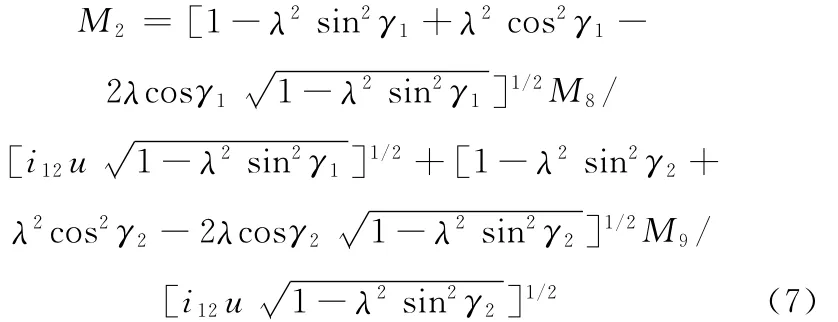

转动导杆—齿轮式驱动系统各构件所受的工作阻力矩如图1所示。齿轮7、齿轮10分别与齿轮8、齿轮9啮合,且齿数比均为u。由此可知,齿轮7和齿轮10所受的工作阻力矩为

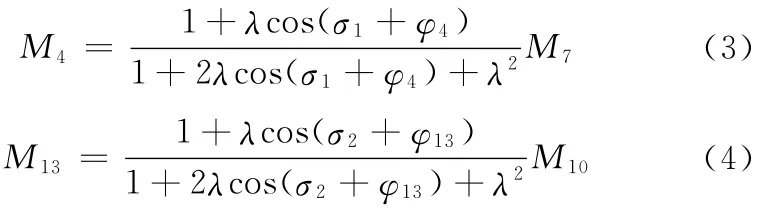

同时,齿轮7和齿轮10分别与曲柄6和曲柄11固连,故其所受的工作阻力矩M7=M6、M10=M11。而转动导杆机构的主动件导杆4和导杆13所受的工作阻力矩M4和M13分别为

式中,λ为导杆机构运动特征系数(导杆机构两回转中心距离d与曲柄长度a的比值);σ1、φ4分别为导杆4的安装角和转角;σ2、φ13分别为导杆13的安装角和转角。

导杆4和导杆13分别与齿轮3和齿轮14固连,而齿轮3和齿轮14同时与齿轮2啮合。齿轮2、齿轮3、齿轮14的齿数分别为z2、z3、z14,于是得到齿轮2所受的工作阻力矩为

令

整理后得到齿轮2所受的工作阻力矩为

由于图1所示的齿轮8和齿轮9分别与叶片差速泵的两叶轮固连,设泵的排液孔压力为po,吸液孔压力为pi,叶轮的小径为D1,大径为D2,叶轮的叶片能够形成有效容积的轴向尺寸为h,由此确定齿轮8和齿轮9的力矩M8和M9分别是两叶轮上所受的工作阻力矩,即

式中,ω8、ω9分别为齿轮8和齿轮9的角速度。

将式(8)、式(9)代入式(7),当u=2,i12=2,po-pi=1MPa时,可得到图1中齿轮2的工作阻力矩变化规律如图3所示。由图3可知,随着运动特征系数λ的增大,齿轮2所受的工作阻力矩的波动幅度逐渐增大。

图3 转动导杆—齿轮驱动系统工作阻力矩线图

4 转动导杆—齿轮式驱动系统实验分析

4.1 实验条件

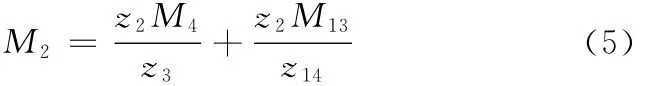

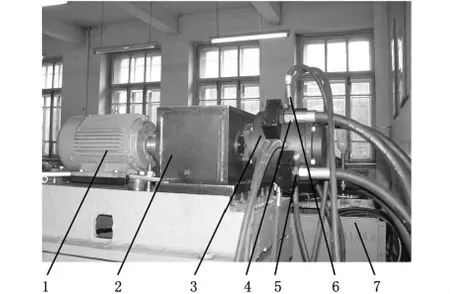

转动导杆—齿轮式组合驱动的叶片差速泵实验台布置如图4所示。其中电动机1与转动导杆—齿轮式驱动箱2连接,通过驱动箱2驱动泵体3中的叶轮工作。泵体3上分别设有吸液口4和排液口5,吸液口和排液口分别由管路与储油箱7连通。在实验测试中,转动导杆—齿轮式叶片差速泵的驱动电机由变频器控制以便调速,叶片差速泵的泵体上各单向阀则由管路直接通到油箱,用于观察困液的排出与泵的泄漏情况。实验介质采用46号抗磨液压油。

图4 转动导杆—齿轮式叶片差速泵原理样机

4.2 实验结果及分析

通过变频调速器使电机转速逐渐增大,观察排液口的液体排出情况,实验结果如表2所示。

由表2可知,转动导杆—齿轮式叶片差速泵可实现自吸与排液,证明转动导杆—齿轮式叶片差速泵的驱动设计与结构设计正确。

由表2可知,当转动导杆—齿轮式叶片差速泵驱动转速n<209r/min时不能排液,说明叶片差速泵原理样机的制造精度和密封性能欠佳,致使较低转速下泵无法实现自吸;当转动导杆—齿轮式叶片差速泵的驱动转速在209r/min≤n<375r/min范围时,叶片差速泵断续排液;当驱动转速n≥375r/min时,叶片差速泵连续排液。

此外,实验中叶片差速泵的困液排出量极小,在单向阀的输出端几乎观察不到。但叶片差速泵在实验过程中产生了明显的噪声,原因是转动导杆—齿轮式叶片差速泵驱动系统承受交变载荷,产生齿轮啮合噪声,且各运动副间隙较大时也会引起冲击噪声,在后续的研究中将予以修正。

5 结论

(1)以导杆为主动件的转动导杆—齿轮驱动系统角速度符合叶片差速泵驱动运动规律设计要求。

(2)通过对转动导杆—齿轮式驱动系统的力学特性分析,确定了其输入工作阻力矩随运动特征系数的变化规律。

(3)对转动导杆—齿轮式叶片差速泵原理样机进行实验测试,确定了其无法排液、断续排液及连续排液的速度区间。

[1]Ananthasuresh G K,Kumar V.Kinematic and Kinetostatic Synthesis of Planar Coupled Serial Chain Mechanism [J].Journal of Mechanical Design,2002,124:301-312.

[2]Tsay M F,Fong Z H.Study on the Generalized Mathematical Model of Noncircular Gear[J].Mathematical and Computer Modelling,2005,41:555-569.

[3]Bair B W.Computer Aided Design of Elliptical Gears with Circular-arc Teeth[J].Mechanism and Machine Theory,2004,39:153-168.

[4]陈明,张勇,訾进锋,等.转动导杆—齿轮机构驱动叶片差速泵[J].机械工程学报,2006,42(增刊):54-59.

[5]Hu Ming,Chen Ming,Chen Wenhua,et.al.Kinematics Analysis and Basic Parameters Design on the Rotating-guide-bar and Gear Mechanisms Assembled Driving Systems of Differential Velocity Vane Pump[C]//2010 IEEE International Conference on Mechatronics and Automation.Xi'an,China,2010:1220-1223.