既有天桥接长施工技术

2012-07-24梁海舰

梁海舰

(中铁二局,四川成都610031)

1 概述

1.1 工程概况

因潍坊站增建三站台,设计既有旅客天桥与既有天桥相接,连接至三站台,天桥跨越客车到发线Ⅰ-6道和Ⅰ-8道。施工Ⅰ-6道需要保持正常接发列车。

旅客天桥基础结构形式为钢筋混凝土独立基础,立柱为钢柱,主体采用规格为500×300×16×16的箱形立柱,横梁为1000×400×150×16×20的加强型箱梁,跨线天桥纵梁采用5根纵梁,外侧两根为770×300×150×12×16的箱梁,中间三根为H588×300×12×20的H型钢梁,纵梁之间次梁采用150×75×5×7的H型钢连接,间距为0.9 m。顶棚采用网架结构,屋面板采用彩色镀铝锌钢板、760型压型板,踏步采用钢板踏步塑胶地板和钢板踏步聚氨酯橡胶复合地板、天桥步行面板采用钢板楼面聚氨酯橡胶复合地板、天桥梯步屋面采用有组织排水,天沟设纵向排水坡0.5%,设150PVC落水管,设落砂井检查口,并与车站排水系统连接。

1.2 工程的特点及难点

潍坊车站旅客天桥扩建部分是旅客进入新建三站台的重要通道。由于运输需要,站改线路已经先开通,站改期间潍坊站天桥接长未施工。直到2009年3月站改线路开通后方才安排施工,大大增加了施工难度。

由于客货场分离后,进入三站台所有施工材料通道只能从正在运营的行包地道和客场东端咽喉联络线跨线进出,大型钢构件需要跨越营业线吊装和拼装,接触网干扰大,行车安全难以控制,安全风险高、作业面狭窄、效率低、投入大。

2 施工方案的选择和优化

(1)吊装方案:天桥主梁纵梁为:□1500×550×150×16×20箱形梁,单片长14.143 m,重约10 t,共两片。施工采用轨道车运输至二、三站台股道间,在既有天桥和新建天桥栈桥上设置吊装设备,从股道的接触网缝间将梁吊至天桥栈桥上进行安装。本方案主梁倒运次数多,缺点是轨道车不好落实,接触网导线间吊装容易造成损坏,且场地受限、每次必须停电接地,且吊装设备笨重,施工工序繁琐,施工困难,投入大。

(2)顶推方案:由于在新建和既有天桥栈桥上设置吊装设备,需设计3 m高的门式吊装架,还要一根强度足够大的工字钢作为吊装纵梁,跨线施工难度较大。而且跨线施工需要有足够的配置,需增加较大的费用。方案优化为将跨线纵梁从既有天桥上直接顶推至三站台。本方案缺点是主梁笨重,吊装至既有天桥困难,需要配重并占压既有天桥,施工时采用人工顶推和主梁就位困难。

(3)设计方案优化:考虑到在既有天桥上顶推纵梁加上配重达23 t,在保证既有人行天桥使用的情况下施工难度较大。施工单位向业主和设计单位提出如下建议方案:将两片重型箱型主梁优化为5片且采用部分轻型主梁,可大大的减少每片主梁的重量。优化后中间布置3片工字钢纵梁(H558×300×12×20),单片重2.85 t;两侧布置2片加强型箱形纵梁(770×300×150×12×16),单片重5.7 t。施工时先顶推中间 3片轻型纵梁,待该3片纵梁的桥面完成后搭建临时顶推平台,两侧重型主梁从新建临时平台上顶推至三站台架设就位,这样既解决了安装吊装设备的困难,又解决了主梁笨重的缺点,既可保证既有天桥使用,又可方便快捷的完成天桥接长施工,还最大程度地减少了对既有线的干扰,保证了施工及行车安全,减少了施工投入。

由于本工程施工工期紧,安全不定因素多,施工干扰大,经过建设、设计、监理和路局各相关业务部门现场多次共同勘察和协商,决定采纳我局优化建议并修改设计,最终采用了5片主梁方案。

3 施工方案

3.1 主要施工顺序

天桥基础施工→天桥主立柱吊装→三站台部分栈桥钢梁吊装→跨线部分纵梁顶推安装→桥面铺装→天桥屋面网架施工→天桥聚氨酯橡胶复合地板及栏杆施工→竣工清理。

3.2 进场道路方案

三站台天桥接长施工道路选择,通道1是天桥5片跨线主梁的进场通道,通过车站一站台东大门进入站内,采用吊车吊至既有天桥上并利用天窗封锁点将主梁顶推至三站台;通道2是三站台的土建材料和所有小型钢构件通过行包地道进入工地。

3.3 总体施工方案

(1)因三站台天桥基础需要拆除风雨棚基础和雨棚,施工期间停用三站台两侧的Ⅰ-8股和Ⅰ-10股,并用临时栅栏封闭。三站台部分天桥立柱采用3 t小型吊车起吊安装;栈桥横梁、三站台部分纵梁及楼梯梁安装采用工字钢龙门架配合链条葫芦现场起吊。

(2)三站台栈桥平台施工完毕后,在天窗点内将5片跨线纵梁起吊至既有天桥存放,在封锁点内采用顶推法就位。

(3)天桥跨线部分纵梁间的次梁安装及桥面铺装需要点封锁I-6股、I-8股且接触网停电接地。

(4)天桥桥面施工完毕后,在天桥两侧设钢管挂防护网,屋面网架在桥面上拼装后吊装,天桥屋面施工接触网不停电。

4 钢结构吊装施工技术

4.1 总体吊装方案

5片跨线纵梁用汽车通过进站道路运至车站内既有天桥底下,利用吊车吊至既有旅客天桥(半封闭以保留旅客通道),采用顶推法顶推就位。其余钢结构从工厂用汽车运至站东行包地道入口,用小型平板汽车通过行包通道运至三站台进行安装。

4.2 钢结构安装顺序

12根钢立柱吊装→2根栈桥横梁吊装→5根三站台部分纵梁吊装→4根梯步平台梁吊装→栈桥平台安装、梯步安装→5片跨线纵梁顶推安装→桥面铺装→屋面网架拼装、吊装。

5 小吊车吊装钢立柱

由于行包地道净空限制和现场施工场地狭小,大型起吊设备无法进入施工场地,只能采用3 t小吊车吊装12根钢立柱,钢柱起吊到位并对准地脚螺栓后,使钢柱缓缓下落,地脚螺栓穿入柱脚螺栓孔内,钢柱落到位后,对其垂直度及中心线进行初校,分初拧及终拧两次对角拧紧柱脚螺栓,并用缆风绳做临时固定,安装固定螺栓后,再拆除吊索。

6 工字钢龙门架起吊钢梁

2根栈桥横梁(GL4)及5根三站台部分纵梁(GL1、GL1a)重量大,起吊高度为6~8 m,小型吊车无法吊装,故搭设两个工字钢龙门架,人工利用链条葫芦起吊钢梁。工字钢龙门架高约9m,采用雨棚钢梁及楼梯梁相同型号的工字钢,便于龙门架拆除后工字钢再加工成雨棚钢梁及楼梯梁使用。

6.1 工字钢龙门架的安装

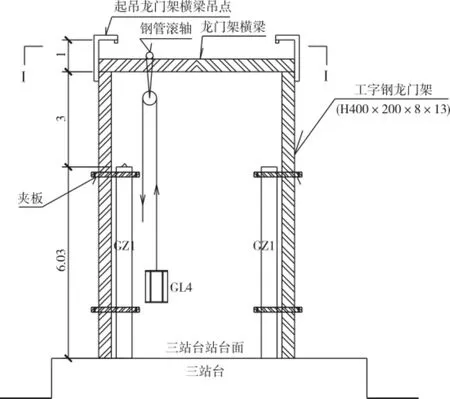

龙门架采用工字钢H400×200×8×13搭建。首先搭设脚手架,在4根钢立柱GZ1外侧竖立工字钢龙门架立柱,龙门架顶部高于GZ1约3 m,工字钢间现场焊接牢固,并加设夹板,使龙门架与钢立柱连接为整体,保证龙门架的稳定。在工字钢立柱顶部设龙门架横梁吊点,用于起吊龙门架横梁,龙门架横梁与龙门架立柱焊接牢固。至此形成两个龙门架,既可以起吊栈桥横梁,也可以起吊三站台部分纵梁。如图1所示。

图1 工字钢龙门架起吊栈桥横梁(单位:m)

6.2 工字钢龙门架起吊钢梁

工字钢龙门架搭设完毕后即可起吊栈桥横梁,栈桥横梁共2根,安装于钢立柱GL4上。如图1所示,分别在两个龙门架横梁上悬挂一个10 t链条葫芦,下接需吊装的栈桥横梁。在龙门架横梁上悬挂链条葫芦处穿一钢管,用于横梁起吊至设计高度后纵向滑移至设计位置。操作人员站在搭设的脚手架上,系好安全带,开始拉动链条葫芦(也可采用电动葫芦),拉动链条葫芦时应两端速度均匀,防止横梁摆动。地面两端分别设一名防护员,仔细观察横梁动向及龙门架的稳定,发现情况异常立即停止矫正。当横梁起吊至设计高度稍高位置时,停止起吊,利用顶部钢管滚轴将横梁纵移至设计位置,并及时上紧螺栓加固。

三站台部分纵梁同样采用龙门架起吊,起吊一片纵梁仅需一个龙门架,链条葫芦连接纵梁重心位置。事先在两根栈桥横梁上分别放置一块钢板,下垫数根钢管,用于纵梁起吊至栈桥横梁上后的横移。纵梁两端分别设一根导向绳,起吊时两人利用导向绳调整纵梁位置,以稍倾斜的方向起吊至栈桥横梁上方,再导向摆正落在钢板上,在栈桥横梁上利用水平链条葫芦将纵梁横移至设计位置。随后安装次梁及桥面花纹钢板,形成栈桥平台。

楼梯梁的吊装,在相应立柱上方焊接吊点,利用链条葫芦起吊至设计位置后用螺栓连接加固,随后进行梯步安装。

7 顶推跨线部分纵梁

跨线部分纵梁共5片,与三站台部分纵梁布置方式一致,且与三站台部分纵梁对接。中间布置3片工字钢纵梁GL1a(H558×300×12×20),单片重2.85 t;两侧布置 2 片加强型箱形纵梁 GL1(770×300×150×12×16),单片重5.7 t。

5片跨线纵梁用汽车通过潍坊站东大门运至一站台既有旅客天桥底下,天窗点内用25 t吊车吊上既有旅客天桥存放,采用顶推法顶推就位,与三站台部分纵梁对接。顶推时先顶推3片工字钢纵梁,随即铺设中间临时桥面平台,并用此平台将2片重型箱形顶推纵梁就位。

7.1 顶推平台搭建

为保证既有旅客天桥的正常使用,需在天窗点内施工。每个天窗点用时3 h仅能起吊一片纵梁,采用25 t吊车起吊至既有桥面后靠边存放,并设置隔离围蔽,做上醒目标识。

为了防止顶推过程中损坏既有天桥聚氨酯橡胶地面,在既有桥面上铺设3 mm的钢板+边缘挡板,作为顶推滑道,滑道上设置钢管滚轴。

7.2 顶推工字钢梁

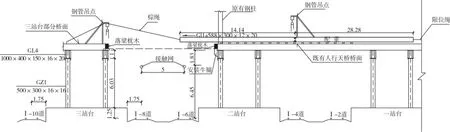

配重试验:工字钢纵梁顶推前先进行配重,每片工字钢纵梁配重按1.4系数考虑为4 t。但为了就地取材,顶推第一片工字钢纵梁时配重采用其余两片工字钢梁,顶推第二、三片工字钢纵梁时采用一片箱形纵梁配重(5.7 t)。配重与梁之间采用现场焊接连接,并在配重前方及三站台桥面上分别焊接一个钢管吊点,上挂链条葫芦,用于落梁就位,如图2所示。同时根据需顶推主梁的落梁位置确定顶推轴线,铺设好钢板滑道。主梁和配重拼装好后先在天桥上进行试推,保证各部件的正常运转后方可正式推进。

图2 Ⅰ-Ⅰ工字钢梁顶推施工(单位:m)

顶推施工:顶推施工不能保证与接触网的安全距离2 m(箱梁距接触网为1.83 m),Ⅰ-6道、Ⅰ-8道接触网需要加绝缘套管,顶推时要点封锁Ⅰ-6道、Ⅰ-8道且接触网停电接地。停电后开始顶推,纵梁前端用棕绳连接固定到三站台,便于控制梁在滚轴上移动的方向。钢梁推进采用人力推动钢梁移动,为控制毎一次顶推行程,在配重后设置一根限位绳,长度为18 m。推动采用8~10人分两侧缓慢向前推动,边推边调整方向,直至顶推到位。

工字钢纵梁落梁就位:当工字梁顶推到位后,两端分别挂于链条葫芦上,分别在栈桥横梁和安装牛腿上安置落梁垫木,保证工字纵梁的落梁安全,再卸掉配重。然后拉动链条葫芦,两边同时缓慢放下纵梁,边放边抽落梁枕木,直至纵梁就位。就位后立即安装高强螺栓,保证纵梁两端连接稳固。

当三片跨线工字钢纵梁全部就位后,安装桥面次梁,铺设桥面花纹钢板,以此平台来顶推两片箱形纵梁。

7.3 箱形纵梁就位

跨线部分中间临时桥面铺设完毕后,箱形纵梁利用临时铺设的桥面及滑道过孔。先在三站台桥面纵梁落梁处设一钢管吊点,再在另一端既有屋面立柱上设一吊点。为保证既有屋面网架的稳定,此处吊点不能直接焊接于屋面立柱上,利用钢绳通过屋面立柱顶部斜拉到另一侧固定,吊点悬挂链条葫芦。

利用钢管滚轴的活动性,人工控制纵梁方向,直至一端转到三站台钢管吊点下,立即将吊点悬挂的链条葫芦与纵梁连接,安上落梁枕木。另一端也安上落梁枕木,利用水平链条葫芦将纵梁逐渐牵引至纵梁落梁位置,在此端离开中间桥面前将吊点链条葫芦与纵梁连接,两条链条葫芦同时牵引,缓慢将纵梁平移至落梁枕木上。然后两边同时拉动链条葫芦,缓慢放下纵梁,边放边抽落梁枕木,直至纵梁就位。就位后立即安装高强螺栓,保证纵梁两端连接稳固。

纵梁全部就位后即可安装次梁,铺设桥面花纹钢板。

8 吊装天桥屋顶

本工程天桥屋面结构型式为螺栓球节点正放四角锥网架,下弦多点支承,结构平面尺寸:18.825 m×13.4 m。

天桥屋顶施工主要是杆件拼装,离接触网距离较远,为防止施工中物体掉落打伤既有设备,现利用天窗封锁点在天桥东西两侧安装防护网,防护网安装好后天桥屋面施工时接触网可不停电。

8.1 吊装屋面立柱

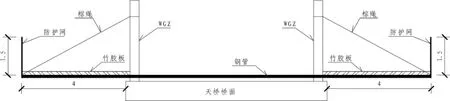

屋面立柱WGZ(350×16)共8根,每根重约0.5 t,通过梯步转运至新建桥面上。屋面立柱也采用焊接吊点,利用链条葫芦吊装。在箱形纵梁上焊接工字钢吊点,吊点约高于立柱设计顶高程1 m。吊点形式同图3中钢管吊点,两侧设斜支撑,保证吊点的稳定。

8.2 搭设屋面防护网

新建桥面位于营业线Ⅰ-6道上方,上部施工时要防止坠物后损坏接触网和线路设备,因此在新建天桥桥面上设置安全防护网。防护网搭设完毕后,既保证了接触网等设备的安全,桥面施工也不再需要要点,大大地加快了施工进度。

为搭设方便且安全可靠,屋面防护网采用钢管搭设,钢管两端伸出桥面4 m,且两端钢管在桥面上焊接连接成为一体,悬挑端用棕绳斜拉至屋面立柱,这样保证了防护网的稳定,也便于以后拆除。钢管沿桥面每隔3 m铺设一根,钢管上方铺上竹胶板。竹胶板间必须铺设严密,用钢丝绑扎牢固,保证铁钉类小件物品不能掉下桥面,竹胶板与钢管要连接牢靠。外围用绿色防护网封闭,防护网高1.5 m如图3。施工时桥面设置两瓶手提式干粉灭火器,防止焊接杆件时引发火灾。安装防护网和竹胶板需在封锁点内完成,并且接触网停电。

图3 天桥屋面防护(单位:m)

8.3 吊装屋面网架

为了加快施工进度、保证网架杆件拼装的准确度、减小施工安全风险,网架采取在桥面上拼装完成后起吊。网架拼装时在屋面立柱处留出空挡,待起吊后补齐。

屋面立柱共4排8根,在第1、3排共4根屋面立柱上方焊接吊点。为保证屋面网架起吊过程均匀,宜采用电动葫芦,便于控制。用两根工字钢横穿网架两端,工字钢两端分别接两个电动葫芦,专人指挥4个吊点同时起吊。此方法可以较好保护网架的整体性,保证拼装好的杆件不因提升而变形。网架起吊至屋面立柱上方后,立即补齐立柱处杆件,并与屋面立柱顶焊接牢固。

9 结束语

本工程通过三次方案优化,在保证既有到发线正常接车的情况下,从施工进度、既有线的干扰、高空作业安全和对既有成品的保护等方面充分考虑,在较小的施工场地内采用多种安装方法,采用人工吊装大型钢结构、人工顶推跨线钢梁安全就位,运用简单支架的操作技术,进行既有天桥的接长施工,既保证了施工进度,又确保了既有线的安全,以最经济的办法和最短的施工时间,优质、高效、安全地完成了本工程。