基于正面碰撞的轿车车身正向概念设计的研究

2012-07-19常伟波张维刚谢伦杰

常伟波,张维刚,崔 杰,谢伦杰

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

前言

轿车车身结构概念设计是以车身造型设计为基础进行的车身结构强度、碰撞安全和制造工艺等相结合的综合优化过程。车身结构概念设计质量的优劣关系到车身各种功能能否正常发挥,它是完成整个车身开发设计的关键环节[1]。

国外汽车企业对于车身概念设计的研究比较重视,其中福特轿车和沃尔沃轿车的概念设计都有相关文献发表[2-3]。而国内大部分的汽车企业尚未开展车身概念设计的工作,只有部分高校及研究院所进行了初步探索研究,如文献[4]中利用梁单元建立了某客车的简化模型,并进行了弯曲、扭转和模态的仿真与优化;文献[5]中建立了某微型客车的正面碰撞(下简称‘正撞’)概念模型,并进行了正撞仿真和对比分析;文献[6]中提出了车身概念模型的准确性受到刚度特性曲线提取好坏的影响;文献[7]中应用神经网络提取前纵梁截面尺寸与碰撞特征参数之间的非线性关系,用于简化模型的碰撞分析等。

本文中旨在探讨车身正向概念设计的流程,为国内汽车企业开展正向概念设计,真正做到自主研发提供参考。

1 轿车车身正向概念设计流程

传统的车身概念设计,首先由参考车型的CAD模型或有限元模型提取车身结构数据,包括断面数据和吸能部件的刚度特性,构造车身概念模型;通过与整车有限元模型对比验证,得到可信的概念模型,用于耐撞性优化;最终得到新车型初步尺寸。这是一种逆向概念设计,其流程如图1所示。

从本质上讲,这种设计流程并没有完全摆脱参考车型的束缚,其车身数据大部分沿用参考车型,不能从根本上提高整车性能。

本文中结合实际项目需求,提出了基于正撞的轿车车身正向概念设计流程,如图2所示。

该流程没有特定的参考车型,通过一系列的优化方法,得到优良的车身结构,可从根本上保证车身各项性能的实现。以下针对车身正向概念设计中的各阶段,分别进行了车身结构拓扑优化,静态尺寸优化和前纵梁的耐撞性优化等研究。

2 轿车车身拓扑优化

拓扑优化应在概念设计阶段首先进行,其优化结果是一切后续设计的基础。当结构的初始拓扑不是最优时,尺寸和形状优化可能导致次优结构的产生,因此,在初始概念设计阶段确定结构的最佳拓扑形式非常重要[8]。

在一款新车型的设计过程中,最原始的数据为由造型确定的车身外表面,见图3。要进行拓扑优化设计,找到在车身可用空间上最优的材料分布,就须要创建实体网格,作为拓扑优化的设计空间[9]。此设计空间为车身外载荷和边界条件施加的区域。在概念设计阶段,动力总成、底盘和乘员空间等还没有具体的定义,因此要根据现有的车型设定这些部件位置和总体尺寸,去掉车门、风窗、发动机舱和行李箱等处的材料,得到的设计空间见图4。

对于每一种工况,都会有不同的拓扑优化结构与之对应,为了找到满足各主要工况的拓扑结构,须将各工况加权组合。本文中综合考虑弯曲、扭转和前后碰撞工况,各工况权重分配如表1所示。

表1 工况权重分配

这是一个多目标优化问题,通过多工况加权将其转化为单目标优化问题。优化参数设定如下。

设计变量:定义设计域内所有体单元密度。

目标函数:加权变形最小。

约束条件:体积比上限为0.3。

应用变密度法进行拓扑优化计算,得到的拓扑优化结构如图5所示。

3 梁单元简化模型的建立

得到优化的车身拓扑结构后,经过一定的修改和完善,再利用梁单元简化模型快速验证拓扑结构的可行性,梁单元简化模型如图6所示。梁单元简化模型由于建模简便,计算耗时短等优点,已广泛应用于车身概念设计阶段,进行车身性能分析。

梁单元简化模型的建模思路和流程如下[10]。

建模思路:薄壁梁构件用梁单元模拟,地板和顶盖等大面积板件用壳单元模拟,梁单元与壳单元之间为刚性连接。

建模流程:由车身拓扑结构构造白车身特征线,划分梁单元;由特征线构造特征面,划分壳单元;梁单元与壳单元之间为刚性连接。

梁单元简化模型建好后作为后续阶段概念设计的研究对象。初期阶段白车身首先要满足一定的静力要求,耐撞性设计要基于此静态分析优化的尺寸,一般处于概念设计的后期阶段。因此,首先要进行基于静态仿真分析的薄壁梁截面尺寸优化,再以此为基础,考虑正撞的耐撞性,探讨前纵梁的概念设计方法。

4 基于静力分析的梁截面尺寸优化

通过拓扑优化后,获得白车身主要结构件的拓扑形状,须进一步对车身模型进行尺寸优化[8],以下是考虑扭转工况,对梁单元简化模型进行尺寸优化的实例。

4.1 问题描述

优化梁截面参数,使梁单元简化模型的扭转刚度达到设定要求,模型及其加载状况如图7所示。1、2、3分别对应约束位置 x、y、z方向的平动自由度。

车身的扭转刚度计算公式为

式中:GJ为扭转刚度;M为扭转力F与力臂L的乘积;L为前悬架左右筒形结构中心点连线的距离;ΔZ1、ΔZ2为左右加力点处的变形量。

从式(1)可以看出,扭转刚度的优化可以转化为加力点位移的优化。

4.2 优化参数的设定

设计变量:梁单元截面尺寸(自定义为矩形截面,截面方向参考现有车型主惯性矩的方向)。

约束条件:加力点位移小于1mm。

目标函数:质量最轻。

4.3 优化结果

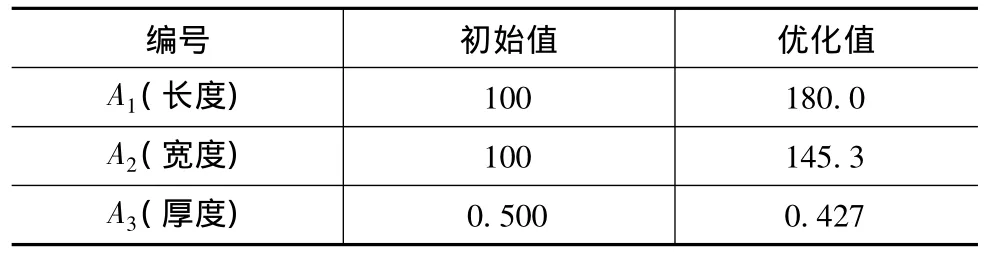

应用改进的可行方向法进行尺寸优化,经15次迭代后,目标函数收敛,得到优化的车身梁截面尺寸,其中A柱梁截面优化前后的数据如表2所示。

表2 优化前后A柱截面数据 mm

优化后截面的尺寸可作为详细设计阶段的参考,再对梁截面进行形状优化等。

5 基于正撞的前纵梁概念设计优化

国内外对车辆耐撞性优化的方法主要有拓扑优化、参数优化和近似模型与等效模型优化。综合考虑各方法的优缺点和应用场合,认为等效模型比较适合于概念设计阶段的优化。

等效模型是一种与精细模型具有类似变形模式和刚度特性的模型,且能容易地还原为详细的有限元模型。本研究结合 Karim Hamza等[11]提出的梁单元-非线性弹簧等效模型,提出了用梁单元等效模型进行碰撞优化的新方法:即用赋予刚度曲线的梁单元等效地模拟精细的有限元模型,用轴向溃缩特性曲线模拟纵梁的轴向压溃变形,铰接处赋予弯曲特性曲线以模拟纵梁的弯曲变形。由于篇幅所限,文中只对薄壁梁的轴向溃缩特性进行介绍。

5.1 问题描述

梁单元等效模型以10m/s的初速度撞击刚性墙,如图8所示。末端施加集中质量,以模拟车体的惯性属性[12]。

定义单位质量的薄壁梁吸收能量,即比吸能SEA(specific absorbed energy)为目标函数,使吸能最大,且质量最小[13]。

基于保护乘员的考虑,约束最大碰撞力小于特定值,以保证加速度值满足法规要求。优化问题描述为

目标函数:SEA(h,w)最大

约束:最大碰撞力≤50kN

式中:h、w 为截面高和宽,如图 9(a)所示;hL、hU、wL、wU分别为对应参数的下限和上限。

5.2 响应面近似模型建立

梁单元的溃缩变形通过定义溃缩特性曲线来模拟,传统的简化模型建模方法是根据经验公式,由截面参数直接求取梁单元溃缩特性曲线的平均碰撞力,这种模拟方法虽然能方便地构造刚度曲线,但峰值碰撞力的误差较大。为减小模拟误差,直接提取不同截面形状的梁单元刚度特性曲线。利用响应面法,建立梁截面参数(以h、w为例)与刚度特性曲线特征点之间的响应面近似模型,作为设计变量与碰撞特征参数联系的桥梁,以便进行优化。刚度特性曲线提取初始模型如图9(b)所示。

以h=24mm,w=16mm为初始截面尺寸提取的轴向溃缩特性曲线和简化曲线如图10所示。

以[10,30]作为参数 h、w的取值范围,通过4水平正交试验,经16次迭代,求得的h、w与简化刚度特性曲线峰值Fmax及稳定值Fmean关系的响应面近似模型如图11所示,其表达式为

其中Fmax和Fmean的决定系数和调整的决定系数均达到了0.98,满足精度要求。

5.3 梁单元等效模型耐撞性优化

本优化问题中有两个连续型设计变量,因此选用序列二次规划法进行直接优化。这种算法假设目标函数连续可微。基本思想是将目标函数以二阶拉氏方程展开,并把约束条件线性化,使转化为一个二次规划问题。二阶方程通过quasi-Newton公式得到改进,而且加入了直线搜索以提高算法的稳定性。

优化流程如图12所示。

得到的优化结果为:h=24.501mm,w=25.500mm,对应的 SEA=13.472kJ/kg。

利用同样的方法,可对车身前部吸能构件进行耐撞性概念优化设计。经过上述一系列优化后,得到车身初步的几何尺寸,经过相应的试验验证,对梁单元概念模型进行相应的修改与完善,用于指导车身结构详细设计。

6 结论

针对现有车身逆向概念设计流程存在的缺点与不足,提出了基于正撞的轿车车身正向概念设计流程,并结合某企业一款特定车型进行了流程应用实例研究,取得了满意效果。结果表明,该设计流程切实可行,且易于实现。

[1]戴轶.轿车概念设计CAE关键技术应用研究报告[R].2006年上汽股份汽车工程研究院企业内部报告.

[2]Ford Motor Company.Guidelines for Modeling an Automobile Body for NVH Analysis—Simplified Models[R].1995.

[3]Torstenfelt B,Klarbring A.Conceptual Optimal Design of Modular Car Product Families Using Simultaneous Size and Topology Optimization[J].Finite Elements in Analysis and Design,2007,43:1050-1061.

[4]陈吉清.客车概念设计阶段的车身结构优化设计分析[J].机械设计与研究,2004,20(3):15 -17.

[5]林逸,刘静岩,等.微型客车概念设计阶段车身结构抗撞性分析[J].吉林大学学报,2006,36(3):298 -299.

[6]邵秀辉,朱西产,等.车身结构耐撞性的概念设计仿真[J].汽车工程师,2010(1):26-30.

[7]李楠,高卫民,戴轶.基于耐撞性能的白车身简化模型建模研究[J].汽车技术,2008(12):39-43.

[8]张哲蔚.基于简化模型的车身结构分析与优化[D].上海:同济大学,2009.

[9]Carl Reed.Applications of Optistruct Optimization to Body in White Design[R].Altair Engineering,2002.

[10]唐任松.概念设计阶段轿车白车身刚度仿真[D].上海:上海交通大学,2009.

[11]Karim Hamza,Kazuhiro Saitou.Design Optimization of Vehicle Structures for Crashworthiness via Equivalent Mechanism Approximations[C].SAE 2004 World Congress,Paper No.04B -126,Detroit,USA,March 8 -11,2004.

[12]Liu Yucheng.Optimum Design of Straight Thin-walled Box Section Beams for Crashworthiness Analysis[J].Finite Elements in Analysis and Design,2008,44:139 -147.

[13]Hou Shujuan,Li Qing,et al.Design Optimization of Regular Hexagonal Thin-walled Columns with Crashworthiness Criteria[J].Finite Elements in Analysis and Design,2007,43:555-565.