基于太阳能温度补偿的光合生物制氢反应器自控系统的设计

2012-07-14杜金宇周雪花张全国

杜金宇,王 毅,周雪花,张全国

(河南农业大学农业部可再生能源新材料与装备重点实验室,河南郑州450002)

随着生物质能源技术的不断发展,生物制氢反应器使用更加广泛,对生物制氢反应条件的调节要求也越来越高,从生物制氢工艺流程方面调节反应器的可控参数,探求保持生物制氢反应器生物代谢稳定、产品高效输出的工艺控制条件,一直是生物制氢反应器设计者的追求目标[1~3].温度是光合生物制氢反应过程中一个最为重要的影响因素,在光合生物制氢反应器设计中,温度调节装置是一个关键环节.目前光合生物制氢反应器中常用蒸汽加热或电加热方式对反应器温度进行补偿[4,5].蒸汽加热方式常见于大型反应器,加热温度高,调节速度快,但存在调节精度低、压力大等缺点[6].中小型反应器一般采用电加热方式,电加热加热温度低,调节精度较高,但调节速度缓慢,加热均匀度较弱,差异性受热现象明显.高精度的反应器多采用热水加热补偿的方式,调节精度高、可控性好,而利用太阳能加热补偿温度的方法,不需外加能源加热,节约能源,是一种理想的温度补偿方式[7~9].随着电子技术和信息技术的高速发展,自动控制系统在各个领域得到了广泛的应用.把自控技术应用到光合生物制氢反应过程中,实现在制氢过程中对整个反应器可控参数的调控与检测,保证目的产物的最佳生产条件,实现光合生物制氢反应器的稳定高效运行[10,11].光合生物制氢反应过程的自控系统研究,有利于加深对生物反应过程中生物生长繁殖与产物生成等因素与环境条件关系的认识,对光合生物制氢反应的规模化生产和资源化利用具有重要意义.本研究采用以太阳能加热方式对反应器温度进行自动补偿,并且采用单片机实现温度补偿的自动控制,温度调节精密,检测精度高,控制稳定,实现了整体系统温度的系统化、数字化、自动化的调控,对促进太阳能光合生物连续制氢技术研究与应用具有重要意义.

1 温度控制系统的结构及原理

光合生物制氢反应器太阳能温度补偿系统如图1所示.光合生物制氢反应器温度补偿系统包括太阳能热水及太阳能光伏电辅助加热2个部分,分别相应由太阳能热水器、热水箱、换热管、电磁阀和太阳能光伏板、蓄电池、逆变器、电辅助加热管等组成.

图1 光合生物制氢反应器太阳能温度补偿系统Fig.1 Photosynthetic bio-hydrogen reactor solar temperature compensation system

太阳能热水器利用太阳能将冷水加热到60~70℃,储存在热水箱内,当反应器内部温度低于28℃时,由计算机自动控制系统启动热水泵,热水箱的热水经反应器底部的换热管和反应器进行热交换,升高反应器温度,换热后的冷却水则返回太阳能热水系统重新加热.当温度检测器检测到反应器内部温度高于32℃时,则由控制系统停止热水泵,停止和反应器的换热,反应器温度开始降温,温度监测器检测到反应器温度低于设定温度时,则重新开启热水泵和电磁阀,进行换热,如此循环,实现整体系统的温度的自动控制.

当到晚上或阴天时,热水箱的温度低于60℃,控制系统启动电加热器,补充热量.当温度检测器检测到热水箱内部温度高于70℃时,则由控制系统停止电加热器,使热水箱中的热水维持在设定的60~70℃范围内.

温度自控系统机构由温度传感器,监控装置,执行机构3个部分组成.传感器用于检测指令信息、外界变化信息以及被控对象的状态信息,并将其变换成电信号传给控制装置[12].监控装置则计算出被控对象的当前状态(称为被控量,或系统的输出量)与所希望的状态(称为输入信号)之差,并根据这一偏差(称为误差信号)按一定规律产生出控制信号,然后经过放大,送给操作执行机构.操作执行机构用于驱动被控对象运动,直到它的状态达到所希望的状态为止.这种把系统的输出或系统的另外一些受控变量和系统的输入作比较后,形成的控制称为闭环控制或反馈控制[13,14].

2 温度控制系统的设计

2.1 温度检测单元的设计

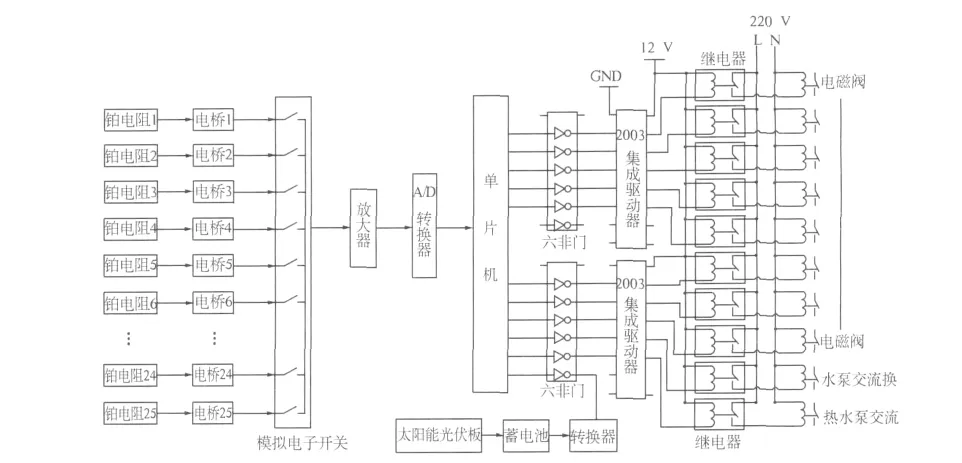

由于整个光合生物制氢反应器装置的测温点共有25个,通过这25根铂电阻和25个电桥,将这25个测量点的温度转换25个电信号,供单片机进行各测量点的温度检测,由于电桥输出的是微弱的模拟电信号,所以在送入单片机之前,应先将其放大,并由A/D转换器将模拟量A转换成数字量D,然后再送入单片机进行检测,检测响应时间小于10 ms,整个温度检测系统设计思路,如图2所示.

其中,前16个温度用U6(4067)16选1电子模拟开关与单片机STC12C5A08S2的P2.6脚(A/D转换之一)相连,通过程序将前16个温度t1~t16(模拟量A)逐个转换成16个数字量D,再通过温度标定回归方程,转换成16个温度.(STC12C5A08S2单片机本身带有8个通道的A/D转换(即P2.0~P2.7),采样用了其中的 2 个通道(P2.6 和P2.5));剩下的9个温度用另1个16选1电子模拟开关(U5 -4067)与单片机的 P2.5 脚相连[15].

图2 温度检测与控制系统Fig.2 Temperature detection and control system

2.2 温度控制单元的设计

光合生物制氢反应器温度控制主要是对8个电磁阀的开关控制、1个电热器的开关控制和对2个水泵的开关控制,控制的条件是依据单片机检测到的有关温度与设定值是否相符,而决定某处的电磁阀、相应的电热器及水泵是否开与关.电磁阀、电热器或水泵的开关方法是:单片机通过P1口及P3口的有关管脚(共10个管脚)输出一低电平,经六非门反相后变成高电平,这个高电平再送至2003集成驱动芯片,使某一管脚变成低电平,则使接在该管脚上的继电器线圈流过12 V的直流电,继电器线圈流过电流时,产生磁场,吸住电磁铁,即接通了接在该继电器上的220 V的开关,使电磁阀上的线圈接通220 V电源,从而打开电磁阀、电热器或水泵.

当反应器温度过高时,检测器检索到温度值高于设定值,要关闭电磁阀、电热器或水泵,单片机通过P1口及P3口的有关管脚(共10个管脚)输出一高电平,经六非门反相后变成低电平,这个低电平再送至2003集成驱动芯片,使某一管脚变成高电平,则使接在该管脚上的继电器线圈断开12 V的直流电,继电器线圈无电流流过,继电器中的弹簧就顶开接在该继电器上的220 V的开关,即断开了220 V电源,从而关闭电磁阀、电热器或水泵.

整个控制系统要控制的项目有18项,其中用于电热器启闭的开关1个,用于反应液加热的热水电磁阀dcf1~dcf8等8个,用于串并联添加母液的阀门f1~f9等9个,这18项控制是通过18个继电器(J1~J18)的开关来进行开关控制的,而继电器则是由单片机的P1口(P1.0~P1.7)的8个脚和P3口的 P3.2~P3.3以及 P2.0~P2.3和74LS138(译码器)等来控制的,由于单片机的驱动能力较差,所以中间加了18个非门(3个74LS04-六非门U7,U8,U4)和 3 个集成驱动器(2003 - U9,U10,U11),以增加驱动能力,调控响应时间小于30 s.

3 温度检测与控制程序设计

温度检测与控制程序设计的主要思路是单片机不停地依次检测反应器箱体各部位温度,然后计算其平均值,并用该平均值与设定温度的上限值比较,若该处的温度平均值高于设定温度上限值,就应关断该处的电磁阀或电热器,停止对该处加热.若该处的温度平均值低于设定温度下限值,就应打开该处的电磁阀或电热器,进行加热.温度控制器程序的流程见图3.

图3 温度控制器程序流程图Fig.3 The temperature controller program procedure

4 温度控制系统的运行试验

在光合生物制氢反应器中共设计25个温度传感器,其中1个在热水箱的中部,其余24个均匀分布在反应器的上、中、下3个部位的两侧,它们向4块温度仪表提供热电阻信号,每块温度仪表可接收8路信号,输出5路报警.温度仪表设置为上限报警,可完成温度的显示,报警功能.通过温度仪表的温度报警功能,来控制中间继电器的动作,以致控制电磁阀或电热器的开合.例如:电磁阀是常开的,当反应器内部的温度高于32℃时,温度仪表输出报警信号,使中间继电器动作,让电磁阀通电关闭.本系统共需输出11路报警信号,它们分别控制11个中间继电器,其中1个控制电热器的开合,8个控制反应器下部水管流通,1个控制储液罐的南侧水管流通,1个用来控制电机的运转.

温度仪表带有RS485通讯接口,可通过RS485转RS232的转换器来完成与计算机的通讯.温度仪表输出的报警信号可通过STC-112数据采集模块的数字数据通道来以数字量的形式来采集,这样就可以直接在计算机上看到整个系统的报警意状况,并以查询以前的报警记录[16].

应用太阳能温度补偿自动控制系统的生物制氢反应器运行过程中温度变化曲线见图4.从图4可以看出,生物反应器不同部位温度有所不同,但整体系统温度稳定在(30±2)℃范围内,反应器不同位置温度不同是由于生物制氢过程中生物代谢放热引起了温度的细微波动,整体系统温度调控稳定,精确度高,并且实现温度的多点同时显示,能够快速准确的获得生物制氢系统的温度场分布,能够很好的满足生物反应器的运行过程中对温度调控的要求.自控软件可实现实时数据的动态显示、记录、绘图和历史数据的查询、打印等功能,具有良好的适用性和应用价值.

图4 生物制氢反应器的温度波动曲线Fig.4 Biological hydrogen production reactor temperature fluctuations curve

5 结语

本研究的光合生物制氢反应器温度补偿系统采用太阳能热水、光电加热装置,调节精度高,控制稳定,可靠性好.其利用太阳能直接加热和光伏电辅助加热相结合的方式,不需外部能源,降低运行成本,是一种有效的温度补偿方式.温度自控系统利用铂电阻温度传感器对生物反应器内部温度进行实时检测,并由微型计算机根据检测到的温度数值,生成相应的控制输出,对反应器温度进行控制,系统检测响应时间小于10 ms,调控响应时间小于30 s,温度波动小于±2℃,保证反应器温度保持在(30±2)℃,并且能实现温度实时温度的在线显示与历史数据曲线的在线纪录,能够较好的满足生物制氢反应器对温度精确调控的要求,具有较好的使用价值和应用前景.

[1] 黄晓辉,李建峰.系统最优化在连续釜式反应器温度控制中的应用[J].贵州工业大学学报:自然科学版,2000,29(6):84 -88.

[2] 郭广跃,袁景淇.基于SIMATIC PCS7的带搅拌釜式反应器温度控制策略与仿真研究[J].微型电脑应用,2009,25(12):55 -56.

[3] 张 蕊,叶建华,薛 阳,等.基于PCS7的带搅拌釜式反应器的温度控制[J].自动化仪表,2008,29(12):28-32.

[4] 荆艳艳,周雪花,李刚,等.光合细菌产氢系统累积热量对酶活性的影响[J].太阳能学报,2009,30(4):407-411.

[5] 王素兰,张全国,周雪花.光合生物制氢过程中系统温度变化实验研究[J].太阳能学报,2007,28(11):1253-1255.

[6] 李艳玲,张文强,孟庆翔,等.蒸汽加热处理对大豆皮抗营养因子活性和家兔盲肠微生物活体外消化的影响[J].中国畜牧杂志,2007,43(11):1253-1255.

[7] 毛罕平,王晓宁,王多辉.温室太阳能加热系统的设计与试验研究[J].太阳能学报,2004,25(3):305-309.

[8] 孟成林,李荣平,李秀金.用于污泥厌氧消化的温室-太阳能热水器组合增温系统[J].农业工程学报2009,25(9):210 -214.

[9] 王晓超.太阳能热管加热系统在生态校园沼气工程中的应用研究[D].杨陵;西北农林科技大学,2008.

[10]周雪花,申翔伟,李 刚,等.太阳能光合生物连续制氢系统的能量平衡研究[J].安全与环境学报,2009,9(6):32-35.

[11]刘二林,姜香菊.基于热敏电阻的新型温度检测装置研究与实现[J].自动化与仪器仪表,2010(2):84-86.

[12]陈源.基于单片机原理的简易温度控制系统研究[J].长江大学学报:自科科学版,2009,6(4):278-279.

[13]廖明,罗利文.智能多点模糊PID温度控制系统[J].微计算机信息,2007,23(4):18 -19.

[14]李建伟,李慧琴,刘 军.基于C8051F020单片机的模糊PID温度测控系统设计[J].机电产品开发与创新,2006(6):127 -128.

[15]沈红卫.单片机应用系统设计与分析[M].北京:北京航空航天大学出版社,2003.

[16]赵兰涛,苏彦华.DELPHI串口通信技术与工程实践[M].北京:人民邮电出版社,2004.