大马力拖拉机驱动桥有限元分析及试验研究

2012-07-07董玉德姚亮亮曹文钢王凯亮刘月在

董玉德, 姚亮亮, 刘 振, 曹文钢, 邓 磊, 王凯亮, 刘月在

(1.合肥工业大学机械与汽车工程学院,安徽 合肥 230009;2.一拖开创装备科技有限公司,河南 洛阳 471004)

随着国民经济的健康快速发展,农业机械化水平越来越高,拖拉机作为农机产品中重要的一员,需求量在逐步增大。特别是大马力拖拉机市场,一直保持着稳健快速发展的好势头。但目前国内180马力以上的大马力拖拉机市场主要被纽荷兰、约翰迪尔等国外公司所垄断[1],主要原因就在于国内企业还没有掌握驱动桥、发动机等核心部件的关键技术。作为拖拉机核心部件之一的驱动桥,是车辆的传动和承载部件,受力较大且使用频繁,其设计水平的高低对整车的性能有着极其重要的影响。早期国内通过引进消化吸收国外技术,在中小马力的驱动桥技术掌握方面已经比较成熟,然而对大马力驱动桥技术还处于摸索阶段。

目前国内针对汽车驱动桥所做的分析工作比较多,如朱峥涛等所著江铃汽车驱动桥桥壳有限元分析[2],利用 SolidWorks进行建模,然后用ANSYS对3种不同厚度驱动桥壳进行有限元分析,最后验证均符合要求;陈立杰等所著桑塔纳汽车后桥强度有限元分析[3],也是利用 ANSYS进行有限元分析,然后对应力较大部位进行改进,最终得到满意的结果。拖拉机的作业工况有其自身特点,田间作业较多,工况比较恶劣、持续作业时间长,而目前对拖拉机驱动桥所做的有限元分析工作还比较少,特别对于目前技术不是很成熟的大马力拖拉机驱动桥,对其进行有限元分析来验证设计的正确性就显得尤为重要[4-6]。

通过对第一拖拉机制造厂开创装备科技有限公司在吸收消化意大利FIAT技术,并结合以往中大马力拖拉机驱动桥设计经验的基础上,所设计开发的180马力拖拉机前驱动桥进行三维建模、有限元前处理、有限元求解、试验验证等一系列过程,验证此驱动桥设计安全合理。但对于桥壳上应力较大部位,在设计中应当予以改进,以提高其刚度和疲劳寿命。

1 大马力拖拉机驱动桥

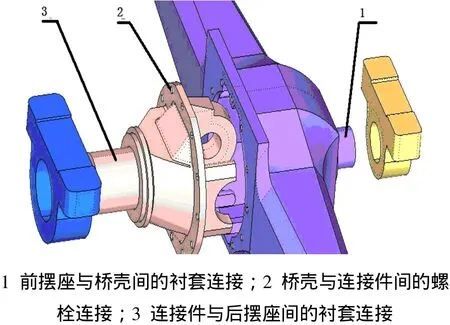

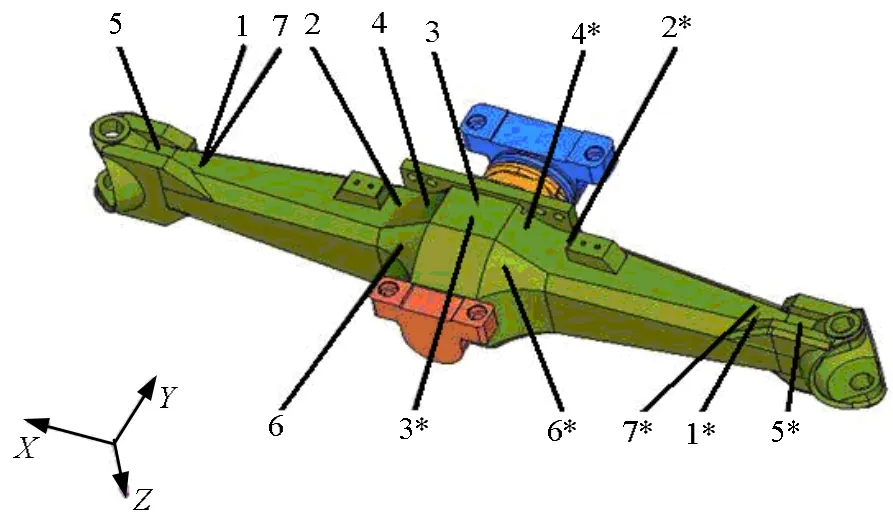

大马力拖拉机前驱动桥总成由桥壳、主减速器、差速器、轮边减速器、转向油缸、转向横拉杆、连结件、左右半轴及前后支承座组成,如图1所示。其轮距为1890mm,前后支承座中心距为 436mm,最大扭矩 720N·m,最大转速480r/min,附着重量为 kg,承受的满载载荷为4000kg。

图1 驱动桥总成爆炸图

相对于中小马力拖拉机驱动桥而言,大马力桥具有以下特点:

1)随着整车质量的增加,驱动桥承载能力也随之增大,对桥壳及转向节的材料选择和热处理工艺要求更高;同时由于桥壳上载荷分布的变化,其结构形式也要发生相应的改变。

2)由于匹配的发动机马力增大,驱动桥所能承受的输出扭矩也要增大,对半轴的热处理工艺要求也更高。

3)对于液压系统、润滑系统及降噪处理也提出了更高的要求。

驱动桥在工作过程中易产生以下故障:

(1)桥壳组件(包括桥壳、连结件及支承座,以下简称桥壳)承载能力不足,易断裂。

(2)转向节和桥壳接触的面极容易被压溃。

(3)半轴花键齿区域易发生断裂。因此,我们选择以上3个部件进行有限元分析,以验证其安全性。

2 理论分析

Hypermesh是美国澳汰尔(Altair)公司所开发的优秀有限元分析软件,考虑到其强大的前处理能力,故采用其为前处理软件[7];而目前应用最广的有限元分析软件ANSYS作为求解器及后处理软件。

2.1 桥壳分析

将从Pro/E中输出的igs格式的桥壳模型导入Hypermesh中进行有限元分析的前处理工作,对于模型中存在的自由边、共享边、压缩边、T形连接边以及对计算结果无重大影响的一些工艺孔、倒圆等进行清理。

网格划分是有限元前处理的关键,在单元的划分中要尽量避免畸形,对结构受力较大的部位网格要划分细一些,为了避免过多的单元数使运算出现困难,对一些相对不重要的部位网格可以相对疏一些[8-9]。

在分析中实体单元赋予的单元类型为SOLID92。材料有两种:桥壳及连接件为QT450-10,前后摆座为QT600-3。

驱动桥壳共有4个零件,三处连结,如图2所示。对于衬套连接,采用的模拟方式是将相连接的两个圆柱面上所有节点的所有自由度进行耦合,也就是衬套连接的两圆柱面间不会有任何的相对运动。对于螺栓连接采用的模拟方式是用beam梁单元和rigid单元来模拟,即将待连接两物体的螺栓孔各用 rigid单元将圆心与螺孔四周的节点都连起来(图 3(a)),然后再将两圆心用beam梁单元连起来(图3(b))。

将桥壳两端与转向节主销相连接的螺孔内表面上所有节点完全约束;在前后支承座上施加3倍垂直满载载荷(12000kg)。前摆座和后摆座的载荷分配比例为0.57和0.43,即施加的载荷分别是6858kg和5142kg。完成以上前处理工作后,选择ANSYS模板进行文件输出,保存的文件即为ANSYS的命令流。

图2 连接关系图

图3 螺栓连接的模拟

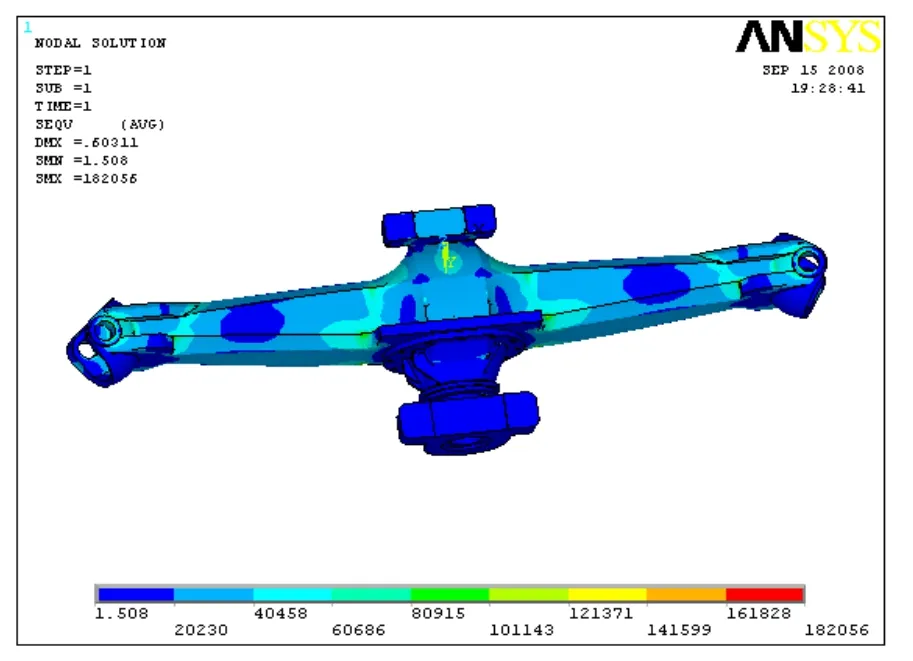

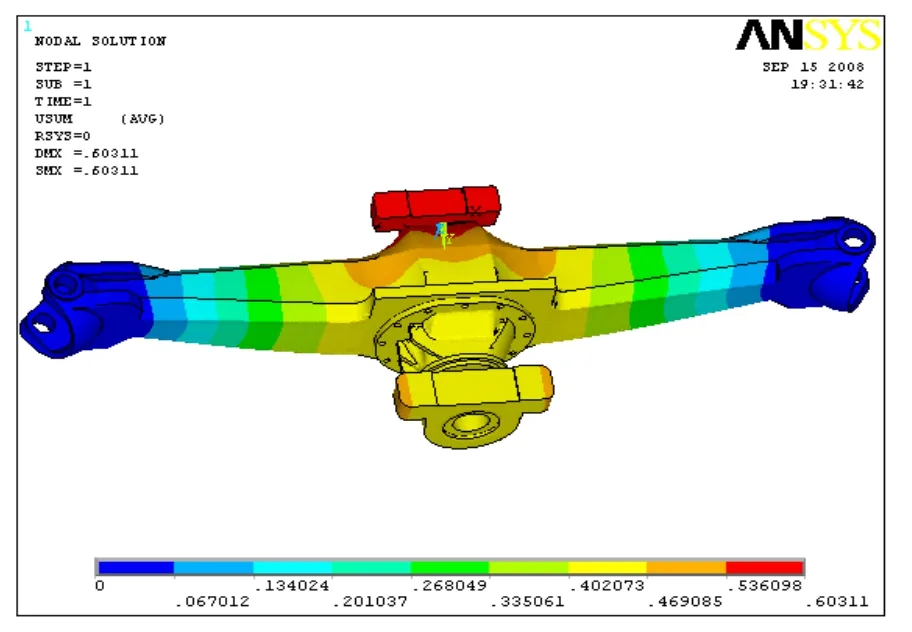

将前处理输出的ANSYS模板格式的文件导入ANSYS进行求解,得到驱动桥的von Mises应力分布图和综合位移图,如图4和图5所示。

图4 桥壳von Mises应力分布图

从图4可以看到,桥壳的von Mises应力较大部位主要在两端加强筋的交界处、桥壳中部圆弧过渡处以及与转向主销连接部位的下底板上,应力值约为60~100Mpa;最大应力值为182.056MPa,出现在左端加强筋的交界处,均小于 QT450-10和QT600-3的屈服极限(分别是310 MPa和370 Mpa),安全系数大于1.7,符合强度要求。

图5 桥壳综合位移图

桥壳最大综合位移为 0.60311mm,而桥壳轮距为1.89m,故远小于JB/T 8582.1-2001《农用运输车 驱动桥》要求的每米轮距不超过1.5mm的变形量。

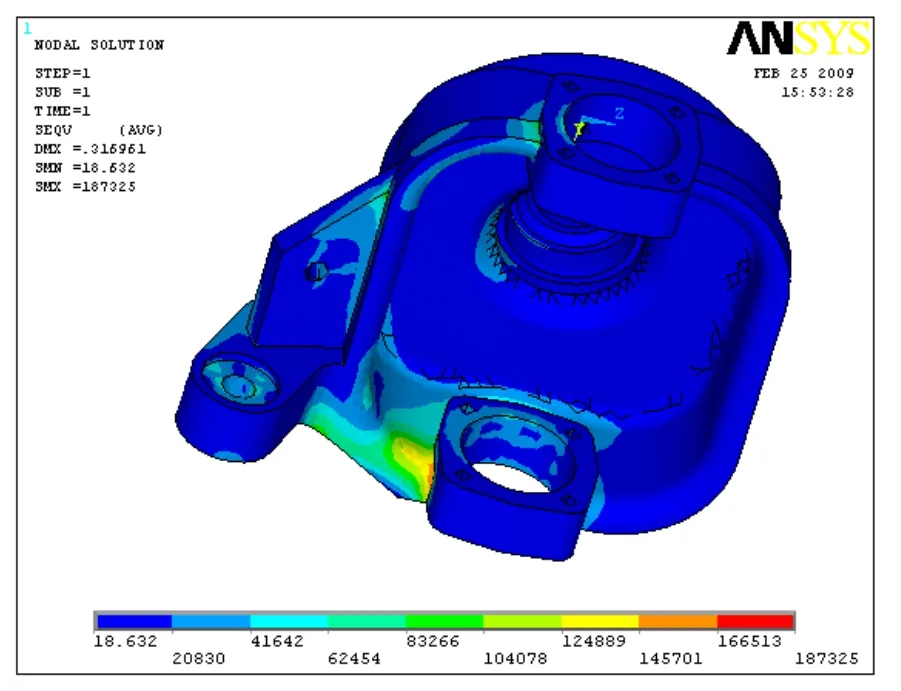

2.2 转向节分析

转向节在拖拉机实际工作中不仅要承受转向油缸的拉力,还要和前轮及桥壳共同承受拖拉机前部的压力,因此极易产生断裂或者接触面压溃[10]。

转向节模型的单元类型为SOLID92,材料为QT450-10。将转向节与主销相连接的孔的内表面除转动自由度之外的其余5个自由度完全约束,并将与轮毂相连接的孔内表面完全约束,在与转向油缸相连接的孔内加载,大小为4000kg。

图6 转向节von Mises应力分布图

转向节的有限元分析结果如图6所示,应力较大位置主要分布在转向节下部与桥壳接触的面上、与主销相连的孔内以及羊角状立板上,应力值约为80~140Mpa。最大应力值出现在下部圆弧过渡处,大小为187.325Mpa,小于材料屈服极限(310Mpa),安全系数大于1.65,符合强度要求。

2.3 半轴分析

半轴在结构上主要由法兰盘、轴杆和花键3部分组成。拖拉机行驶时,半轴要承受弯矩和扭矩,易产生应力集中而出现断轴现象[10-12]。花键的根部,尾端及啮合端面以及法兰盘与轴杆连接处都是应力集中的敏感区域。

半轴模型的单元类型为 SOLID92,材料为42CrMo。将半轴法兰盘处与万向节连接的两孔内表面完全约束,在花键齿上加载。

半轴的有限元分析结果如图7所示,其应力较大的部位在花键根部及啮合端面,最大应力值为618.65Mpa,远小于材料屈服极限(930Mpa),安全系数大于1.5,符合强度要求。

图7 半轴von Mises应力分布图

3 台架试验

理论分析结果,需要进行试验以验证其正确性。我们选取桥壳的台架试验来进行验证。

3.1 刚度试验

根据理论分析结果,选择 14个应力较大的点粘贴0°,45°,90°应变花,具体贴片位置如图8 所示。试验时,为了方便桥壳的固定,在桥壳组件加上了转向油缸,横拉杆及轮毂,并通过连接件将桥壳固定在试验台上,如图9所示。

参照 JB/T 8582.1-2001《农用运输车 驱动桥》、JB/T 5928-1991《工程机械驱动桥 台架试验方法》对桥壳进行垂直弯曲刚度试验[13-14]。在两支承座中心处从零加载至 3倍满载载荷12000kg,预加载 2~3次,卸载后先将应变片调整至零位再进行测量。对3次试验所测得的3倍满载时的应变取平均值,经过数据处理后的试验值和理论分析值对比如表1所示。

图8 贴片位置示意图

图9 固定在试验台上的桥壳

表1 试验值和理论分析值对比

从表1可以看出,最大误差为22.7%,出现在4号测点;最小误差为7.3%,出现在6*号测点。产生误差的主要原因是:试验时桥壳组件增加了轮毂,导致试验桥壳的总长度有所增加,使得试验测得的应力值比理论分析偏大一些,特别对于距离桥壳中心较远的这6个测点,影响相对更大一些;有限元模型是按照理想化的设计尺寸建立起来的,没有考虑材料的制造缺陷都因素;在模型的简化过程中,省略了部分细小的结构,如螺栓孔、油孔、台阶面等,而这些地方往往是产生应力集中的地方。

但从试验结果的应力分布趋势来看,和理论分析还是一致的,另外试验值和理论值的误差也不大,因此验证了有限元理论分析结果可信度较高。

3.2 疲劳试验

刚度试验完成后,在桥壳上施加等幅正弦波脉动循环载荷。载荷上限为4F,下限为0.5F(F为不加配重时拖拉机整机质量,大小为3410Kg)。试验频率为 4Hz。循环周期为 3 s,加载 1.5 s,卸载 1.5s。加载直至 88万次时桥壳断裂,大于80万次,符合JB/T 98281-1999《轮式拖拉机前轴技术条件》的要求。

桥壳的实际断裂位置如图10和图11所示,从图中可以看出,桥壳的实际断裂位置出现在桥壳中部圆弧过渡处,此处即为理论分析的应力较大处,和理论分析十分吻合。另外将试验后的桥壳拆下进行分析发现,断裂位置存在一定的制造缺陷,厚度不够均匀(桥壳设计厚度12mm,实际厚度为10mm左右,最小厚度仅为8mm),这也是发生断裂的一个重要原因。

图10 桥壳断裂位置1

图11 桥壳实际断裂位置2

4 结 论

1)利用Hypermesh软件对大马力拖拉机驱动桥模型进行有限元分析的前处理非常有效,其网格划分精度高,对连接的模拟也很成功,经ANSYS软件求解器得出的分析结果和刚度试验测得的结果吻合度较高,证明其采用的分析方法是正确的。

2)通过对大马力拖拉机驱动桥壳、转向节、半轴模型的有限元分析和桥壳试验研究,证明此驱动桥设计安全、合理,符合刚度和疲劳要求。但对于应力较大的部位,如桥壳中部圆弧过渡处、左右两端加强筋交界处、转向节下部和桥壳的接触面以及半轴花键区域等仍需通过材料强化处理或结构优化来降低其应力值,以提高其刚度和疲劳寿命。

[1]王超安, 王传明. 当前拖拉机市场形势、热点和机遇[J].农机市场, 2007, (5): 46-48.

[2]朱峥涛, 丁成辉, 吴 浪, 等. 江铃汽车驱动桥桥壳有限元分析[J]. 汽车工程, 2007, 29(10): 896-899.

[3]陈立杰, 谢里阳, 李文辉, 等. 桑塔纳汽车后桥强度有限元分析及改进方案[J]. 汽车工程, 2004, 26(4):488-491.

[4]郑小波, 罗兴锜, 郭鹏城, 等. 基于有限元的轴流式水轮机转轮体刚强度分析[J]. 机械工程学报, 2006,42(10): 215-218.

[5]潘明清, 周晓军, 雷良育, 等. 驱动桥疲劳强化试验及疲劳寿命的置信区间估计[J]. 农业机械学报,2006, 37(4): 115-118.

[6]Chen Ailin, Zhang Lingmi. Study of stochastic subspace system identification method [J]. Chinese Journal of Aeronautics, 2001, 14(4): 222-228.

[7]Ahmadi S R, Shakeri M, Sadough A. Stress analysis in thin coatings and substrate subjected to point contact loading [J]. Journal of Materials Processing Technology, 2008, 205: 89-98.

[8]李朝峰, 刘 杰, 毛居全, 等. 大型复杂机械节点导入建模及有限元分析[J]. 农业机械学报, 2007, 38(8):124-127.

[9]陈 静, 史文库. 三枢轴式等速万向节接触应力的有限元分析[J]. 机械工程学报, 2008, 30(1): 66-68.

[10]朱峥涛, 丁成辉, 吴 浪, 等. 江铃汽车驱动桥桥壳有限元分析[J]. 汽车工程, 2007, 29(10): 896-899.

[11]李 亮, 宋 健, 文凌波, 等. 商用车驱动桥壳疲劳寿命的有限元仿真与实验分析[J]. 机械强度,2008, 30(3): 503-507.

[12]王连东, 董志涛, 马 雷, 等. 液压胀形汽车桥壳的试验研究[J]. 塑性工程学报, 2008, 15(2): 90-95.[13]李启元, 殷国富, 杨 洋, 等. 基于虚拟样机技术的汽车驱动桥桥壳CAD/CAE系统的建立与研究[J].制造业自动化, 2007, 29(10): 22-25.

[14]高 晶, 宋 健, 张步良, 等. 基于MSC. Fatigue的汽车驱动桥壳疲劳寿命预估[J]. 工程设计学报,2007, 14(3): 210-214.

[15]唐应时, 张 武, 段心林, 等. 基于整车动力学仿真的后桥壳疲劳寿命分析与改进[J]. 汽车工程,2009, 31(2): 114-117.