船舶蒸汽动力系统设计方案的仿真验证

2012-07-07方伟明张鹏飞彭学创

方伟明 张鹏飞 许 建 彭学创 唐 滢

中国舰船研究设计中心,湖北武汉430064

船舶蒸汽动力系统设计方案的仿真验证

方伟明 张鹏飞 许 建 彭学创 唐 滢

中国舰船研究设计中心,湖北武汉430064

为在设计初期对某船舶蒸汽动力系统的总体设计方案进行校核,提出了一种系统设计验证仿真方法。首先,在系统初步设计方案的基础上补充完善仿真系统开发所需的设计数据;然后,采用RINSIM仿真平台工具进行模型开发,并通过建模与模型集成调试获得系统仿真模型;最后,进行仿真计算。应用该方法开发了某船舶蒸汽动力系统设计验证仿真平台,并对系统的设计方案进行了校核。结果表明:该设计验证仿真平台的稳态计算结果准确,动态趋势合理,适于对船舶蒸汽动力系统进行设计验证。

蒸汽动力系统;系统仿真;设计验证

0 引 言

计算机技术的发展为复杂热力系统运行特性的定量分析奠定了坚实的物质基础,工程实际的迫切需求和现代计算机技术的进步则赋予了热力系统建模与仿真研究新的活力,国内外大批科研人员在此方面进行了广泛而深入的研究。近年来,仿真技术已逐渐成为国际上大型复杂系统研制开发的有效途径和方法,其在缩短研制周期、降低研制费用和提高技术性能方面取得了重大成就。我国在火电、核电以及船用蒸汽动力系统领域也开展了大量的仿真研究,例如,有些核电站仿真机借助可信的热力系统仿真模型,实现了全范围的实时仿真系统,解决了仪控系统仿真测试和操纵员培训等一系列问题;有的船用蒸汽动力系统在运行阶段采用系统仿真的手段进行故障诊断与事故预报等研究。本文所开展的研究主要是在系统设计初期(方案设计阶段)进行的一种仿真验证研究。

某船舶蒸汽动力系统为低参数热力系统,其系统原理、热力设备、管路流网以及控制特性均与以往的大中型蒸汽动力装置存在较大差异,是一项全新的设计,因此,工程设计人员对热力系统和控制系统的运行特性,尤其是系统动态特性的掌握就显得尤为重要。由于受到多方面条件的制约,大规模系统台架试验工程建设不可能在方案设计阶段就投入实施,为了能在系统设计初期对船舶蒸汽动力系统的设计方案进行校核,更好地掌握系统热力及控制特性,本文将采用系统设计验证仿真计算方法对船舶蒸汽动力系统进行各种工况条件下的仿真计算。

1 数学模型分析

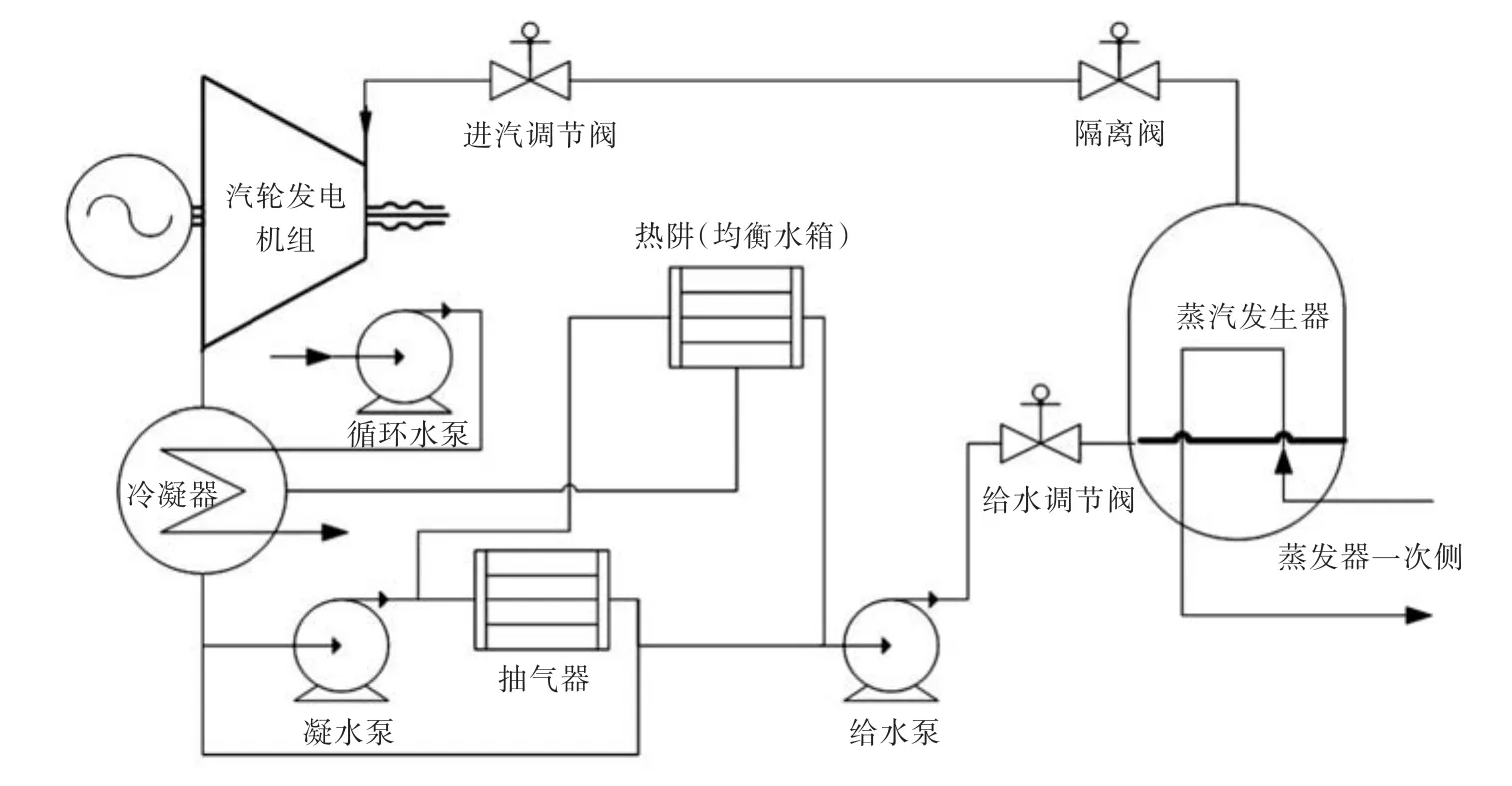

某船舶蒸汽动力系统的基本原理是:蒸汽发生器给水与一次侧进行热交换产生蒸汽,然后蒸汽带动汽轮机做功,再由汽轮发电机组将热能转变为电能。完成做功后的乏汽会流到冷凝器进行冷却,然后作为给水送到蒸汽发生器进行循环加热(图1)。系统建模主要分为蒸汽发生器模块、汽发机组模块、冷凝器模块以及泵阀及管网等模块。限于篇幅,本文将只简要描述蒸汽发生器、汽发机组和冷凝器等主要模块的数学模型。

图1 船舶蒸汽动力系统原理简图Fig.1 Schematic diagram of marine steam power system

1.1 主要热力设备数学模型分析

1.1.1 蒸汽发生器模块

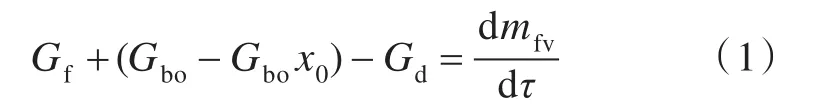

1)给水腔[1]

连续方程:

能量守恒:

水位方程:

式(1)~式(3)中,Gf为蒸汽发生器给水流量;x0为蒸汽干度;Gbo为沸腾段出口流量;Gd为下降段过冷水流量;mfv,ρfv,Ffv,hfv分别为给水腔室水的质量、密度、截面积和焓值,hf,hd分别为给水的焓值和下降段过冷水的焓值;Ld为下降段高度;L为蒸汽发生器水位。

2)下降段

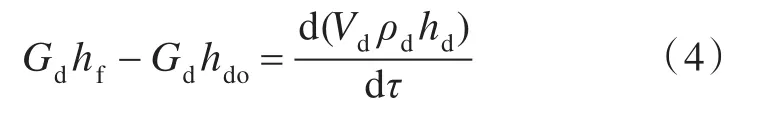

能量守恒:

式中,hdo为下降段出口的焓值;Vd,ρd分别为下降段过冷水的容积和密度。

3)预热段

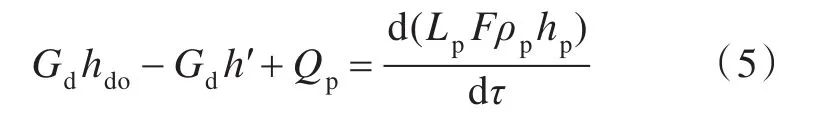

能量守恒:

式中,Qp为换热管向预热段传递的总热量;h′,hp分别为上升段饱和水的焓值和预热段过冷水的焓值;ρp为预热段水密度;Lp为预热段高度;F为上升段截面积。

4)沸腾段

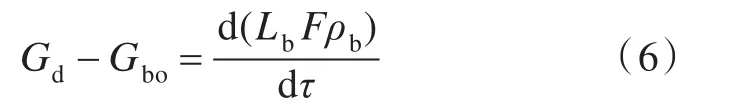

连续方程:

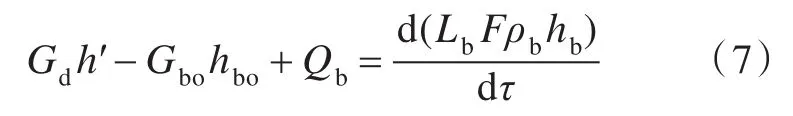

能量守恒:

式(6)~式(7)中,Qb为换热管向沸腾段传递的总热量;hb,ρb分别为沸腾段蒸汽的焓值和密度;Lb为沸腾段换热高度。

5)蒸汽区

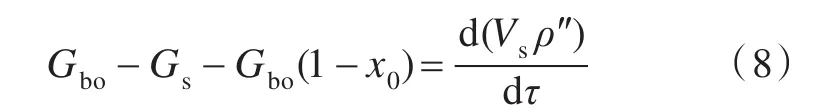

连续方程:

式中,Qs为单台蒸汽发生器的蒸汽产量;ρ″为饱和蒸汽的密度;Vs为蒸汽容积。

一次侧与二次侧的总换热量:

1.1.2 汽轮机发电机组模块

1)汽轮机模块

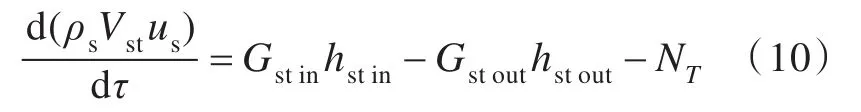

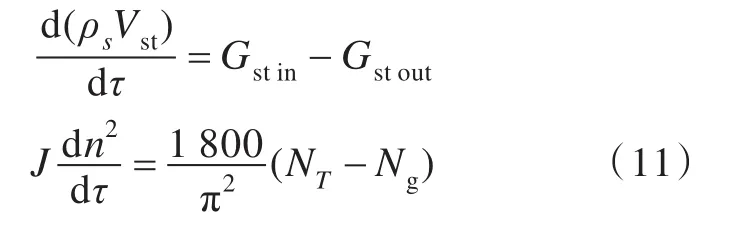

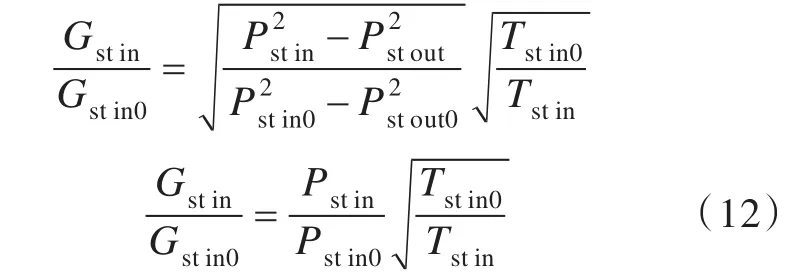

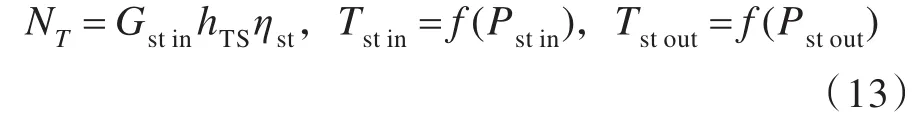

能量方程[2]:

连续方程与转子运动方程[3]:

流量特性方程(非临界状态与临界状态):

功率与热力参数计算方程[4]:

式(10)~式(13)中,N,n,η分别表示汽轮机的功率、转速和效率;G,T,P,h分别表示蒸汽的流量、温度、压力和焓;下角标g表示generator;st表示steam turbine。

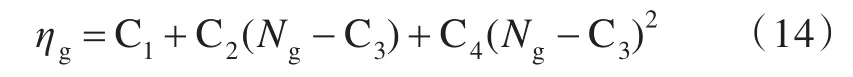

2)发电机模块

将发电机作为一种能量转换器看待,用效率来反映转换效果[5]。发电机的输出参数有电流Ig,电压Ug和功率 Ng,可以认为效率ηg=ηg(Ng,Ug)。经分析发现,可以忽略电压对效率的影响,近似地认为其只与输出功率有关。通过结合发电机的实验测试结果,可以回归出发电机效率ηg与电机输出功率Ng或汽轮机输出功率NT间的关系,其中,C1~C4,D1~D4为回归系数。

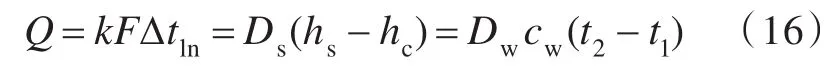

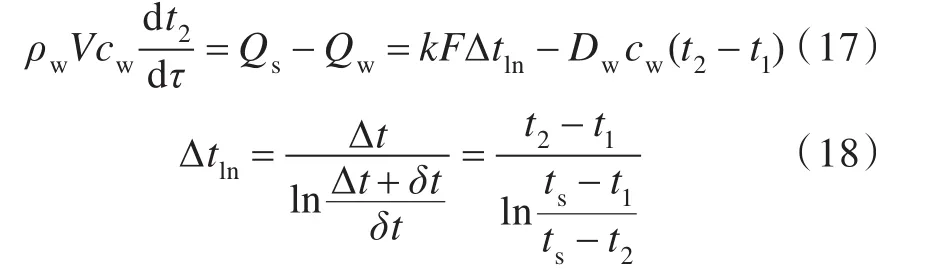

1.1.3 冷凝器模块

冷凝器接受汽轮机的排汽,并使其在一定真空度的负压条件下通过自然冷却水冷却而凝结为凝水,冷却水在管束内流动。忽略冷凝器壳体与外界大气之间的热交换、轴向热传导和冷却管的吸热量,假设工质沿管道的流动截面均匀且轴向为一维流动[6]。冷凝器的简化物理模型如图2所示。

图2 冷凝器简化物理模型Fig.2 The simplified physical model of condenser

热平衡计算方程:

冷却水温度的变换是由于蒸汽的放热量与冷却水的吸热量不平衡而引起,其插值即为冷却水出口温度的变化梯度。动态热平衡方程为:

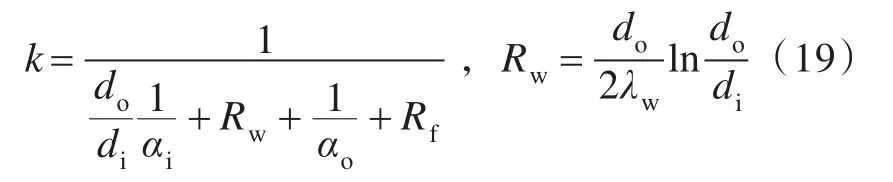

传热途径为:热量由蒸汽到传热管,再由传热管到冷却水,换热方式分别为蒸汽侧对流换热、导热和水侧对流换热。以传热管外侧表面为基准计算传热面积时的传热系数为[7]:

式中,di和do分别为传热管的内、外径;k为总换热系数;λw为凝结水和冷却管材的导热系数;αi为冷却水侧对流换热系数;αo为蒸汽侧对流换热系数;Rw为管壁导热热阻;Rf为污垢热阻。

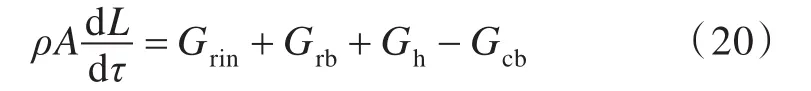

1.1.4 水箱模块

将水箱简化为规则形状的容器,且容积参数已确定。根据质量平衡方程,得到水箱水位数学模型:

式中,L为水位;ρ为密度;A为水箱截面积;Grin为进入水箱的水量;Grb为向水箱的补水量;Gh为水箱加热蒸汽耗量;Gcb为向冷凝器的补水量。

1.2 控制系统数学模型分析

依据系统的控制方案,控制系统仿真模型的开发主要包括蒸汽发生器给水控制、汽发机组转速调节与功率控制,以及冷凝器水位/真空度/过冷度等综合控制,限于篇幅,这里将只列举蒸汽发生器给水控制系统的控制方案。

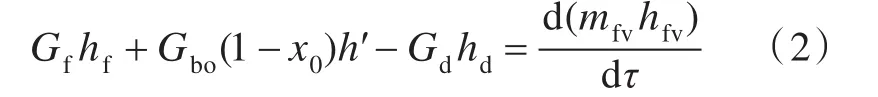

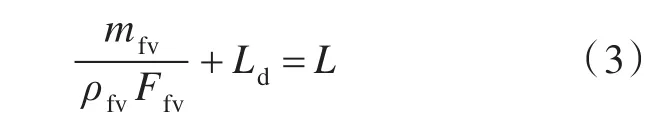

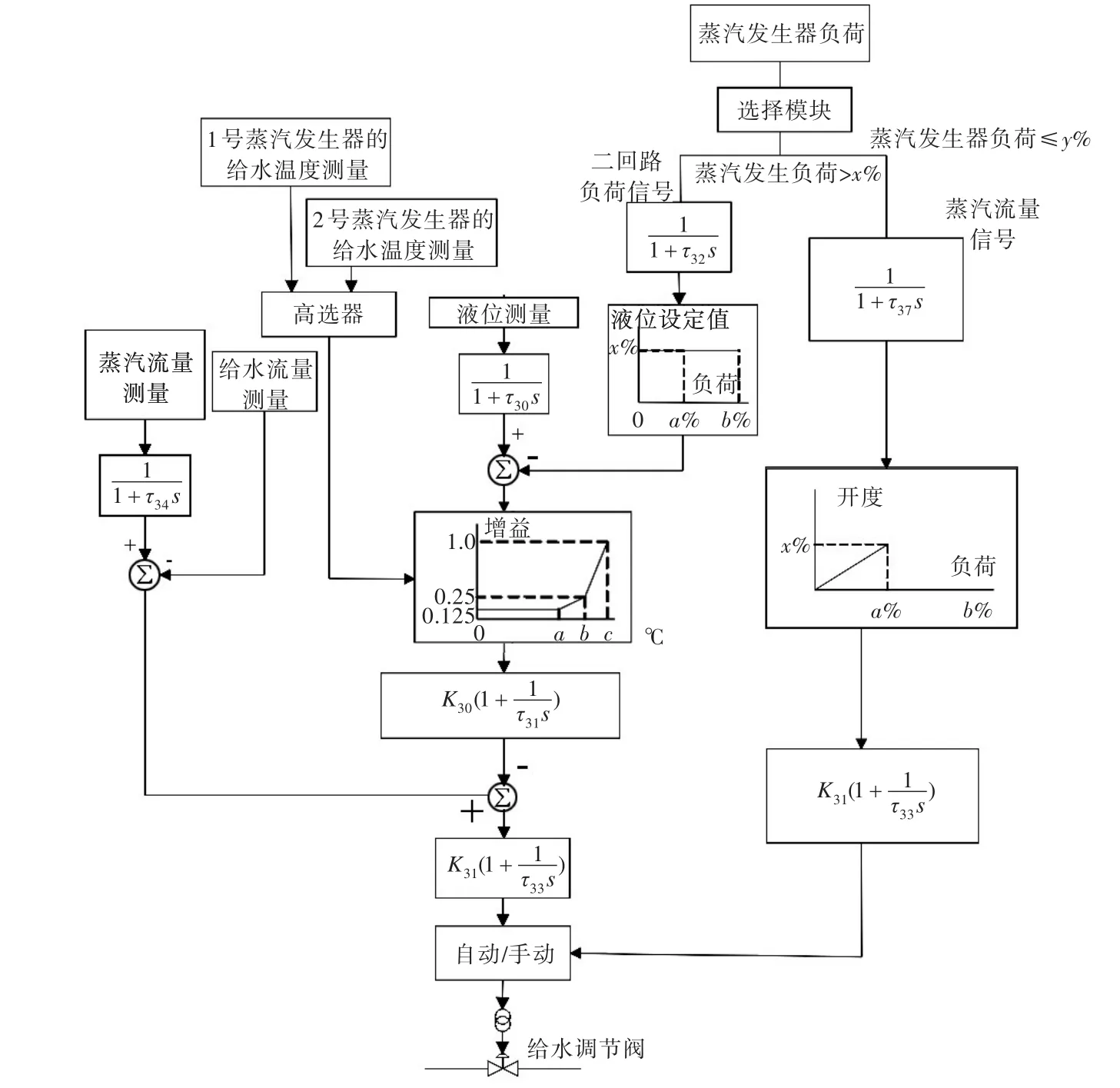

1)蒸汽发生器水位控制

蒸汽发生器水位控制主要采用蒸汽发生器水位、蒸汽流量和给水流量的三冲量调节,依据汽水失配信号和给水流量需求信号对给水调节阀的开度实施控制[8-9],控制原理如图3所示,控制系统的仿真模型依据控制逻辑图进行开发。

图3 蒸汽发生器水位控制原理图Fig.3 Schematic diagram of the steam generator feedwater control system

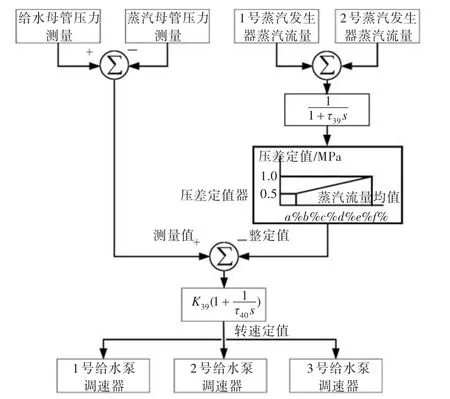

2)给水泵转速控制

给水泵转速调节依据蒸汽总管与给水总管压差随负荷变化的定值曲线和实测压差值对给水泵的转速实施自动控制,以确保给水调节阀前后压差恒定,其控制原理如图4所示。

2 系统仿真模型开发及边界处理

2.1 系统仿真模型边界处理

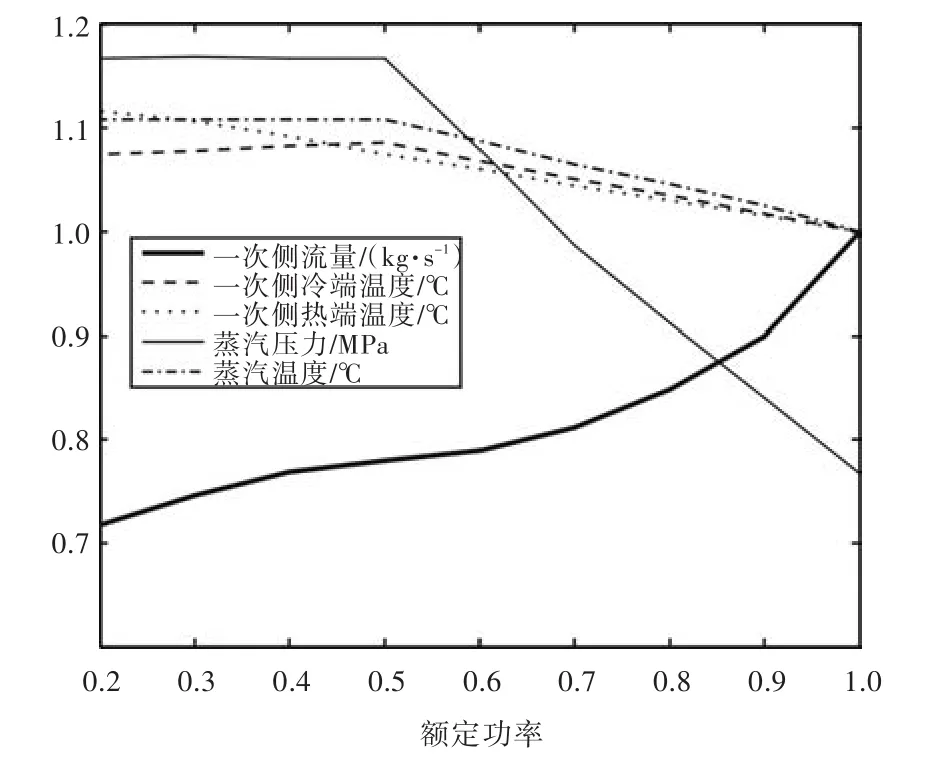

系统仿真模型以蒸汽发生器一次侧为边界,其边界处理的关键是船舶蒸汽动力系统运行方案的确定以及蒸汽发生器的静态特性数据。在蒸汽发生器仿真模型的开发过程中,主要依据确定的运行方案(图5,其中横坐标为输出功率与额定功率的比值,纵坐标为对应参数与额定参数的比汽压力和流量,以及蒸汽发生器一次侧的进出口温度、压力和流量等。

图4 给水泵转速控制原理图Fig.4 Schematic diagram of the feedwater pump speed control system

图5 系统稳态运行特性Fig.5 Steady state characteristic of marine steam power system

2.2 系统仿真模型开发

船舶蒸汽动力系统仿真模型的开发包含两种建模方式:图形化建模和非图形化建模。其中,蒸汽发生器采用非图形化建模,用FORTRAN程序编写,其它的系统、设备、热力管网及控制逻辑则采用RINSIM仿真平台工具进行图形化建模。热力系统仿真模型主要包括蒸汽系统、凝给水系统、汽发机组、造水补水系统和泄放水系统等,系统控制逻辑模型主要包括蒸汽发生器给水控制(含水位控制和给水泵转速控制)、汽发机组功率控制、蒸汽排放控制、冷凝器综合控制(含水位、真空度及过冷度控制)、均衡水箱液位与水温控制,以及造水补水控制等。

3 系统过程模型测试

为保证过程模型的准确性,对系统动态过程(选取部分测试工况)进行了测试,系统主要热工参数测试结果如下所示。限于篇幅,仿真结果中的其它参数变化在此将不再赘述。

1)工况1:100%负荷工况参数检查。

启动并保持仿真系统运行在100%负荷工况下,将船舶蒸汽动力系统热工设计参数(含蒸汽发生器出口蒸汽压力、流量、蒸汽发生器液位、汽轮机进口蒸汽压力、流量等)与仿真系统计算值进行了比较,误差小于1%。

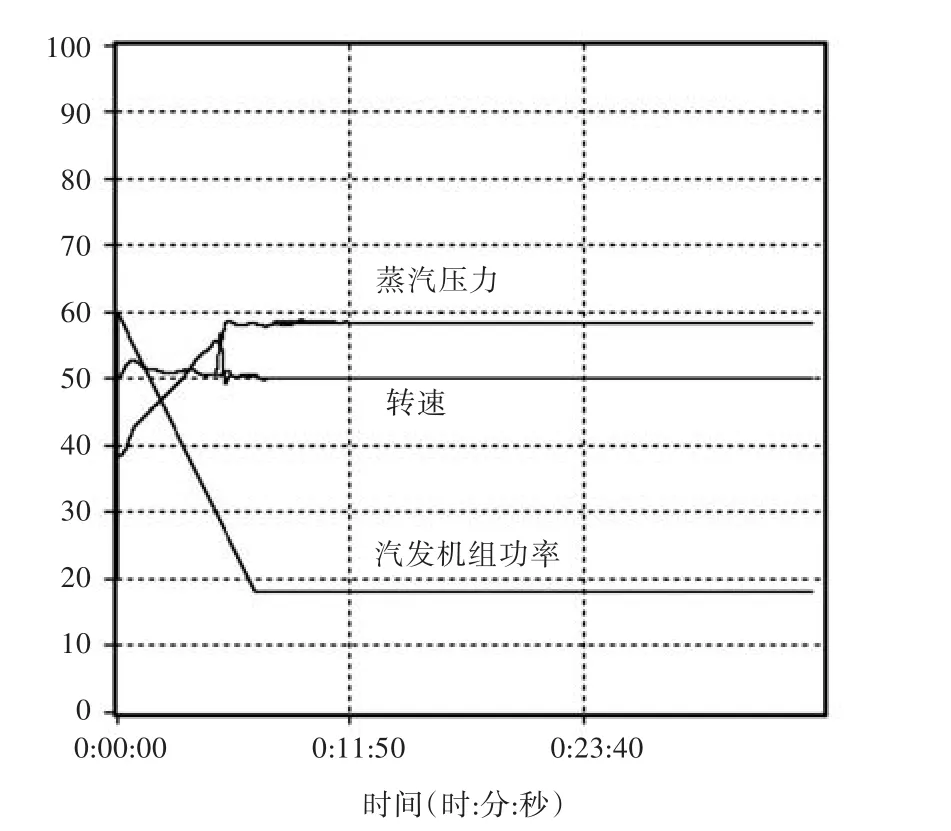

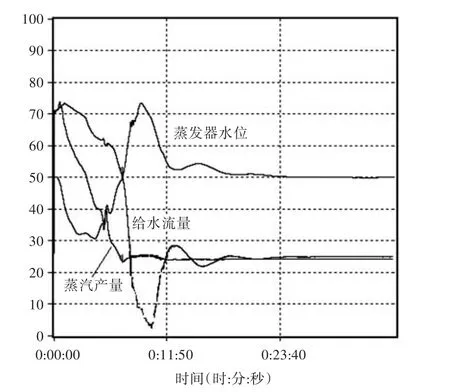

2)工况2:100%负荷降至30%负荷。

启动并保持仿真系统运行在额定负荷工况下,然后按10%额定功率每分钟的速度逐级降功率至30%额定功率,如图6、图7所示(其中横坐标表示时间,纵坐标表示系统负荷占额定功率的比值)。随着负荷的逐渐降低,系统蒸汽压力上升至30%负荷对应的压力,蒸汽产量与给水流量逐渐下降,最终稳定至30%负荷。由于受假水位的影响,蒸汽发生器的水位是先降低后上升,然后恢复至整定值。

图6 蒸汽压力、机组功率和转速变化特性曲线(工况2)Fig.6 Steam pressure,turbine power and speed characteristic(work condition 2)

图7 蒸汽产量、给水流量及蒸汽发生器水位变化特性曲线(工况2)Fig.7 Steam production,feedwater flow and steam generator water level characteristic(work condition 2)

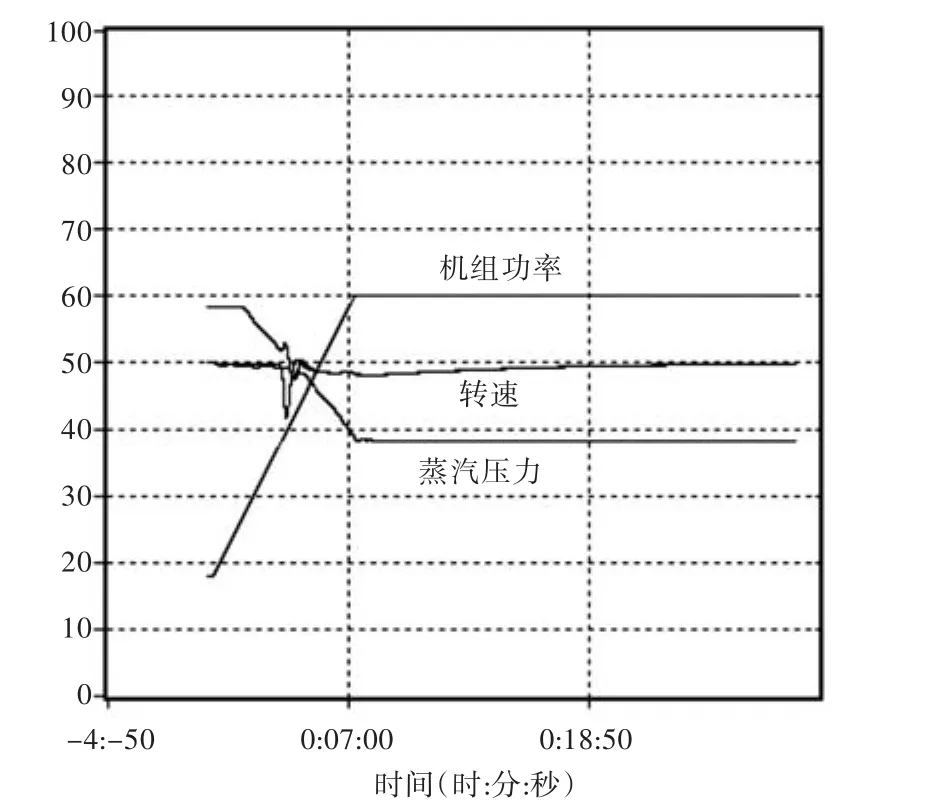

3)工况3:30%负荷升至100%负荷。

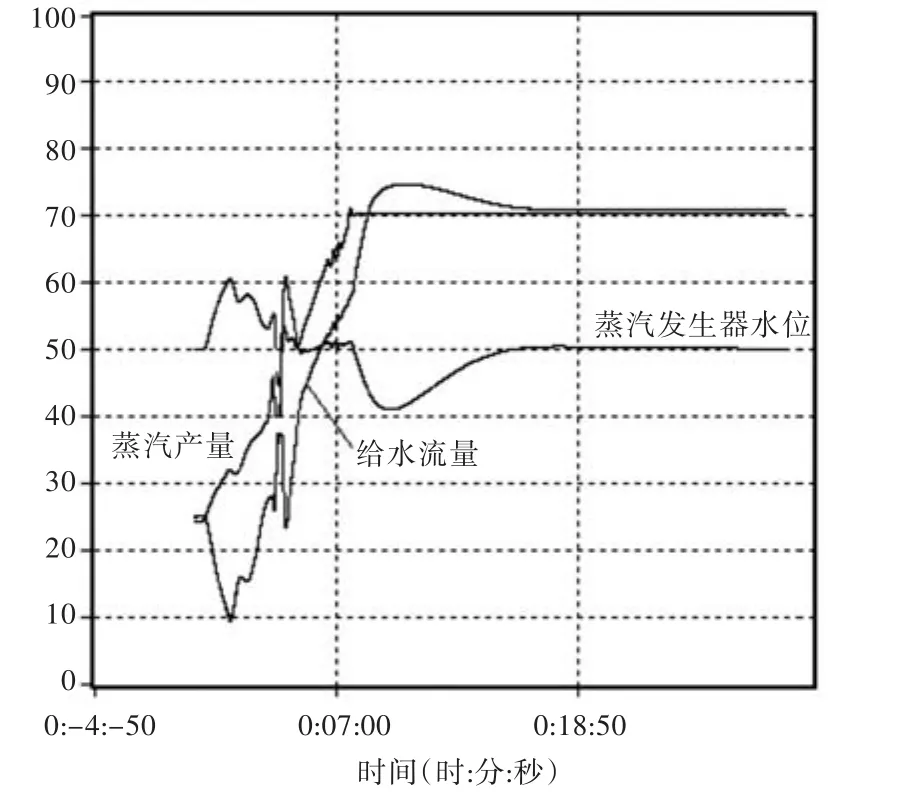

保持仿真系统稳定运行在30%额定功率工况下,然后按10%额定功率每分钟的速度逐级提升功率至100%额定功率,如图8、图9所示。随着负荷由30%逐渐提升至额定负荷,系统蒸汽压力下降到额定值,蒸汽产量与给水流量逐渐上升,最终稳定至额定值。由于受假水位的影响,蒸汽发生器的水位是先上升后降低,最后恢复稳定。

图8 蒸汽压力、机组功率和转速变化特性曲线(工况3)Fig.8 Steam pressure,turbine power and speed characteristic(work condition 3)

图9 蒸汽产量、给水流量及蒸汽发生器水位变化特性曲线(工况3)Fig.9 Steam production,feedwater flow and steam generator water level characteristic(work condition 3)

4 典型故障工况模拟与分析

为了验证仿真系统的有效性,对船舶蒸汽动力系统的几种典型故障工况进行了模拟,典型故障工况下系统主要参数的仿真结果如下所示。限于篇幅,仿真结果中的其它参数变化在此将不赘述。

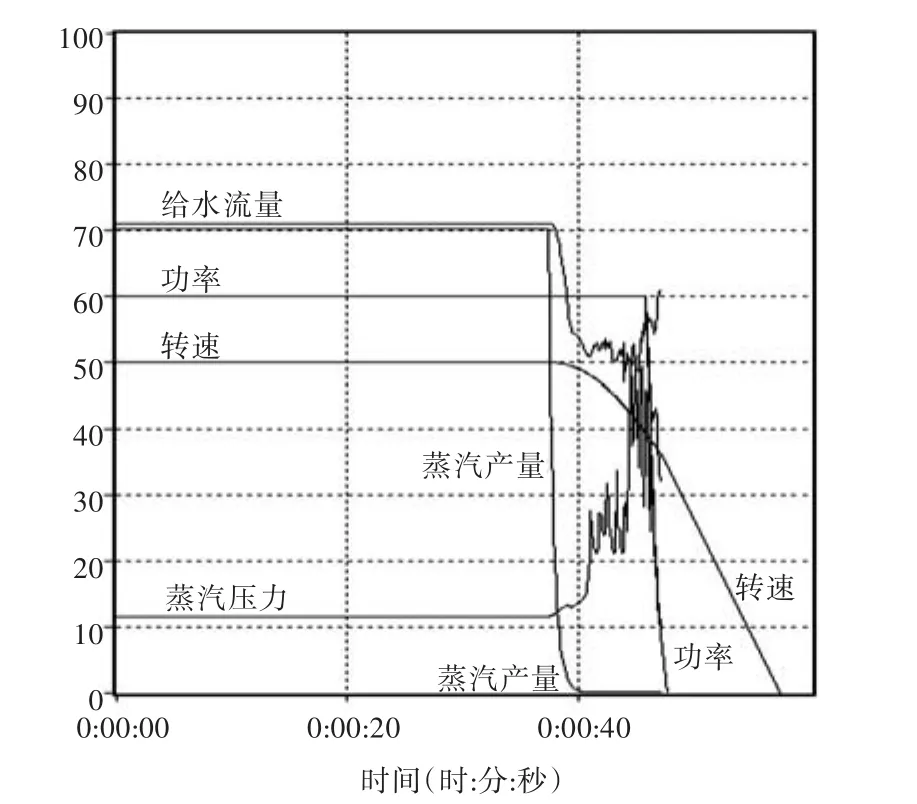

1)汽轮机跳机

启动并保持仿真系统运行在额定负荷工况下,手动启动紧急停机命令,以模拟汽轮机故障停机,如图10所示。随着机组功率降为零,蒸汽产量迅速下降,汽轮机耗汽量的突降,导致蒸汽压力逐渐上升并触发蒸汽旁路排放,当压力降低至设定值时,蒸汽旁路排放阀回座,直到蒸汽压力重新上升后再次打开。给水流量随着机组的故障停机会迅速下降,但由于受蒸汽压力的影响,给水流量出现了波动。

图10 汽轮机跳机工况各参数变化的特性曲线Fig.10 Some parameters characteristic of steam turbine trip

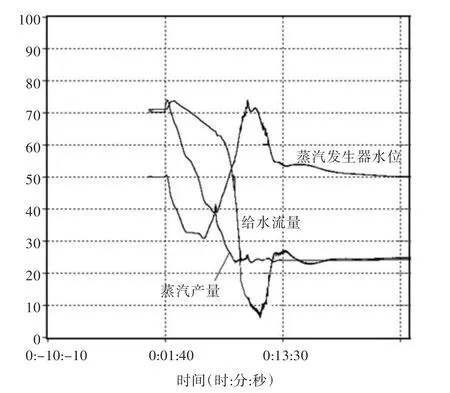

2)蒸汽隔离阀关闭

启动并保持仿真系统运行在额定负荷工况下,手动启动关闭蒸汽隔离阀指令,以模拟蒸汽隔离阀故障关闭的恶劣工况,如图11所示。手动触发隔离阀关闭后,蒸汽流量会迅速降为零,汽发机组停机,给水流量逐渐降低,蒸汽压力逐渐上升并触发蒸汽排放。

图11 蒸汽隔离阀关闭时各参数变化的特性曲线Fig.11 Some parameters characteristic of closing the steam isolation valve

5 仿真试验

应用仿真系统对系统设计过程中的若干问题进行了测试和分析,下面将举例说明。

5.1 蒸汽发生器给水控制系统

方案1 将蒸汽母管与给水母管的压差曲线作为压差整定值。

由于给水母管与蒸汽母管间的压降随负荷的变化呈抛物线,因而控制系统用一条折线代替抛物线近似地作为给水母管与蒸汽母管间的程序压差定值(图4),该程序压差定值信号是蒸汽发生器蒸汽流量平均值的函数[10-11]。启动并保持仿真系统运行在额定负荷工况下,然后按10%额定功率每分钟的速度逐级降功率至30%额定功率(将蒸汽母管与给水母管压差曲线作为整定值计算得到的结果如图6、图7所示)。

方案2 将给水调节阀前后的压差作为整定值(保持压差不变)。

蒸汽发生器的水位调节单靠控制给水调节阀的开度是难以实现的,由于给水泵扬程随流量的增加反而降低,所以在控制给水调节阀的开度时,阀门上游的水压存在着相反的变化,不利于水位调节系统的稳定性。因此,设置了给水泵转速控制系统,以保持调节阀上游水压的稳定,因而也就保证了各种工况下给水调节阀前后的压差基本不变。启动并保持仿真系统运行在额定负荷工况下,然后按10%额定功率每分钟的速度逐级降功率至30%额定功率,将给水调节阀前后的压差作为整定值计算得到的结果如图12所示。

图12 保持给水调节阀前后压差不变时各参数的特性曲线(方案2)Fig.12 Some parameters characteristic of maintain a constant differential pressure of the feedwater control valve(program 2)

对比图7和图12可以看到,在相同的运行工况下,采用方案1和方案2这两种不同的控制逻辑,仿真计算得到的蒸汽发生器水位、蒸汽产量及给水流量的变化趋势与稳定时间基本一致,理论上这两种控制逻辑的控制效果差异并不明显。

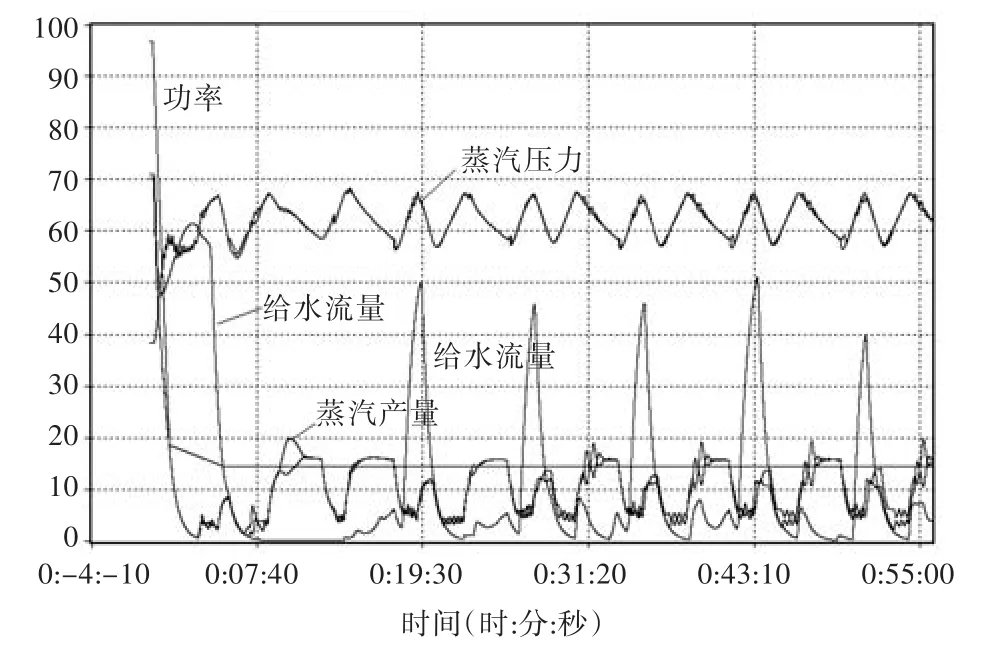

5.2 冷凝器鼓泡除氧与均衡水箱水温控制调节阀选型分析

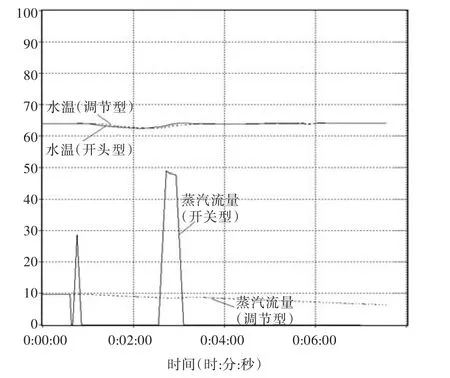

冷凝器鼓泡除氧和均衡水箱水温的控制是通过调节进入冷凝器热阱和均衡水箱的蒸汽流量来实现的,蒸汽流量的调节主要是根据温度的变化情况来控制调节阀的开度。分别针对开关型和调节型这两种控制方式进行了仿真试验,启动并保持仿真系统运行在100%负荷工况下,其计算结果(冷凝器鼓泡除氧)如图13所示。

图13 两种控制方式对比Fig.13 Comparison of two different control methods

由图可以看到,蒸汽流量调节阀采用两种不同的控制方式所得到的水温控制效果差异并不大。为避免执行机构过度磨损,降低控制系统的复杂度,在水温控制精度要求不高的情况可以考虑采用开关型控制方式。

6 结 语

船舶蒸汽动力系统设计验证仿真系统考虑了热力系统和控制系统的特性,对船舶蒸汽动力系统的正常运行与事故工况进行了仿真计算,定量描述了船舶蒸汽动力系统正常运行的动态过程以及典型事故工况的特性,并对部分系统采用不同的控制方案进行了仿真。仿真系统稳态结果准确,动态趋势合理,适用于船舶蒸汽动力系统的设计验证,可为船舶蒸汽动力系统的方案设计提供有效的分析工具,以及为系统的运行操作提供一定的试验条件。

本文提出的设计验证仿真方法可用于对船舶蒸汽动力系统的初步设计方案进行校核,对船舶蒸汽动力系统的设计具有一定的工程应用价值。

[1] 方伟明.低功率蒸汽动力装置仿真研究[D].武汉:中国舰船研究设计中心,2007.

FANG W M.Simulation on the low level steam power plant[D].Wuhan:China Ship Development and De⁃sign Center,2007.

[2] 方伟明,许建,黄国华.基于Matlab/Simulink的低功率汽轮发电机组系统仿真研究[J].中国舰船研究,2006,1(5/6):83-89.

FANG W M,XU J,HUANG G H.Simulation on low-power turbo-generator set based on Matlab/Simu⁃link[J].Chinese Journal of Ship Research,2006,1(5/ 6):83-89.

[3] SHI X P,WANG Z C.Simulation study of a new meth⁃od to synchronously control rotate speed and power of a steam turbine[J].Journal of System Simulation,2003,15(6):823-825,840.

[4] 田兆斐,张志俭.船舶饱和蒸汽轮机动态特性仿真[J].汽轮机技术,2005,47(2):90-92.

TIAN Z F,ZHANG Z J.Simulation on the dynamic characteristic of marine saturated stream turbine[J]. Turbine Technology,2005,47(2):90-92.

[5] 许建.常规潜艇动力系统综合仿真研究[D].武汉:华中科技大学,1998.

XU J.Simulation on the power system[D].Wuhan:Huazhong University of Science and Technology,1998.

[6] 薛若军,田兆斐,赵强.核动力装置冷凝器实时仿真[J].核动力工程,2008,29(5):119-123.

XUE R J,TIAN Z F,ZHAO Q.Real-time simulation of nuclear power condensers[J].Nuclear Power Engineer⁃ing,2008,29(5):119-123.

[7] 孙中宁.核动力设备[M].哈尔滨:哈尔滨工程大学出版社,2004.

[8] GUIMARÃES L N F,OLIVEIRA N D,BORGES E M,et al.Derivation of a nine variable model of a U-tube steam generator coupled with a three-element control⁃ler[J].Applied Mathematical Modelling,2008,32(6):1027-1043.

[9] 邱志强,邹海,孙建华.船用蒸汽发生器给水控制系统半物理仿真技术研究[J].舰船科学技术,2008,31(2):141-145.

QIU Z Q,ZOU H,SUN J H.Research on semi-physi⁃cal simulation of marine steam generator feedwater con⁃trol system[J].Ship Science Technology,2008,31(2):141-145.

[10] 臧希年.核电厂系统及设备[M].第2版.北京:清华大学出版社,2010.

[11] ZHOU G,CHEN X,YE W C,et al.Identification of dynamics for nuclear steam generator water level pro⁃cess using RBF neural networks[C]//The 8th Interna⁃tional Conference on Electronic Measurement and In⁃struments,2007:379-383.

[责任编辑:卢圣芳]

The Simulation Verification for the Design Scheme of Marine Steam Power Systems

FANG Wei-ming ZHANG Peng-feiXU Jian PENG Xue-chuang TANG Ying

China Ship Development and Design Center,Wuhan 430064,China

To calibrate the overall design scheme of marine steam power systems at an early stage,a simu⁃lation and verification process of the system design was proposed.Firstly,the data required for comple⁃menting the simulation system was collected on the basis of the preliminary design scheme.Next,the simu⁃lation model for marine steam power systems was established through modeling and module debugging,where the modeling portion resorted to the RINSIM platform.Finally,the simulation calculation was con⁃ducted.To verify the feasibility of the above described procedures,a simulation platform for marine steam power systems was constructed accordingly,and the design scheme of power systems was then calibrated. The results demonstrate the reliability of the simulation platform for its accurate steady state calculation and reasonable dynamic tendency,and prove that the proposed platform is suitable for the validation of the marine steam power system design.

steam power system;system simulation;design validation

U664.11

A

1673-3185(2012)05-71-08

10.3969/j.issn.1673-3185.2012.05.013

2012-04-09

中国舰船研究设计中心研发基金(11071101)

方伟明(1981-),男,硕士,工程师。研究方向:系统仿真与控制。E⁃mail:williamfang701@sina.com

许 建(1963-),男,研究员,博士生导师。研究方向:舰船总体研究与设计。

方伟明。